|

Специальная часть. Выглаживание.

|

|

|

|

Заданные геометрические и физические параметры качества поверхности детали могут обеспечиваться с помощью разных методов упрочняюще – отделочной и упрочняющей обработки:

§ механические (алмазное выглаживание, обкатывание, шариками или роликами, дробеструйная обработка, виброгалтовка и др.),

§ термические (закалка ТВЧ, газопламенная закалка и др.),

§ термохимические (цементация, азотирование и др.),

§ электрохимические (хромирование, борирование и др.).

Упрочняюще-отделочная обработка наряду упрочнением металла поверхностного слоя обеспечивает благоприятный для эксплуатации рельеф поверхности детали.

Методы упрочняюще-отделочной обработки основаны на поверхностном пластическом деформировании, в результате которого изменяются микроструктура и физико-механические свойства металла поверхностного слоя. Это сопровождается повышением его твердости, прочности, а также формированием в поверхностном слое металла остаточных напряжений сжатия. Кроме того, изменяются геометрические характеристики рельефа поверхности, обуславливающие увеличение площади опорной поверхности, обуславливающие увеличение площади опорной поверхности. В итоге повышаются эксплуатационные свойства деталей: износостойкость, усталостная прочность и др.

Наиболее простым и эффективным методом упрочняюще-отделочной обработки является алмазное выглаживание. Особенностью этого метода является применение алмаза (природного или синтетического) и реже-твердого сплава в качестве формирующего элемента. Благодаря ряду преимуществ алмаза перед другими инструментальными материалами (высокие твердость и теплопроводность, низкий коэффициент трения по металлу и др.) алмазное выглаживание применимо для обработки большинства металлов и сплавов, в том числе и закаленных до твердости HRC 61…65.

|

|

|

Алмазное выглаживание можно рассматривать как процесс возникновения и развития физических явлений, происходящих в контактной зоне, и как технологический метод. Соответственно различают параметры процесса и технологические параметры.

Основным параметром процесса выглаживания, влияющим на качество поверхности детали, стойкости инструмента и производительности обработки являются:

- давление в контакте инструмента с заготовкой;

- площадь контакта;

- кратность нагружения каждого участка поверхности заготовки в процессе выглаживания;

- скорость деформирования;

- трение между инструментом и заготовкой;

- температура в контакте.

При правильно заданных и обеспеченных параметрах деталь приобретает высокие эксплуатационные свойства.

Параметры процесса взаимосвязаны, а также зависят от физико-механических свойств материала заготовки и инструмента и технологических параметров метода:

- формы и размера рабочей части инструмента;

- силы выглаживания;

- подачи;

- скорости выглаживания;

- смазочных и охлаждающих средств, применяемых при выглаживании.

Выберем технологические параметры:

1) Форма и размеры рабочей части алмаза влияют почти на все параметры процесса выглаживания (за исключением скорости деформирования). Инструменты при алмазном выглаживании применяются с различной формой рабочей части алмаза (сферической, торовой, конической). Сферическая форма наиболее универсальна, так как позволяет обрабатывать наружные и внутренние поверхности вращения, а также плоские поверхности. Недостаток сферической формы рабочей части выглаживателя – необходимость точной установки выглаживателя на станке и меньшая стойкость по сравнению с выглаживателями других типов. Наиболее распространена и нормализована сферическая форма с размерами радиуса R = 0,5…4,0 мм. При увеличении радиуса исходные поверхности сглаживаются в меньшей степени из-за уменьшения глубины внедрения выглаживателя.

|

|

|

В зависимости от физико-механических свойств обрабатываемого материала и заданных параметров качества поверхности детали выбираем сферическую форму рабочей части алмазного выглаживателя с размером радиуса R = 0,5…1,5 мм.

2) Те же параметры процесса зависят от другого технологического параметра – силы выглаживания Р. величина назначаемой силы связана с обеспечением заданного качества поверхности детали при допустимой стойкости инструмента и обусловлена физико-механическими свойствами металла, формой и радиусом рабочей части инструмента. Наиболее приемлемый диапазон Р = 5…25 кгс. Слишком малая величина силы не обеспечивает достаточного деформирования обрабатываемого материала заготовки из-за малой величины контактного давления. Превышение верхнего предела приводит к возникновению в контактной зоне высокого давления, что вызывает падение стойкости инструмента и ухудшение качества обрабатываемой поверхности. Шероховатость поверхности в наибольшей степени зависти от силы выглаживания. Вначале увеличение силы уменьшает высоту исходных неровностей вплоть до их полного сглаживания и образования нового рельефа с минимальной величиной неровностей. Дальнейшее увеличение силы приводит к возрастанию высоты неровностей в связи с ростом пластических искажений рельефа и частичным разрушением обрабатываемой поверхности (микротрещины, отслоение металла и др.)

С этой точки зрения и учитывая физико-механические свойства обрабатываемого материала выбираем силу выглаживания Р = 15 кгс.

3) Подача при выглаживании – технологический параметр, влияющий на кратность приложения нагрузки, а также на производительность обработки. Для алмазного выглаживания характерны малые величины подачи: S = 0,02…0,10 мм/об. При подачах свыше верхнего предела на поверхности остаются необработанные участки, при чрезмерно малых подачах происходит усталостное разрушение металла заготовки.

Для стали ШХ 15 выбираем подачу S = 0,08 мм/об для обеспечения выглаживания.

|

|

|

4) Скорость выглаживания определяет такие параметры процесса как скорость деформирования, температура выглаживания, трение и давление в контакте. С увеличением скорости температура выглаживания растет и при значениях > 200 м/мин может подниматься выше 6000С, что сопровождается повышенным износом алмаза.

5) Применение смазочно-охлаждающих средств при алмазном выглаживании сравнительно малоэффективно вследствие выдавливания их из контакта инструмента с заготовкой. Наилучшим образом зарекомендовали себя индустриальные масла и консистентные смазки (ЦИАТИМ, солидол).

Рекомендации на выглаживание сферы радиусом R30  0,02 из материала – сталь ШХ 15.

0,02 из материала – сталь ШХ 15.

1) Сферическая форма рабочей части алмазного выглаживателя с радиусом R = 1,5 мм.

2) Сила выглаживания Р = 15 кгс

3) Подача S = 0,08 мм/об

4) Скорость выглаживания n = 100 об/мин., V = 172,7 м/мин.

5) Смазочно-охлаждающие средства – солидол или ЦИАТИМ.

Расчет припусков.

Расчет припусков на механическую обработку выполняем расчетно-аналитическим методом.

Подшипник отнесем к классу дисков и колец.

( )

)

Таблица 20.

К расчету припусков.

| Технологические операции | Элементы припуска, мкм | Расчетный припуск, 2zmin, мкм | Расчетный размер, dр, мм | Допуск,

| Предельный размер, мм | Предельные значения припуска, мкм | |||||

| Rz | Т |

|

| dmin | dmax | 2zminпр | 2zmaxпр | ||||

Заготовка

Æ  Токарная

Токарная

| 0,8 50 | 50 | 17 1 | 33 | 2*39 | 55,282 55,36 | 16 200 | 54,986 55,16 | 55,002 55,36 | 174 | 358 |

Заготовка

Æ  Шлифовальная чистовая

Шлифовальная чистовая

| 0,8 2,5 | 5 | 17 0,68 | 33 | 2*39 | 54,952 55,03 | 16 30 | 54,986 55,00 | 55,002 55,03 | 14 | 28 |

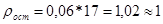

Суммарное значение пространственных отклонений для заготовки [ ]:

=17 мкм

=17 мкм

- допуск на цилиндричность

- допуск на цилиндричность

- радиальный зазор [ ]

- радиальный зазор [ ]

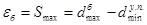

Остаточные пространственные отклонения на обработанных поверхностях, имевших исходные отклонения, являются следствием копирования погрешностей при обработке. Для из определения можно воспользоваться эмпирической формулой:

|

|

|

(35)

(35)

где k у – коэффициент уточнения формы

после токарной обработки:

после токарной обработки:

мкм

мкм

после шлифования:

после шлифования:

мкм

мкм

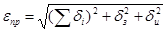

Погрешность установки  :

:

(36)

(36)

- погрешность базирования,

- погрешность базирования,

- погрешность закрепления,

- погрешность закрепления,

- погрешность положения заготовки в приспособлении.

- погрешность положения заготовки в приспособлении.

а) Погрешность базирования:

При установке на охватывающую поверхность  равна наибольшему зазору между базой и установочной поверхностью:

равна наибольшему зазору между базой и установочной поверхностью:

(37)

(37)

где  - максимальный предельный размер установочного элемента приспособления,

- максимальный предельный размер установочного элемента приспособления,

- наименьший предельный размер наружного кольца подшипника

- наименьший предельный размер наружного кольца подшипника

По формуле (37) получим:

= 90,015 - 89,985 = 0,030 мм = 30 мкм

= 90,015 - 89,985 = 0,030 мм = 30 мкм

б) Погрешность закрепления:

В данном случае  возникает за счет биения внутреннего кольца подшипника.

возникает за счет биения внутреннего кольца подшипника.

= 12 мкм [ ]

= 12 мкм [ ]

в) Погрешность положения в приспособлении:

(38)

(38)

- погрешность изготовления отдельных деталей приспособления,

- погрешность изготовления отдельных деталей приспособления,

- погрешности, обусловленные наличием зазоров при посадке заготовок на установочные элементы приспособления,

- погрешности, обусловленные наличием зазоров при посадке заготовок на установочные элементы приспособления,  = 0,

= 0,

- погрешность установки приспособления на станке из-за неточности изготовления посадочных мест деталей приспособления,

- погрешность установки приспособления на станке из-за неточности изготовления посадочных мест деталей приспособления,  = 0,

= 0,

- погрешность износа деталей приспособления. В расчетах не учитываем,

- погрешность износа деталей приспособления. В расчетах не учитываем,  = 0.

= 0.

Технологические возможности изготовления приспособлений в современных инструментальных ценах обеспечивают выдерживание составляющей  в пределах 0,01…0,005 мм.

в пределах 0,01…0,005 мм.

Примем  =0,01 мм =>

=0,01 мм =>  =0,01 мм

=0,01 мм

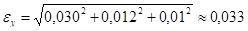

По формуле (36):

мм = 33 мкм

мм = 33 мкм

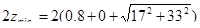

Расчетные минимальные припуски на обработку определяем как:

(39)

(39)

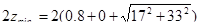

Для токарной операции:

= 2* 39 мкм

= 2* 39 мкм

Для шлифовальной операции:

= 2* 39 мкм

= 2* 39 мкм

1) Для токарной операции:

Расчетный размер заготовки:

= 55,36 – 2*0,039 = 55,282 мм

= 55,36 – 2*0,039 = 55,282 мм

= 55,3 – 0,2 = 55,1 мм

= 55,3 – 0,2 = 55,1 мм

В нашем случае:

=55,36 – 55,002 = 0,358 мм

=55,36 – 55,002 = 0,358 мм

=55,16 – 54,986 = 0,174 мм

=55,16 – 54,986 = 0,174 мм

Проверка правильности расчетов:

-

-  =

=

-

-  = 358 – 174 = 184 мкм

= 358 – 174 = 184 мкм

= 200 – 16 = 184 мкм

= 200 – 16 = 184 мкм

184 = 184

Общий номинальный припуск:

=358 + 2 – 200 = 160 мкм

=358 + 2 – 200 = 160 мкм

ДАБАВИТЬ РИС. 17 на СТР. 98

2) Для шлифовальной операции:

Для конечного перехода в графу «расчетный размер» записываем наибольший предельный размер детали по чертежу (часть допуска отдаем на выглаживание)

d р = 55,03 мм

Расчетный размер заготовки:

=55,03 – 0,078 = 54,952 мм

=55,03 – 0,078 = 54,952 мм

= 55,03 – 0,03 = 55 мм

= 55,03 – 0,03 = 55 мм

28 мкм

28 мкм

14 мкм

14 мкм

Проверка правильности расчетов:

-

-  =

=

-

-  = 28 – 14 = 14 мкм

= 28 – 14 = 14 мкм

= 30 – 16 = 14 мкм

= 30 – 16 = 14 мкм

14 = 14

Общий номинальный припуск:

=28 + 2 – 30 = 0

=28 + 2 – 30 = 0

ДАБАВИТЬ РИС. 18 на СТР. 99

|

|

|

, мкм

, мкм