|

Тема: Обработка цилиндрических поверхностей

|

|

|

|

Тема: Обработка цилиндрических поверхностей

Обтачивание гладких поверхностей. Обтачивание выполняют проходными прямыми, отогнутыми и упорными резцами с напайными пластинами (рис. 3. 16) и резцами с механическим креплением неперетачиваемых пластин (рис. 3. 17).

Первые два типа резцов с главными углами в плане (р = 30-60° применяют преимущественно для обработки жестких деталей, ими можно обтачивать, протачивать фаски, а отогнутыми и точить торцы. Более широкое распространение в токарной практике получили упорные резцы с углом ф = 90°, которые кроме указанных работ позволяют точить уступы.

Эти резцы особенно рекомендуются для обтачивания нежестких валов, так как они вызывают наименьший по сравнению с другими резцами поперечный прогиб обрабатываемой детали.

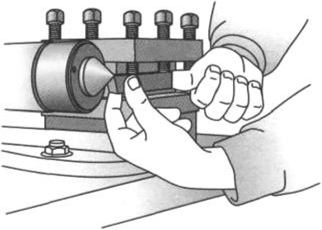

Установка резцов на станке. Резцы должны быть правильно установлены и прочно закреплены в резцедержателе суппорта. Первое определяется положением резца относительно оси центров станка.

При наружном точении резцы устанавливаются на станке так, чтобы их вершина находилась на уровне оси центров

Рис. 3. 16. Проходные резцы: а - прямой; 6 - отогнутый; в - упорный

Рис. 3. 17. Резцы с многокромочными пластинками из твердого сплава: а - общий вид резцов; б - конструкция резца: 1 - державка; 2 - направляющий штифт; 3 - опорная пластинка; 4 - пластинка из твердого сплава; 5 - клин; 6 - винт

(рис. 3. 18). Высоту установки регулируют стальными подкладками с наименьшим вылетом из резцедержателя (рис. 3. 19).

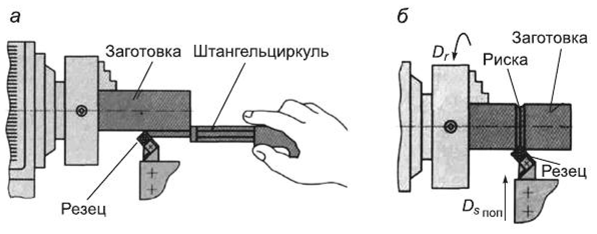

Приемы обтачивания. Чтобы получить необходимый диаметр обрабатываемой поверхности, резец устанавливают на глубину резания. Для этого его подводят до касания с поверхностью вращающейся заготовки. Когда появится слабо-

|

|

|

Рис. 3. 19. Допустимый вылет резца из резцедержателя

заметная риска, резец отводят вправо за торец заготовки, лимб поперечной подачи устанавливают на нуль и подают суппорт вперед на требуемый размер по лимбу. Механическую продольную подачу включают после того, как резец при ручном перемещении суппорта врежется в металл.

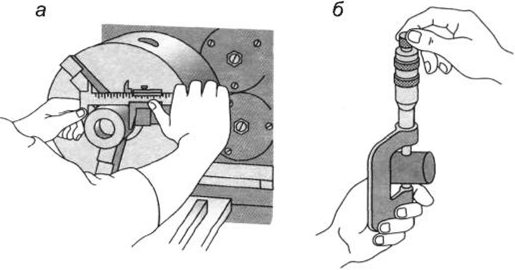

По результатам измерения штангенциркулем (рис. 3. 20, а) или при более высокой точности - микромером (рис. 3. 20, б) диаметра полученной поверхности резец подают на окончательный размер по лимбу.

Длину обтачивания выдерживают разметкой заготовки или по лимбу продольной подачи. В первом случае на определенном расстоянии от торца заготовки протачивают риску, место для которой устанавливают с помощью линейки или штангенциркуля (рис. 3. 21).

Рис. 3. 20. Измерение диаметра: а - штангенциркулем ШЦ-1; б - микрометром

При использовании для этой цели лимба продольной подачи резец подводят к торцу заготовки, устанавливают лимб на нуль и ручным продольным перемещением суппорта врезаются в металл. Затем включают продольную подачу и выполняют обтачивание.

Подачу выключают за 2... 3 мм до требуемого размера и обрабатывают оставшуюся часть ручным перемещением суппорта (рис. 3. 22). Шероховатость обработки определяют визуально и сравнением поверхности детали с эталонами шероховатости.

Рис. 3. 21. Установка резца о — на глубину резания; б - при проточке первой риски

Особенности пользования лимбами. Подавая резец поперечно на глубину резания, следует иметь в виду, что он перемещается по радиусу к оси детали. Следовательно, диаметр последней после обтачивания уменьшается на удвоенную глубину резания. При пользовании лимбами надо знать его цену деления, под которой подразумевается величина перемещения резца, соответствующая повороту лимба на одно деление. Поэтому, чтобы определить необходимый поворот лимба, глубину резания делят на его цену деления. Например, требуется подать резец на глубину резания 1, 5 мм при цене деления лимба 0, 05 мм. Число делений поворота лимба будет равно 1, 5: 0, 05 = 30.

|

|

|

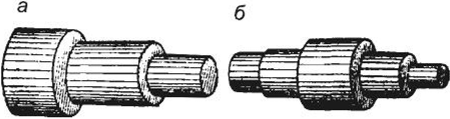

Обтачивание ступенчатых поверхностей. Детали со ступенчатыми поверхностями могут иметь одностороннюю или двухстороннюю ступенчатость (рис. 3. 23).

Рис. 3. 23. Детали с односторонней (а) и двухсторонней (б) ступенчатостью

Характерными требованиями, предъявляемыми к точности их обработки, являются соосность отдельных цилиндрических участков и перпендикулярность уступов к оси детали.

Соосность поверхностей с односторонней ступенчатостью может быть обеспечена обработкой их за одну установку в патроне или с поддержкой задним центром.

Для достижения перпендикулярности уступов к оси детали ступенчатые поверхности обрабатываются проходными упорными резцами. Ими можно в конце обтачивания точить продольной подачей уступ небольшой высоты, примерно до 5 мм (рис. 3. 24, а). Резец устанавливают на станке так, чтобы главная режущая кромка располагалась перпендикулярно к оси детали по угольнику (рис. 3. 24, 6). Более высокие уступы подрезают поперечной подачей. Резец при этом устанавливают так, чтобы угол между главной режущей кромкой и плоскостью уступа составляет 5-10° (рис. 3. 24, в).

При изготовлении деталей со ступенчатыми поверхностями крупными партиями заметное повышение производительности труда может быть достигнуто настройкой токарного станка по продольным и поперечным упорам.

Режимы резания при обтачивании. При выборе его элементов рекомендуется принимать сначала глубину резания I, затем подачу 5 и после этого скорость резания г. Требуемую частоту вращения п определяют по формуле (1). Этот порядок действий можно изобразить так: / —»»5 —» V —»? /7.

Глубину резания выбирают в зависимости от припуска на обработку, жесткости детали и резца, точности обработки. При этом черновую обработку обычно выполняют с глубиной резания 2... 5 мм; чистовую - 0, 5... 1 мм. Подачу выбирают главным образом в зависимости от шероховатости поверхности. Для черновой обработки ее принимают в пределах 0, 5... 1, 2 мм/об, для чистовой - 0, 2... 0, 4 мм/об.

|

|

|

Скорость резания оказывает наибольшее влияние на стойкость резца. С ее увеличением резко ускоряется износ инструмента, требуется более частая его замена, переточка. Поэтому скорость резания выбирается в зависимости от всех условий резания: свойств материала и инструмента, принятых значений глубины резания и подачи, геометрии резца, СОТС.

|

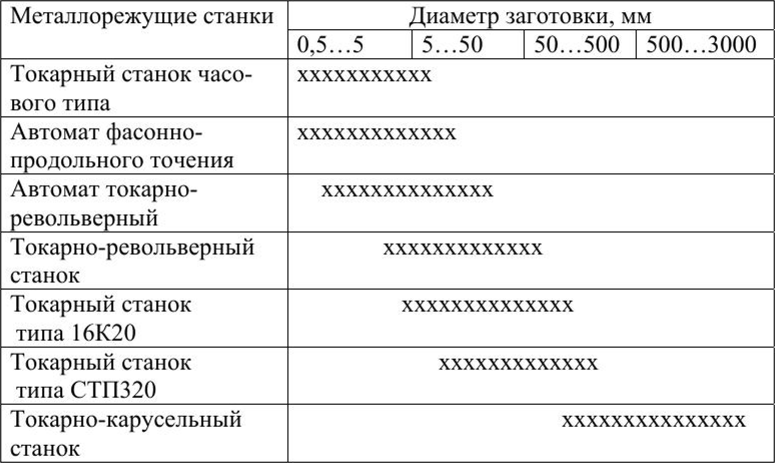

2. 4. Лезвийная обработка наружных цилиндрических поверхностей Цилиндрические поверхности в металлообработке получают прокатом, ковкой, литьем, горячей штамповкой, волочением, точением, шлифованием, протягиванием и др. Точение на токарных станках Точение - лезвийная обработка с вращательным главным движением резания и возможностью изменения радиуса его траектории. Для токарной обработки применяются токарные, токарно-карусельные, лоботокарные, токарные автоматы и полуавтоматы, токарные с ЧПУ и токарные станки специального назначения. Токарные станки подразделяются по функциональному назначению, габаритам обрабатываемых заготовок (рис. 2. 16) и т. п. На токарном станке производится обработка поверхностей: наружных цилиндрических, конических, фасонных и внутренних поверхностей, подрезание торцов, нарезание наружных и внутренних резьб, протачивание канавок (рис. 2. 17, 2. 18), центрование, сверление, зенкование, зенкерование, развертывание. Для выполнения этих работ применяют резцы, плашки, метчики, центровочные и спиральные сверла, зенковки, зенкеры, развертки, и т. п. Заготовки закрепляются в патроне,

Рис. 2. 16. Применяемость токарных станков и автоматов в цанге, на оправке, на разрезной втулке. Точность установки заготовки в зажимном приспособлении (в патроне или цанге) можно повысить, расточив базирующие поверхности кулачков патрона или базирующие поверхности цанги непосредственно на станке. Различают черновое точение, получистовое, чистовое и тонкое. При черновом точении с заго-

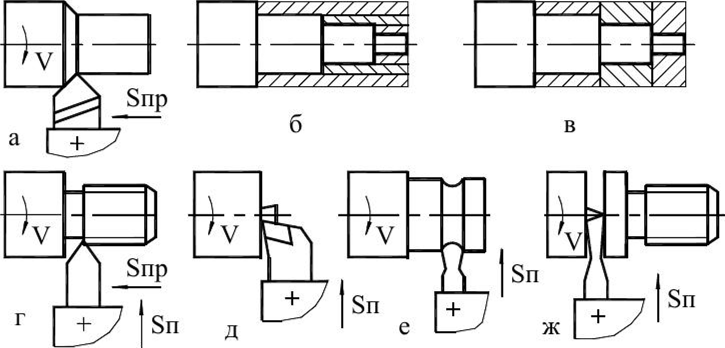

Рис. 2. 17. Обработка наружных поверхностей на токарных станках: а - продольное наружное точение; б, в - схемы снятия припуска; г - нарезание резьбы; д - подрезка торца; е - точение канавок; ж - отрезка детали; Бп - поперечная подача; Бир - продольная подача

товки снимается основная часть припуска. При чистовом и тонком точении формируются основные показатели качества детали. Схемы обработки идентичны как для чернового, так и для чистового и тонкого точения (рис. 2. 17). Изменяется лишь величина снимаемого припуска, марка режущего материала, увеличивается скорость резания, повышается класс точности применяемого оборудования и осна-

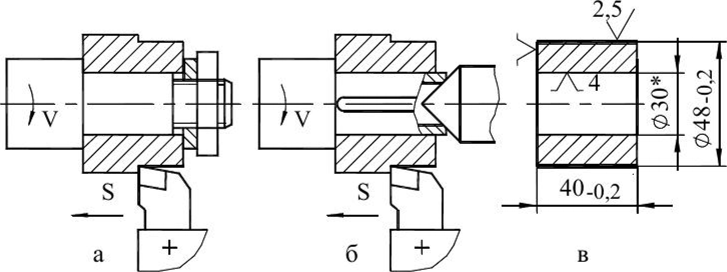

Рис. 2. 18. Точение наружного цилиндра втулки: а - на оправке; б - на разрезной втулке; в - операционный эскиз стки. Запись токарной операции (по рис. 2. 18, в) в технологической документации производится следующим образом: 11 1 030 4110 Токарная А. Установить заготовку на оправке. База - внутренний диаметр и торец

Р. прох. отогнутый НР-106-125-2-45°-Т15К6; штангенциркуль ШЦ 11-150- 0, 05; образцы шероховатости 2. Снять заусенцы Напильник 2820-0012; Р. прох. отогнутый НР-106 -125-2-45°- Т15К6; шабер | |||

|

|

|