|

Технология обработки наружных цилиндрических и торцовых поверхностей

|

|

|

|

Технология обработки наружных цилиндрических и торцовых поверхностей

К точности обработки наружных цилиндрических и торцовых поверхностей предъявляются следующие технические требования: точность размеров, точность взаимного расположения поверхностей, правильность геометрической формы поверхностей и шероховатость.

Точность размеров ограничивается предельными отклонениями, которые проставляются справа от номинального размера. Например, размер ЗО^Ч означает, что деталь по этому показателю будет годной, если ее действительный размер находится в пределах наибольшего предельного размера 30, 1 мм, и наименьшего - 29, 8 мм. Величина допустимого колебания размера - допуск - определяется разностью предельных размеров и для данного примера равна 30, 1-29, 8 = 0, 3 мм.

Свободные размеры, по которым деталь не сопрягается с другой деталью, часто проставляются на чертеже без допустимых отклонений. Однако точность таких размеров также ограничивается, обычно 14-м квалитетом, о чем на чертеже принято указывать текстом: Н14 - отверстия; Н14 - вал.

Отклонение формы поверхности - это отклонение реальной формы поверхности от номинальной.

Допуск формы поверхности - наибольшее допускаемое значение отклонения формы.

Отклонение расположения - это отклонение реального расположения рассматриваемого элемента от его номинального расположения.

Допуск расположения - это предел, ограничивающий допускаемое значение отклонения расположения поверхностей.

Шероховатость поверхности - совокупность микронеровностей с относительно малыми шагами на базовой длине.

Микронеровности на обработанной поверхности образуются в результате пластической деформации поверхностного слоя материала детали, копирования микронеровностей режущих кромок инструмента. Шероховатость поверхностей оказывает большое влияние на точность соединений, усталостную прочность деталей, стойкость против коррозии и т. д.

|

|

|

Измерение отклонений элементов деталей от соосности и радиального биения

Согласно ГОСТ 24642—81 измерение отклонений от соосности должно обеспечивать получение оценки наибольшего расстояния между осью рассматриваемой поверхности вращения и базой. В качестве базы может выступать либо ось некоторой отдельной базовой поверхности, либо общая ось двух поверхностей.

Для измерения отклонений от соосности воспроизводят оси наружных и внутренних номинально цилиндрических поверхностей деталей и осуществляют моделирование расстояний между осями. При таком моделировании часто фактически осуществляют измерения радиального биения (определяют значение наибольшего колебания радиуса-вектора рассматриваемой поверхности при вращении ее вокруг базовой оси).

Далее представлены примеры реализации методик выполнения измерений отклонений от соосности.

Измерение отклонения от соосности наружных цилиндрических поверхностей с помощью измерительной головки и призмы

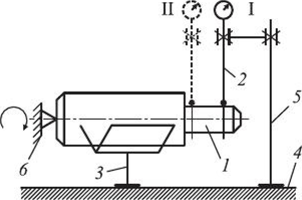

Контролируемую деталь устанавливают базовой поверхностью в призме с широкими рабочими поверхностями (рис. 3. 68).

Рис. 3. 68. Измерение радиального биения или отклонений от соосности поверхности вата при базировании в призме:

/ - контролируемая деталь; 2 - измерительная головка; 3 - поверочная призма; 4 - поверочная плита; 5 - штатив (стойка); б - жесткий осевой упор

Измерительную головку вместе со штативом (стойкой) перемещают по поверочной плите до касания наконечника с контролируемой поверхностью детали в одном из ее крайних поперечных сечений. Фиксируют точку возврата стрелки отсчетного устройства измерительной головки при возвратно-поступательном перемещении стойки в направлении, перпендикулярном оси контролируемой поверхности. Далее деталь вращают в призме и определяют максимальное и минимальное показания измерительной головки за один оборот детали, а также алгебраическую разность этих показаний (радиальное биение). Затем то же самое проделывают в другом крайнем поперечном сечении контролируемой поверхности. В качестве искомого значения отклонения от соосности принимают большую из зафиксированных алгебраических разностей показаний измерительной головки.

|

|

|

Такая методика фактически обеспечивает измерение радиального биения контролируемой поверхности относительно оси базовой поверхности, которое будет равно максимальной разности радиусов-векторов.

Эту методику используют для измерения соосности, если можно пренебречь влиянием отклонения формы контролируемой поверхности по сравнению с искомым отклонением ее расположения. В противном случае для устранения влияния значимых отклонений формы контролируемой поверхности детали на нее может быть установлена оправка в виде эталонного контрольного кольца. В качестве искомого значения отклонения от соосности принимают большую из зафиксированных алгебраических разностей показаний измерительной головки.

|

|

|