|

5. Техника безопасности

|

|

|

|

Общие правила по технике безопасности в цехах обогатительных фабрик. Требования санитарно-технических норм в отношении температуры, влажности, освещенности, запыленности рабочих мест.

Специфические правила безопасности, относящиеся к условиям работы по опробованию и контролю.

Техника безопасности при работе с радиоактивными изотопами.

Охране труда уделяется большое внимание как одному из важнейших мероприятий по сохранению здоровья трудящихся и повышению производительности труда. Безопасность персонала, занятого на опробовании и контроле обеспечивается выполнением соответствующих правил техники безопасности и требований санитарно-технических норм. Знание этих правил и норм является обязательным.

Литература: Инструкции по технике безопасности и правила эксплуатации приборов с радиоактивными датчиками.

Вопросы и задания для самопроверки

1. Какие требования предъявляются к устройствам ограждений? '

2. Какие санитарные правила работы с радиоактивными веществами и источниками ионизирующих излучений вы знаете?

3. Как разрешен вопрос обеспечения безопасности

эксплуатации приборов с радиоактивными изотопами?

4. Какие нормы искусственной освещенности помещений обогатительной фабрики вы знаете?

5. Назовите предельные допустимые нормы концентрации пыли в воздухе рабочей зоны.

ВАРИАНТЫ КОНТРОЛЬНЫХ ЗАДАНИЙ

Студенту необходимо выполнить контрольную работу, вариант задания соответствует последней цифре его шифра. Схемы, графики следует оформить в соответствии с требованиями ГОСТов.

Контрольное задание 1. Изменчивость состава полезного ископаемого, " Продуктов переработки может быть, с необходимой степенью точности, отражена изменением числа частичных проб. На практике число частичных проб определяют экспериментально с использованием выборочного метода и математической статистики.

|

|

|

Рассчитать необходимое число частичных проб n для получения средней химической пробы с точностью У ± 6 % и соответствующей гарантией этой точности. Степень неоднородности распределения ценного компонента в потоке опробуемой руды характеризуется результатами анализа частичных проб (опытной) выборки. ф

Исходными данными для расчета числа частичных проб являются заведомо известное число проб n с известным содержанием ценного компонента а; вероятность Р.

Для описания исходной руды (объектов опробования) распространены численные характеристики - среднеарифметическое значение Z, среднее квадратическое отклонение а, дисперсия а2, коэффициента вариации v; X, или а среднеарифметическое значение является распространенной характеристикой, для ее вычисления достаточно знать значения определяемого показателя:

, (1)

, (1)

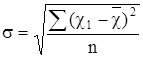

Индивидуальные значения признаков х различаются в ту или другую сторону от среднего. Величина отклонений показывает степень изменчивости признака. В качестве показателя степени колеблемости признака в математической статистике чаще всего пользуются средним квадратическим отклонением

, (2)

, (2)

где n - число проб.

Иногда степень колеблемости признака оценивается дисперсией, представляющей квадрат отклонения:

Дисперсии двух статистических признаков различных размерностей сравнивать нельзя. Для получения сравнимых мер рассеивания признака пользуются коэффициентом вариации V, который является относительной характеристикой:

, (3)

, (3)

|

|

|

Для руд и концентратов цветных металлов принимают коэффициент вариации на весьма однородные не более 35 %; продукты делятся по коэффициенту вариации на весьма однородные (Y< 13), средне однородные( 13 < Y< 20), и неоднородные (Y> 33).

Исходными данными для определения числа частичных проб служат результаты анализов заведомо достаточного числа проб, взятых из опробуемой массы выборочным методом.

Среднее содержание ценного компонента в пробе отличается от истинного среднего содержания на ту или иную величину, именуемую ошибкой, или погрешностью:

, (4)

, (4)

где t – отклонение, выраженное в долях от а, характеризует вероятность наступления события; m – средняя ошибка, или ошибка выборочной средней.

В формулах (2), (6) величиной средней ошибки m задаются. При опробовании она может быть принята равной точности химического анализа, так как производить операции опробования точнее, чем при химическом анализе, нет смысла.

По мере увеличения количества проб, средняя ошибка уменьшается и стремиться к нулю. Относительную ошибку р рассчитывают в процентах от среднего содержания X по формуле

, (5)

, (5)

где Δ - ошибка, или точность химического анализа.

Необходимое число частичных проб определяют по формуле

, или

, или

Число частичных проб может быть установлено с помощью коэффициента вариации:

, (6)

, (6)

Значения t от доверительной вероятности находят из табл. 1. Значение массовой доли ценного компонента и расчет основных характеристик записывают в табл. 2. Чтобы убедиться, что назначенное число проб достаточно большое для обеспечения заданной вероятности, делают проверку путем анализа соответствия характера распределения интересующего признака х среди экспериментальных частичных проб n нормальному закону распределения Гаусса.

Для построения полигона распределения находят размах варьирования. Данные анализов проб группируют с определенным постоянным значением интервала. Число групп будет являться величиной размаха варьирования. Размах варьирования W зависит от степени неоднородности опробуемого материала:

|

|

|

W =Xmin - Xmax

Значения n выбирают таким, чтобы число групп получилось 10-20.

Назначают число классов l для группировки данных анализов частичных проб и определяют классовый промежуток:

, (8)

, (8)

Таблица 1

Значение коэффициента гарантии t от вероятности р

| t | р, % | t | р, % | t | р, % | t | р, % |

| 1, 00 | 69, 259 | 1, 6 | 89, 040 | 2, 10 | 96, 427 | 2, 70 | 99, 307 |

| 1, 20 | 76, 986 | 1, 8 | 92, 814 | 2, 30 | 97, 855 | 2, 90 | 99, 627 |

| 1, 40 | 83, 849 | 1, 96 | 95, 000 | 2, 50 | 98, 758 | 3, 50 | 99, 953 |

| 1, 50 | 86, 639 | 2, 00 | 95, 450 | 2, 60 | 99, 068 | 3, 90 | 99, 990 |

Таблица 2

Результаты анализов и подсчетов статистических характеристик

| № проб | Содержание элемента х, % | Среднеарифмети ческое отклонение М, % | Среднеквадра тичное отклонение | Коэффициент вариации Y, % |

| n | х  х

х

| х  - х = m - х = m  х

х  - х = m - х = m

| σ =  σ =

σ =

| V=  100 100

|

| Сумма |

Среднее значение  ;

;

Проводят подсчет частот для каждого класса, т. е. определяют количество проб с массовой долей в пределах значения каждого класса в соответствии с табл. 3.

По данным табл. 3 строят полигон распределения ценного компонента, по оси абсцисс откладывают границы классов, а по оси ординат – частоты.

Таблица 3

Разбивка исходных данных на классы и подсчет частот

| № проб | Граница классов по содержанию элемента в частичных пробах | частоты | |

| α min ρ b | α min+ k = a a + k = b b + k = c | ||

| n | n | ||

Исходные данные для выполнения задания 1 представлены в табл. 4.

По расчетным данным и по полигону распределения делают вывод.

|

|

|

Таблица 4

Исходные данные

| Параметры | Варианты | ||||

| Массовая доля ценного компонента № пробы | 1, 15 1, 2 1, 18 0, 95 0, 61 1, 05 0, 95 1, 09 1, 34 1, 36 0, 93 1, 35 0, 81 1, 08 0, 69 1, 01 0, 75 0, 59 0, 65 0, 70 | 1, 0 1, 2 1, 25 0, 9 0, 85 1, 15 1, 3 1, 41 0, 9 1, 36 0, 85 0, 7 1, 2 0, 85 0, 92 0, 8 0, 91 1, 17 1, 3 1, 0 | 1, 08 0, 81 0, 69 1, 01 0, 95 1, 3 1, 25 0, 87 1, 2 0, 92 1, 15 1, 2 1, 01 1, 05 1, 16 0, 98 0, 85 0, 63 1, 2 1, 4 | 1, 2 0, 95 1, 18 0, 95 1, 05 1, 09 1, 34 0, 93 1, 08 0, 7 1, 01 0, 75 0, 8 1, 2 1, 41 1, 15 1, 05 0, 78 1, 09 0, 85 | 1, 2 1, 5 1, 15 0, 8 0, 7 1, 1 1, 01 1, 2 0, 9 0, 95 0, 8 0, 68 1, 2 1, 1 0, 98 1, 05 0, 78 1, 4 0, 96 0, 7 |

| Вероятность р, % | |||||

| Точность химического анализа | 0, 1 | 0, 2 | 0, 15 | 0, 1 | 0, 15 |

| Число групп | |||||

Контрольное задание 2. По методу Фигуровского произведен седиментационный анализ тонкодисперсного материала (табл. 5).

Таблица 5

Данные седиментационного анализа для построения кривой

| Параметры | Номер варианта | ||||

| Время осаждения | |||||

| t1 t2 t3 t4 t5 | 1, 5 5, 0 | 2, 5 | |||

| Вертикальное перемещение тонкого конца стеклянного шпица весов | |||||

| Н1 Н2 Н3 | 2, 5 4, 5 6, 5 | ||||

| Н4 Н5 | 9, 5 | ||||

| Кол-во осевшей фракции за соответствующие промежутки времени, % | |||||

| Y1 Y2 Y3 Y4 Y5 | |||||

За 60 мин. количество выпавшего материала составило

95%, твердой фракции. Плотность исходного материала

а =3 г/см3.

Определить крупность фракций, построить кривую седиментационного анализа; уметь ей пользоваться.

Контрольное задание 3. Составить схему обработки проб для выделения из нее части пробы на химический анализ с указанием крупностей масс (табл. 6).

За основу можно принять схемы обработки товарных проб по ГОСТ 14180-80, ГОСТ 15054-80, ГОСТ 16598-80. При выборе схемы обработки проб особое внимание следует обратить на имеющиеся средства дробления, измельчения и сокращения.

Для дробления проб крупностью 10-50 мм и выше используют щековые дробилки, для проб крупностью 10-1 мм - валковые дробилки, для измельчения проб до крупности 0, 1 мм - истиратели. Операции поверочного грохочения необходимо предусматривать после дробления пробы до 4-3 мм и менее. Оборудование для изменения крупности материала пробы приведено в табл. 3. 5; 5. 6 [3].

Таблица 6

|

|

|

Исходные данные для составления схемы обработки пробы для выделения из нее части на химический анализ

| Параметры | Номер варианта | ||||

| Масса товарной пробы, кг | |||||

| Значение коэффициента К | 0, 1 | 0, 2 | 0, 1 | 0, 2 | 0, 15 |

| Крупность кусков в товарной пробе Дmax, мм | |||||

| Влажность пробы, % | |||||

Значение показателей степени а во всех вариантах принять равным двум (а = 2). Требование к пробе при химическом анализе: масса пробы (навески) должна быть от 30 до 100 г, максимальная крупность 0, 1 -, 02 мм. Проба при анализе должна быть сухой.

Обработка проб заключается в постоянном сокращении исходной пробы до необходимой массы и крупности конечной пробы. При сокращении пробы соблюдается зависимость между массой сокращенной пробы q и диаметром наибольших частиц d в пробе:

q = kd  кг

кг

ЛИТЕРАТУРА

1. Козин В. З. Опробование на обогатительных фабриках. М: Недра, 1988. 287 с.

2. Козин Г. А. Опробование, контроль и автоматизация обогатительных процессов. М.: Недра. 1990. 343 с.

3. Серго Е. Е., Бунько В. А. Опробование и контроль технологических процессов на обогатительных: фабриках. Киев: Высш. шк., 1974. 252 с.

4. Хан Г. А. Опробование, контроль и автоматизация процессов обогащения. М.: Недра, 1974. 253 с.

5. Альбов М. Н. Опробование месторождений полезных ископаемых. М: Недра, 1975. 210 с.

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ 3

СОДЕРЖАНИЕ УЧЕБНОГО МАТЕРИАЛА

ДИСЦИПЛИНЫ 4

ВВЕДЕНИЕ 4

1. ОПРОБОВАНИЕ НА ОБОГАТИТЕЛЬНЫХ ФАБРИКАХ 5

1. 1. Схемы опробования и контроля технологического

процесса. Классификация проб 5

1. 2. Представительность объединенной пробы. Число проб,

масса проб 8

13. Отбор проб 9

1. 4. Подготовка проб. Системы опробования 10

1. 5. Баланс металлов 11

2. КОНТРОЛЬ ОСНОВНЫХ ПАРАМЕТРОВ

ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА 12

2. 1. Контроль крупности 12

2. 2. Контроль плотности пульпы 13

23. Контроль ионного состава 14

2. 4. Контроль вещественного состава 16

|

|

2. 5. Весовой учет руды и продуктов обогащения 17

3. КОНТРОЛЬ ВСПОМОГАТЕЛЬНЫХ ПАРАМЕТРОВ 19

4. ТЕХНОЛОГИЧЕСКИЕ ВОЗМОЖНОСТИ

УПРАВЛЕНИЯ КАЧЕСТВОМ ПРОДУКЦИИ 20

5. ТЕХНИКА БЕЗОПАСНОСТИ 25

ВАРИАНТЫ КОНТРОЛЬНЫХ ЗАДАНИЙ 26

ЛИТЕРАТУРА 34

|

|

|