|

Гравитационные пылеуловители.

|

|

|

|

В гравитационных пылеуловителях выделения взвешенных частиц из газообразной среды происходит главным образом под действием силы тяжести.

Размеры полых пылеосадочных камер на рис. определяют, исходя из заданного расхода газа L и минимального седиментационного диаметра частиц пыли д S, которые вместе с более крупными частицами должны выпасть из потока. Соотношение длинны 1 и высоты Н камеры находят из соотношения скорости газа vs:

Рис.3

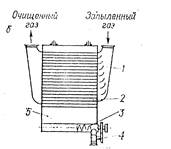

Рис. 4

где - полочная пылесборочная камера;

- направляющие лопасти;

- полки;

- шнек;

- пылевой затвор;

- бункер.

При конструировании пылеосадочной камеры весьма важно обеспечить равномерный подвод запыленного газа. Для этой цели устанавливают газораспределительные решетки или применяют диффузоры с рассечками, располагая их под углом 10 - 12 ° друг к другу.

Недостатками пылеосадочных камер по сравнению с другими пылеулавливающими устройствами являются их большой объем и малая эффективность, а преимуществами - малое гидравлическое сопротивление, простота и надежность конструкции и возможность удалять из газового потока фракции крупных частиц, обладающих повышенной абразивностью. Благодаря этому целесообразно использовать их в качестве первой ступени очистки перед более эффективными пылеуловителями.

Инерционные пылеуловители.

К простейшим инерционным пылеулавливающим средствам можно отнести небольшие по сравнению с пылеосадочными камерами ёмкости, в которых скорость запыленного потока, подводимого сверху или сбоку, изменяется по величине и направлению. Изменение направления скорости потока достигается, в частности, благодаря установке одной или нескольких перегородок. Эффективность этих устройств не поддается расчету, а экспериментальные данные весьма ограничены. Учитывая сравнительно небольшое сопротивление (1-4 гПа) этих устройств, их целесообразно устанавливать для улавливания наиболее крупных частиц с повышенными абразивными свойствами.

|

|

|

2.3. Тканевые фильтры

Широко распространены тканевые фильтры. Рукавные тканевые фильтры применяются для очистки больших объемов воздуха (газов) со значительной концентрацией пыли. Фильтрующими элементами в этих ап- паратах являются рукава из специальной фильтровальной ткани.

Рукавные фильтры обеспечивают тонкую очистку воздуха от пылевых частиц, имеющих размер менее 1 мкм. Наряду с циклонами рукавные фильтры являются одним из основных видов пылеулавливающего обору- дования и широко применяются на предприятиях черной и цветной метал- лургии, химической промышленности, промышленности строительных ма- териалов, пищевой промышленности, в энергетических установках и др.

Известны всасывающие и нагнетательные рукавные фильтры.

Всасывающие фильтры устанавливаются до вентилятора, т. е. на его всасывающей линии. Нагнетательные рукавные фильтры устанавливаются на нагнетательной линии.

Фильтровальные ткани

В тканевых фильтрах применяются тканые или валяные материалы, выполняющие роль подложки для фильтрующей среды, которой является первичный слой уловленной пыли. Ткани для фильтров изготавливают из натуральных, или синтетических волокон диаметром 10...30 мкм, скручиваемых в нити диа- метром около 0,5 мм. Размеры пор между нитями обычно составляют 100...200 мкм.

Эффективность очистки воздуха (газов) в рукавных пылеуловителях в основном зависит от свойств фильтровальной ткани, из которой изготов- лены рукава аппарата, а также от того, в какой мере эти свойства соответ- ствуют свойствам очищаемой среды и взвешенных в ней частиц.

|

|

|

При прохождении запыленного воздуха (газа) через ткань пылевые частицы задерживаются между нитями и ворсом. Сетка образуется нитями основы и утка и дополнительно переплетается ворсинками. Наличие ворса повышает эффективность фильтрации.

Фильтровальные ткани должны обладать рядом положительных свойств: обеспечивать эффективную очистку, допускать достаточную воз- душную нагрузку, обладать необходимой пылеемкостью, способностью к регенерации, высокой долговечностью, стойкостью к истиранию и другим механическим воздействиям, низкой гигроскопичностью, невысокой стои- мостью. К ткани могут быть предъявлены дополнительные требования, обусловленные свойствами очищаемой среды: стойкость к определенным химическим веществам и высокой температуре. Наибольшее распространение получили фильтры с гибкими фильт- рующими перегородками. В фильтровальных тканях применяются следующие виды волокон: ес- тественные волокна животного и растительного происхождения (шерстя- ные, льняные, хлопчатобумажные, шелковые); искусственные органиче- ские (лавсан, нитрон, капрон, хлорин и др.); естественные минеральные77 (асбест); искусственные неорганические (стеклоткань, металлоткань).

Мокрые методы пылеочистки

Полный скруббер

Полые скрубберы - являют собой пустотелую цилиндрическую или прямоугольную башню, выполненную из металла. В случае необходимости внутреннюю поверхность скрубберов футеруют или покрывают антикоррозионным покрытием. Скруббер состоит из цилиндрического полого металлического корпуса, по высоте которого размещены три яруса коллекторов орошения, входного и выходного патрубков, центробежного каплеуловителя с коническим завихрителем, емкости для абсорбента с подогревателем, штуцеров для отвода абсорбента из скруббера и каплеуловителя. Скруббер орошается 2 — 5%-ным водным раствором гидроксида или карбоната натрия через три яруса коллекторов орошения. Скрубберы полые предназначены для химической очистки технологических и вентиляционных газов от газообразных соединений фтора методом щелочной абсорбции водными растворами гидроксида или карбоната натрия.

Полый форсуночный скруббер:

1 – корпус; 2 – газораспределительная решетка; 3 – форсунки

|

|

|

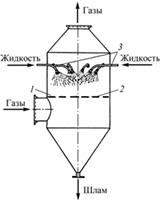

Центробежный скруббер

Загрязненный газ подается в центробежный скруббер по касательной относительно стенок корпуса и начинает интенсивно вращаться. Частицы пыли отбрасываются к стенкам скруббера под действием центробежной силы и удаляются вместе с водой, которая стекает по стенкам. Равномерное распределение орошающей воды по стенкам обеспечивают сопла. Охлажденный очищенный газ выходит через верхнее отверстие, которое регулируется дроссельной заслонкой. Отработанная вода выходит через гидравлический затвор.

Загрязненный газ подается в центробежный скруббер по касательной относительно стенок корпуса и начинает интенсивно вращаться. Частицы пыли отбрасываются к стенкам скруббера под действием центробежной силы и удаляются вместе с водой, которая стекает по стенкам. Равномерное распределение орошающей воды по стенкам обеспечивают сопла. Охлажденный очищенный газ выходит через верхнее отверстие, которое регулируется дроссельной заслонкой. Отработанная вода выходит через гидравлический затвор.

Одним из наиболее удачных аппаратов для мокрой газовой очистки является скруббер Вентури. В такую установку вода подается через отверстие в горловине трубы. Уровень давления при подаче потока лежит в диапазоне от 0.3 до 1 ат. Поток воды подвергается тонкому распылению при помощи быстро движущегося потока газа (до 70 м/сек), который вдувается в установку вентилятором. В широкой части трубы скорость потока падает, а тонко распыленная жидкость поглощает пыль. В результате этого капли жидкости становятся крупнее, что делает возможным их выделение из газа при помощи циклонного сепаратора. В отстойнике происходит отделение воды от шлама, после чего вода снова подается в скруббер. Скруббер Вентури способен удалять из потока газа до 99% тонкодисперсной пыли, размеры частиц которой находятся в диапазоне 1.5 до 0.5 мк. Преимуществом такого скруббера является простота устройства и способность очищать газ от тумана.К достоинствам всех видов центробежных скрубберов принято относить высокую степень очистки в поле действия центробежных сил, невысокое гидравлическое сопротивление, несложность конструкции и экономичность.

|

|

|