|

Насадочные скрубберы. Описание

|

|

|

|

Насадочные скрубберы отличаются от полых скрубберов тем, что по их сечению имеются насадки разного типа. Такие аппараты имеет смысл использовать только для улавливания такой пыли, которая хорошо смачивается жидкостью. Особенно это касается тех случаев, когда процесс очищения сопровождается абсорбцией или охлаждением газов. В таких аппаратах может быть поперечное, прямоточное или противоточное орошение.

Насадочный скруббер, имеющий поперечное сечение, использует на 40% меньше жидкости, чем противоточный. К тому же такой скруббер обладает меньшим гидравлическим сопротивлением.

Насадка имеет такие параметры:

· Удельную поверхность а – геометрическая поверхность тел.

· Объем пустот s0.

· Диаметр, который находится по формуле

dэ = 4s0/a

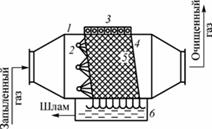

Насадочные газопромыватели представляют собой колонные аппараты с неподвижной насадкой в виде колец, шаров, седел или тел другой формы. В пылеулавливании нашли в основном применение противоточные насадочные скрубберы (рис. 10.3.5.2).

Рис. 10.3.5.2. Схема противоточного насадочного скруббера:

1 – корпус скруббера; 2 – входной патрубок; 3 – насадка;

4 – решетка для насадки; 5 – трубопровод для подачи жидкости;

6 – выходной патрубок; 7 – направляющий

конус для жидкости; 8 – штуцер для вывода шлама

Насадка предназначена для увеличения поверхности контакта фаз. Жидкость течет пленкой по насадке, газ проходит противотоком. Такие газопромыватели используют для улавливания хорошо смачиваемой пыли, но при невысокой ее концентрации, поскольку в противном случае происходит частое забивание насадки.

Кроме противоточных колонн, на практике применяют насадочные скрубберы с поперечным орошением (рис. 10.3.5.3). В таких скрубберах для обеспечения лучшего смачивания поверхности насадки слой ее обычно наклонен на 7–10° в направлении газового потока.

|

|

|

Рис. 10.3.5.3. Насадочный скруббер с поперечным орошением:

1 – корпус; 2 – форсунки; 3 – оросительное устройство;

4 – опорная решетка; 5 – насадка; 6 – шламосборник

Удельный расход орошающей жидкости в противоточном скруббере составляет 1,3–2,6 л/м3, в скруббере с поперечным орошением – 0,15–0,5 л/м3. Эффективность улавливания частиц размером крупнее 2 мкм составляет более 90 %; потери давления р = 160400 Па

на 1 м высоты слоя насадки.

Трубы Вентури

В последнее время появились исследования по использованию прямоточных скрубберов, работающих с большими (до 10 м/с) скоростями газов. Высокие скорости позволяют интенсифицировать процессы, протекающие в насадочном аппарате, уменьшить его габариты. Расход жидкости может быть снижен до 1,0–2,0 л/м3. Применение таких скоростей в противоточных колоннах невозможно из-за «захлебывания» (1,5–2,0 м/с).

Самым распространенным аппаратом этого класса является скруббер Вентури – наиболее эффективный из применяемых в промышленности мокрых пылеуловителей. В связи с непрерывно возрастающими требованиями к глубине очистки пылегазовых выбросов промышленных предприятий скрубберы Вентури постепенно становятся доминирующим видом мокрых пылеуловителей.

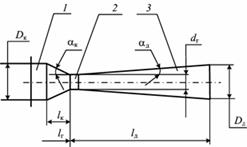

Основная часть скруббера Вентури в целях снижения вредных гидравлических потерь выполняется в виде трубы Вентури (рис. 10.3.5.15), имеющей плавное сужение на входе газов 1 (конфузор) и плавное расширение 3 на выходе (диффузор). Узкая часть трубы Вентури 2 получила название горловины.

Рис. 10.3.5.15. Конфигурация трубы Вентури:

1 – конфузор; 2 – горловина; 3 – диффузор

Оптимальная по аэродинамическим условиям движения газа труба Вентури имеет длину горловины l г = 0,15 d г, где диаметр горловины d г рассчитывается на скорость газа v г = 60150 м/с; угол сужения конфузора 2aк = 2528° и угол раскрытия диффузора 2aд = 67°. Максимальные диаметры конфузора D к и диффузора D д рассчитываются по заданному расходу газа при его скорости 15–20 м/с. Длины конфузора и диффузора определяются из геометрического построения трубы:

|

|

|

; (10.3.5.18)

; (10.3.5.18)

(10.3.5.19)

(10.3.5.19)

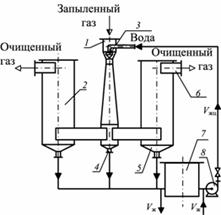

Схема пылеулавливающей установки, основным элементом которой является скруббер Вентури, приведена на рис. 10.3.5.17. Агрегат состоит из трубы Вентури 1 и двух параллельно работающих прямоточных циклонов-каплеуловителей 2. Запыленный газ поступает сверху в трубу Вентури, в конфузорную (сужающуюся) часть которой вводится через распыливающую механическую форсунку 3 орошающая жидкость (чаще всего – вода). В горловине трубы, где скорость газа может превышать 100 м/с, и в диффузорной (расширяющейся) части происходит дробление капель жидкости, на поверхности которых оседают частицы пыли. Площадь поверхности капель достаточно велика, чтобы уловить практически всю пыль. Крупные капли выводятся из нижнего штуцера 4 трубы Вентури, а мелкие с потоком газа поступают в циклоны 2. Эти элементы установки выполняются по типу аппаратов ЦВП (см. 10.3.5.6), но в отличие от них не имеют в верхней части форсунок для подачи жидкости, стекающей по стенкам в виде пленки. Жидкость с частицами пыли выводится через нижние штуцеры 5 циклонов, а очищенный газ – через верхние улиточные газоотводы 6.

Рис. 10.3.5.17. Схема установки пылеулавливания

со скруббером Вентури (пояснения в тексте)

Пенный фильтр

С ростом скорости газов взаимодействие газового и жидкостного потоков протекает более интенсивно

и сопровождается образованием высокотурбулизованной пены, в которой происходит непрерывное разрушение, слияние и образование новых пузырьков. Поэтому газопромыватели данного типа часто называют пенными аппаратами. С изменением характера контакта газов и жидкости чисто барботажный механизм улавливания частиц пыли переходит в более интенсивный турбулентно-инерционный механизм, благодаря которому возможно эффективное улавливание частиц пыли размерами более 2 мкм.

Существует целый ряд конструкций тарельчатых (пенных) газопромывателей, но наиболее распространены пенные аппараты с провальными тарелками и пенные аппараты с переливными тарелками.

|

|

|

В аппарате с провальными тарелками (рис. 10.3.5.4) применяются два вида тарелок: дырчатые и щелевые (рис. 10.3.5.5). Иногда щелевые тарелки изготавливаются сварными из трубок или пластин. Оптимальная с точки зрения гидравлического сопротивления тарелка должна иметь толщину 4–6 мм. Обычно диаметр отверстий пенного пылеуловителя d 0 составляет 4–8 мм; ширина щели b = 45 мм, а доля свободного сечения s 0 колеблется

в пределах 0,2–0,25 м2/м2.

Рис. 10.3.5.4. Пенный пылеуловитель с провальной тарелкой:

1 – корпус; 2 – оросительное устройство; 3 – тарелка

Рис. 10.3.5.5. Конструкции провальных тарелок:

а) щелевая; б) дырчатая

Рис. 10.3.5.6. Пенный пылеуловитель с переливной тарелкой:

1 – корпус; 2 – тарелка; 3 – приемная коробка;

4 – порог; 5 – сливная коробка

, (10.3.5.6)

, (10.3.5.6)

где С 0 – коэффициент гидравлического сопротивления сухой тарелки; С 0 = 1,61,7 для обычно применяемых

в пенных аппаратах тарелок.

В пенных пылеуловителях с переливными тарелками (рис. 10.3.5.6) обычно устанавливают только дырчатые тарелки с диаметром отверстий 3–8 мм и со свободным сечением 0,15–0,25 м2/м2.

Скорость газов в свободном сечении находится в интервале 1–3 м/с. Максимальный размер поперечного сечения аппарата определяется возможностью равномерного распределения газов перед тарелкой и обычно составляет 5–8 м2. Расход жидкости на орошение аппарата составляет 0,2–0,3 л/м3. Высота пены при указанных параметрах потоков газа и жидкости обычно равна 80–100 мм. Гидравлическое сопротивление тарелки со слоем пены составляет р = 3001000 Па.

В пенных аппаратах можно выделить следующие стадии процесса улавливания пыли:

– инерционное осаждение частиц пыли в подрешеточном пространстве;

– улавливание частиц при входе газового потока в слой пены на тарелке («механизм удара»);

– инерционно-турбулентное осаждение частиц на поверхности раздела фаз газ–жидкость в пене.

Эффективность первой стадии значительна лишь при улавливании крупных частиц пыли (более 10 мкм). Результативность «механизма удара» при входе газового потока в жидкость на тарелке гораздо выше. Доказано, что этот механизм является преобладающим при работе пенных пылеуловителей. Эффективность третьей стадии тем выше, чем больше высота слоя пены на тарелке H п и чем больше величина удельной поверхности контакта фаз газ–жидкость.

|

|

|

Аналогичные механизмы улавливания пыли наблюдаются и в пенных газопромывателях с подвижным слоем насадки. Шаровая насадка в таких аппаратах способствует некоторой интенсификации третьей стадии – осаждения частиц пыли в слое пены.

|

|

|