|

10.10. Расчет параметров тампонажных смесей.

|

|

|

|

Расчет параметров тампонажных смесей необходимо проводить на стадии проектирования технологии тампонирования скважин. При этом расчетами определяется количество материалов для приготовления тампонажных смесей, плотность полученной смеси, соотношения между компонентами, входящими в состав тампонажных смесей. Кроме того, в зависимости от условий проведения тампонажных работ значениями части параметров необходимо задаваться исходя из опыта этих работ, имеющегося банка данных по свойствам тампонажных смесей и проектируемой технологии выполнения тампонирования.

При рассмотрении методик расчета параметров тампонажных смесей учитываются их вид, способ приготовления и ввода компонентов, а также условия применения. После выбора вида и состава тампонажной смеси осуществляется расчет параметров потребного количества материалов для ее приготовления.

Первоначально определяется объем тампонажной смеси, необходимый для заполнения ею интервала тампонирования, с учетом его основных характеристик.

Объем тампонажной смеси для тампонирования рассчитывается по формуле:

Vт. с. =π Rср2 ·М+π (Rк2-Rср2)M·m, (10. 21)

где: Rср – средний радиус скважины в интервале тампонирования по данным кавернометрии, м;

Rк – радиус контура растекания тампонажной смеси в проницаемом интервале горных пород, м.

Rк=  , (10. 22)

, (10. 22)

- раскрытие трещин, каналов в интервале тампонирования, м;

- раскрытие трещин, каналов в интервале тампонирования, м;

Рс – величина избыточного давления в скважине – создается или столбом тампонажной смеси, или с помощью пакера и насосного оборудования, Па;

Рп – давление поглощения или пластовое давление флюида по формуле (10. 13), Па;

|

|

|

Θ – статическое напряжение сдвига тампонажной смеси, Па.

Как правило, величиной радиуса контура растекания задаются исходя из надежности тампонирования, когда Rк=(0, 5÷ 2, 5)м;

М – мощность интервала тампонирования,

М=h0+2hз, (10. 23)

h0 – мощность интервала осложнений,

hз – высота столба тампонажной смеси выше кровли и ниже подошвы тампонируемого интервала, hз=(8÷ 10)м;

m – трещинная пустотость пород интервала тампонирования и определяется при нагнетании воды,

m=0, 17  , (10. 24)

, (10. 24)

где: Q – дебит, при котором нагнетается жидкость (вода) в пласт, м3/с;

µп – пластическая вязкость воды, µп=0, 09Па·с;

Rв – радиус влияния, Rв=(50÷ 175)м.

Величину раскрытия каналов можно определить по формуле:

=4, 83

=4, 83  , м (10. 25)

, м (10. 25)

где: Кпр – коэффициент проницаемости пород интервала тампонирования, м2.

Кпр=  , м2 (10. 26)

, м2 (10. 26)

где: Qт – расход, при котором нагнетается тампонажная смесь, м3/с;

µп – пластическая вязкость тампонажной смеси, Па.

Рассчитав величину раскрытия трещин  по формуле (10. 25) и задавшись величиной радиуса контура растекания Rк величину избыточного давления Рс, которое необходимо для продавливания тампонажной смеси со статическим напряжением сдвига θ:

по формуле (10. 25) и задавшись величиной радиуса контура растекания Rк величину избыточного давления Рс, которое необходимо для продавливания тампонажной смеси со статическим напряжением сдвига θ:

Рс=  , Па (10. 27)

, Па (10. 27)

Величина гидростатического давления столба тампонажной смеси и промывочной жидкости на уровне подошвы интервала тампонирования определяется по формуле:

Рг. ст. =ρ т. с. ·g(h0+hз)+1, 5·ρ пр·g(h0+hз), Па (10. 28)

где: ρ т. с – плотность тампонажной смеси, кг/м3.

Если Рг. ст.  Рс, то гидростатического давления столба тампонажной смеси и продавочной жидкости достаточно для создания условий надежного тампонирования по условию (10. 27).

Рс, то гидростатического давления столба тампонажной смеси и продавочной жидкости достаточно для создания условий надежного тампонирования по условию (10. 27).

|

|

|

Если Рт. ст. < Рс, то для обеспечения надежности изоляционных работ при тампонировании необходимо использовать пакер, который позволит создать с помощью насоса в интервале тампонирования давление, равное Рс по условию (10. 27).

При закачивании тампонажного раствора в скважину под давлением с использованием тампонажного устройства ТУ-7 (рис. 10. 13) на устье скважины устанавливают герметизатор (рис. 10. 13а). Герметизатор имеет регулировочный вентиль 2, уплотняющую манжету 4, находящуюся в обсадной трубе 6. Впроцессе тампонирования хвостовик 5 герметизатора присоединяют к бурильным трубам. Перемещением рукоятки 1 вентиля поток нагнетаемой в скважину жидкости через трубу 3 можно направить как во внутреннюю полость бурильных труб, так и в межтрубное пространство.

Рис. 10. 13. Тампонажный комплект ТУ-7

Пакер (рис. 10. 13б) герметизирует ствол скважины при разработке его по диаметру до 10 мм. Пакер отпускают в скважину на бурильных трубах, с которыми он соединяется с помощью переходника 1, и устанавливают на заданной глубине. На штоке 2 пакера закреплены три самоуплотняющихся манжеты 4, закрытые при спуске пакера кожухом 3 с опорой 9. Для приведения пакера в рабочее положение необходимо через колонну бурильных труб сбросить шар 7. Во время нагнетания жидкости по бурильным трубам во внутреннюю полость пакера кожух 3 смещается по хвостовику 10 в нижнее положение до упора в головку 11. Манжеты 4 при этом расправляются и перекрывают ствол скважины. По окончании тампонирования пакер поднимают без каких-либо дополнительных операций, что существенно упрощает его эксплуатацию.

Скважинный контейнер-смеситель (рис. 10. 13в) служит для спуска жидкого ускорителя схватывания в зону поглощения. Он состоит из концентрично расположенных труб 2 и 3, соединенных между собой переходниками 1 и 6. Перед спуском в скважину межтрубное пространство контейнера заполняют жидким ускорителем схватывания. Для предупреждения преждевременного истечения ускорителя служит втулка 7. БСС образуется при смешивании основного компонента смеси, нагнетаемого с поверхности, с жидким ускорителем схватывания, выдавливаемым из межтрубного пространства в полость 8 через отверстия 5. Отверстия открываются при смещении втулки 7 до ограничителя 9 за счет давления жидкости на шар 4.

|

|

|

Для цементной тампонажной смеси расчет выполняется в следующей последовательности:

1. определяем водоцементное отношение исходя из выбранного значения плотности тампонажной смеси:

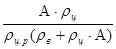

, (10. 29)

, (10. 29)

где: ρ в, ρ ц, ρ ц. р – плотность воды, цемента и цементного раствора соответственно, т/м3.

Плотность тампонажной смеси назначается в том случае, когда есть ограничения по гидростатическому давлению столба ее в скважине, нейденному из условия недопущения гидроразрыва, поглощения или задавливания пластового флюида.

Если тампонажная смесь используется в конкретной технологии тампонирования при доставке ее в тампонажных устройствах или закачивается с помощью насосов, то задаются величиной водоцементного отношения:

, (10. 30)

, (10. 30)

где: mв, mц – масса воды и цемента соответственно, т.

Величина А определяет консистенцию тампонажной смеси и влияет на выбор способа доставки ее в интервал тампонирования. В этом случае рассчитывают величину плотности тампонажной смеси по формуле:

, т/м3 (10. 31)

, т/м3 (10. 31)

2. масса цемента для приготовления 1 т цементного раствора:

mц(1)=  , т (10. 32)

, т (10. 32)

3. масса цемента для приготовления массы цементного раствора:

mц(0)=  , т (10. 33)

, т (10. 33)

4. масса цемента для приготовления объема тампонажной смеси Vт. с=Vц. р:

mц(0)=  , т (10. 34)

, т (10. 34)

5. потребный объем воды для 1 т цементного раствора:

Vв(1)=  , м3 (10. 35)

, м3 (10. 35)

6. объем воды для цементного раствора массой mц. р:

Vв(0)=  , м3 (10. 36)

, м3 (10. 36)

|

|

|

Для цементно-песчаной тампонажной смеси расчеты выполняются в следующей последовательности:

1. определяем водоцементное отношение для цементно-песчаной тампонажной смеси при заданной ее плотности и песчано-цементном отношении:

, (10. 37)

, (10. 37)

где: Б – песчаноцементное отношение, величина которого задается исходя из наличия исходных материалов и требуемой прочности тампонажного камня, обычно Б=0, 15÷ 0, 3,

Б=  , (10. 38)

, (10. 38)

ρ в, ρ п, ρ ц, ρ ц. п – плотность воды, песка, цемента и цементно-песчаной тампонажной смеси соответственно, т/м3.

Как и в предыдущем расчете, при необходимости задания величины водоцементного отношения, плотность цементно-песчаной смеси рассчитывать необходимо по формуле:

, т/м3 (10. 39)

, т/м3 (10. 39)

2. масса цемента для приготовления необходимого объема тампонажной смеси Vт. с= Vц. п:

mц=  , т (10. 40)

, т (10. 40)

3. масса цементно-песчаной смеси, получаемая из массы цемента mц:

mц. п= mц(А+Б+1), т (10. 41)

4. объем цементно-песчаной смеси, получаемых из массы цемента mц:

Vц. п= mц(  , м3 (10. 42)

, м3 (10. 42)

5. масса воды для приготовления требуемого объема цементно-песчаной смеси Vц. п:

mв=  , т (10. 43)

, т (10. 43)

6. масса песка для получения того же объема тампонажной смеси:

mп=  , т (10. 44)

, т (10. 44)

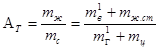

Для тампонажных смесей сложного состава, состоящих из более чем одной жидкой и более двух твердых фаз, расчет выполняется в следующей последовательности:

1. задаемся величиной водотвердого отношения:

Ат=  , (10. 45)

, (10. 45)

где: mж, mс – масса жидких и сухих компонентов соответственно.

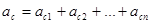

2. определяем сумму массовых долей сухих компонентов:

, (10. 46)

, (10. 46)

3. определяем сумму массовых долей жидких компонентов:

, (10. 47)

, (10. 47)

4. распределяем сумму массовых долей среди сухих компонентов в составе тампонажной смеси:

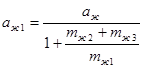

- сумма массовых долей сухих равна:

, (10. 48)

, (10. 48)

где:  ,

,  ,

,  - массовые доли 1, 2, n – компонентов соответственно, если число сухих компонентов равно 2, то:

- массовые доли 1, 2, n – компонентов соответственно, если число сухих компонентов равно 2, то:

, (10. 49)

, (10. 49)

|

|

|

где: mс1, mc2 – масса сухих компонентов 1 и 2 соответственно;

если число сухих компонентов 3, то:

, (10. 50)

, (10. 50)

очевидно, что:

mс= m1+ m2+ m3, (10. 51)

5. распределяем сумму массовых долей жидких среди всех компонентов:

, (10. 52)

, (10. 52)

аналогично n. 4:

, (10. 53)

, (10. 53)

, (10. 54)

, (10. 54)

и

mж= mж1+ mж2+ mж3, (10. 55)

6. рассчитываем массу сухих компонентов в составе тампонажной смеси по формуле:

, т (10. 56)

, т (10. 56)

где:  ,

,  - массовые доли i-тых сухих и j-тых жидких компонентов;

- массовые доли i-тых сухих и j-тых жидких компонентов;

ρ сi, ρ жj – плотность i-тых сухих и j-тых жидких компонентов.

Удобно mе рассчитывать при VТ. с=1 м3.

7. масса жидких компонентов в составе тампонажной смеси, при VТ. с=1 м3:

mж= mс∙ АТ (10. 57)

8. рассчитываем плотность тампонажной смеси:

ρ т. с=  , (10. 58)

, (10. 58)

9. рассчитываем по формуле (4) потребный объем тампонажной смеси.

10. рассчитываем потребную массу тампонажной смеси для проведения тампонирования:

mт. с=Vт. с∙ ρ т. с, (10. 59)

где: VТ. с – объем тампонажной смеси по формуле (10. 21).

11. рассчитываем массу всех сухих компонентов в составе тампонажной смеси:

mс1= mТ. с∙

…………….. (10. 60)

mсn= mт. с∙

12. рассчитываем массу всех жидких компонентов в составе тампонажной смеси:

mж1= mт. с∙

…………….. (10. 61)

mжn= mТ. с∙

Расчет параметров гельцементных тампонажных смесей.

Гельцементные тампонажные смеси являются одним из примеров смесей сложного состава. Как правило массовые количества сухих и жидких компонентов в составе таких смесей устанавливаются экспериментально и пределы изменения их значений известны. Так наиболее технологично приготавливать гельцементные смеси на основе глинистого раствора, для приготовления 1 м3 которого расходуется 0, 8-0, 9 т воды и 0, 2÷ 0, 3 т глинопорошка. Затем в глинистый раствор вводится цемент в количестве 0, 03÷ 0, 07 т и жидкое стекло в количестве 0, 008-0, 015 т из расчета 1 м3 гленоцементной тампонажной смеси.

Расчет параметров гельцементных тампонажных смесей целесообразно проводить в следующей последовательности:

1. определяем водоглинистое отношение:

, (10. 62)

, (10. 62)

где: mв, mг – масса воды и глины для приготовления 1 м3 глинистого раствора, т.

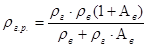

2. плотность глинистого раствора рассчитывается по аналогии с плотностью цементной смеси (см. формулу (3)стр. 33):

, т/м3 (10. 63)

, т/м3 (10. 63)

3. масса глинистого раствора для получения 1 м3 гельцементной тампонажной смеси (ГЦТС):

mг. р. =(1-  , т (10. 64)

, т (10. 64)

где:  ,

,  - масса цемента и жидкого стекла соответственно для приготовления 1 м3 ГЦТС, т.

- масса цемента и жидкого стекла соответственно для приготовления 1 м3 ГЦТС, т.

ρ ц, ρ ж. ст – плотность цемента и жидкого стекла соответственно, т/м3

4. масса глины для приготовления 1 м3 ГЦТС:

, т (10. 65)

, т (10. 65)

5. масса воды для приготовления ГЦТС:

mв1=mг. р- mг1, т (10. 66)

6. водотвердое отношение для компонентов в составе ГЦТС:

, (10. 67)

, (10. 67)

7. сумма массовых долей сухих компонентов:

, (10. 68)

, (10. 68)

8. сумма массовых долей жидких компонентов:

, (10. 69)

, (10. 69)

9. распределяем  среди сухих компонентов в составе ГЦТС:

среди сухих компонентов в составе ГЦТС:

- цемента:

, (10. 70)

, (10. 70)

- глинопорошка:

, (10. 71)

, (10. 71)

10. распределяем  среди жидких компонентов:

среди жидких компонентов:

- жидкого стекла:

, (10. 72)

, (10. 72)

- воды:

, (10. 73)

, (10. 73)

11. масса сухих компонентов в составе 1 м3 ГЦТС:

, т (10. 74)

, т (10. 74)

12. плотность ГЦТС:

, т/м3 (10. 75)

, т/м3 (10. 75)

13. определяем объем ГЦТС для выполнения тампонажных работ по формуле (10. 21).

14. рассчитываем необходимое количество сухих и жидких компонентов для приготовления ГЦТС объемом, необходимым по п. 13.

эти расчеты выполняются с использованием формулы (10. 59-10. 61) как и для тампонажных смесей сложного состава.

|

|

|