|

Требования к бетонам. Класс бетона. Изготовление бетона и его хранение

|

|

|

|

Требования к бетонам

Общие требования ко всем бетонам и бетонным смесям следующие: до затвердевания бетонные смеси должны легко перемешиваться, транспортироваться, укладываться (обладать подвижностью и удобоукладываемостью), не расслаиваться; бетоны должны иметь определенную скорость твердения в соответствии с заданными сроками распалубки и ввода конструкции или сооружения в эксплуатацию; расход цемента и стоимость бетона должны быть минимальными.

Получить бетон, удовлетворяющий всем поставленным требованиям, можно при правильном проектировании состава бетона, надлежащем приготовлении, укладке и уплотнении бетонной смеси, а также при правильном выдерживании бетона в начальный период его твердения.

Если вид и требования к свойствам бетона устанавливают в зависимости от вида и особенностей конструкции и условий ее эксплуатации, то требования к бетонной смеси определяются условиями изготовления конструкции, ее технологическими особенностями (густотой армирования, сложностью формы и др. ), применяемым оборудованием. Особенностью изготовления бетонных и железобетонных конструкций является то, что о качестве материала нельзя судить заранее. Необходимые свойства бетон приобретает в процессе изготовления конструкции. Отсюда важное значение имеют правильный выбор материалов, проектирование состава бетона; с учетом принятой технологии изготовления конструкций, соблюдение технологических режимов, пооперационный контроль производства.

Бетоны относятся к искусственным каменным конгломератам, являющимся разновидностью композиционных материалов, поэтому для разных бетонов свойственны как свои собственные, частные, так и общие закономерности. Современные технологические и технико-экономические расчеты в области бетонов основываются на зависимостях, связывающих состав и структуру бетона с его свойствами. Эти зависимости учитывают физико-химическую природу бетона, но в большинстве своем получены экспериментальным путем. Они должны проверяться для конкретных условий производства и уточняться.

|

|

|

Бетон — сложный материал, свойства которого могут заметно изменяться в процессе выдерживания и эксплуатации. Только глубокое понимание природы этого материала, закономерностей, управляющих формированием его структуры и свойств, могут обеспечить рациональное и эффективное его применение в строительных конструкциях самого различного назначения.

Класс бетона

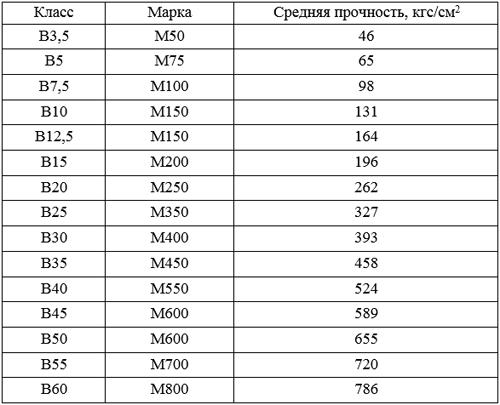

Основной показатель, которым характеризуется бетон — прочность на сжатие. По ней устанавливается класс бетона.

Класс бетона В — это кубиковая (призменная) прочность в МПа, принимаемая с гарантированной обеспеченностью (доверительной вероятностью) 0, 95. Это значит, что установленное классом свойство обеспечивается не менее чем в 95 случаях из 100 и лишь в пяти случаях можно ожидать его не выполненным.

Согласно СНиП 2. 03. 01-84 «Бетонные и железобетонные конструкции», класс обозначается латинской буквой «B» и цифрами, показывающими выдерживаемое давление в мегапаскалях (МПа). Например, обозначение В25 означает, что стандартные кубики (150× 150× 150 мм), изготовленные из бетона данного класса, в 95 % случаев выдерживают давление 25 МПа. Для расчёта показателя прочности необходимо учитывать и коэффициенты, например, для бетона класса В25 по прочности на сжатие нормативное сопротивление Rbn, применяемое в расчетах, составляет 18, 5 МПа, а расчётное сопротивление Rb — 14, 5 МПа.

Факторы, влияющие на повышение класса бетона:

· марка и количество используемого цемента;

|

|

|

· чистота, качество и размер фракции наполнителей;

· объемное соотношение воды и цемента в приготавливаемой смеси;

· качество перемешивания составляющих компонентов и плотность укладки при формировании конструкций;

· температура окружающего воздуха во время приготовления и использования бетона.

Изготовление бетона и его хранение

-Отбор проб. При изготовлении монолитных железобетонных конструкций на строительной площадке отбор проб бетонной смеси ведется непосредственно в момент прибытия автобетоносмесителя.

Отбор проб бетонной смеси должен производиться в количестве: от каждых 50 м3 принятой бетонной смеси необходимо отбирать серию образцов в количестве не менее 2-х штук.

-Изготовление образцов. Цементобетон производится смешиванием цемента, песка, щебня и воды (соотношение их зависит от марки цемента, фракции и влажности песка и щебня), а также небольших количеств добавок (пластификаторы, гидрофобизаторы, и т. д. ). Цемент и вода являются главными связующими компонентами при производстве бетона. Например, при применении цемента марки 400 для производства бетона марки 200 используется соотношение 1: 3: 5: 0, 5. Если же применяется цемент марки 500, то при этом условном соотношении получается бетон марки 350. Соотношение воды и цемента («водоцементное соотношение», «водоцементный модуль»; обозначается «В/Ц») — важная характеристика бетона. От этого соотношения напрямую зависит прочность бетона: чем меньше В/Ц, тем прочнее бетон. Теоретически для гидратации цемента достаточно В/Ц = 0, 2, однако у такого бетона слишком низкая пластичность, поэтому на практике используются В/Ц = 0, 3—0, 5 и выше.

Распространенной ошибкой при кустарном производстве бетона является чрезмерное добавление воды, которое увеличивает подвижность бетона, но в несколько раз снижает его прочность, потому очень важно точно соблюсти водоцементное соотношение, которое рассчитывается по таблицам в зависимости от используемой марки цемента.

-Хранение бетонных образцов. Образцы должны храниться в условиях, максимально приближенных к нормальным (НТУ по ГОСТ 10180-90: температура +20 °С, влажность 95 %). Несоблюдение данных условий приводит к снижению прочности контрольных образцов.

|

|

|

Образцы, предназначенные для определения прочности товарного бетона, освобождают из форм через 48 ч после изготовления и хранят в нормальных условиях до момента их испытания.

В течении 20 часов с момента отбора пробы образцы должны быть переданы в лабораторию. В случае невозможности передачи образцы должны храниться в ящиках, оборудованных дном-решеткой, на котором стоят образцы, на дне должна быть залита вода для создания необходимой влажности воздуха. Температура внутри ящика должна поддерживаться на уровне 20±2º С.

После распалубки образцы тщательно осматривают. Раковины и неровности, выявленные в ходе осмотра, устраняют путем заливки густым цементным тестом с последующим заглаживанием поверхности.

Маркируют образцы на верхней грани с помощью трудно стираемой краски или перманентного маркера. Маркировка должна содержать: дату изготовления образцов, класс бетона и обозначение конструкции, которая залита данным бетоном.

Передача образцов в лабораторию сопровождается составлением акта о передаче-приемке.

-Испытание образцов. Испытание образцов производят в срок приобретения бетоном проектной прочности (28 суток).

|

|

|