|

Расчет сил и моментов, действующих на коленчатый вал

|

|

|

|

Кривошип коленчатого вала многоцилиндрового двигателя нагружен силами  и крутящим моментом, который включает две составляющие: момент, обусловленный силой Т данного цилиндра, и момент от предыдущих цилиндров. Коленчатый вал рассчитываемого двигателя – полноопорный с кривошимами, расположенными под углом

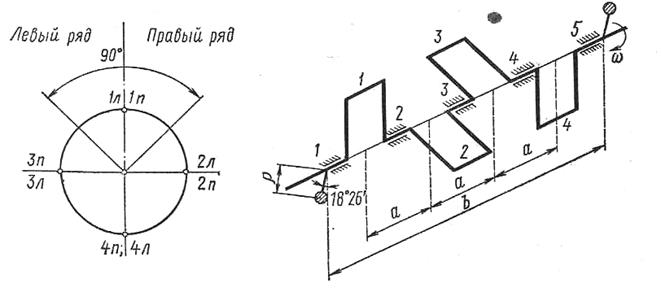

и крутящим моментом, который включает две составляющие: момент, обусловленный силой Т данного цилиндра, и момент от предыдущих цилиндров. Коленчатый вал рассчитываемого двигателя – полноопорный с кривошимами, расположенными под углом  . Порядок работы двигателя 1-5-4-2-6-3-7-8. Схема коленчатого вала представлена на рис. 2.1.

. Порядок работы двигателя 1-5-4-2-6-3-7-8. Схема коленчатого вала представлена на рис. 2.1.

Рис. 2.1 Схема коленчатог  о вала

о вала

Для наглядного представления о совместной работе цилиндров строят диаграмму совместной работы цилиндров, которая представляет собой ряд чередующихся циклов работы каждого цилиндра в зависимости от угла поворота коленчатого вала.

Диаграмма совместной работы цилиндров

0˚ 180˚ 360˚ 540˚ 720˚

| ВП | СЖ | РХ | Вып | 0˚ | |||||

| РХ | Вып | ВП | СЖ | РХ | 450˚ | ||||

| СЖ | РХ | Вып | ВП | СЖ | 270˚ | ||||

| Вып | ВП | СЖ | РХ | 540˚ | |||||

| Вып | ВП | СЖ | РХ | Вып | 630˚ | ||||

| РХ | Вып | ВП | СЖ | 360˚ | |||||

| СЖ | РХ | Вып | ВП | 180˚ | |||||

| ВП | СЖ | РХ | Вып | ВП | 90˚ | ||||

Построенная диаграмма позволяет определить угол поворота любого кривошипа при положении первого кривошипа в 0˚.

Через шейки коленчатого вала от первого до последнего цилиндра передается крутящий момент свой от каждого цилиндра. Следовательно, в любой момент времени крутящий момент на каждой шейке оказывается различным. Для выполнения ра  счетов на прочность и оценки крутящего момента на каждой шейке, строят таблицу набегающих моментов.

счетов на прочность и оценки крутящего момента на каждой шейке, строят таблицу набегающих моментов.

Таблица набегающих моментов показывает изменение крутящего момента на каждой шейке коленчатого вала по мере перемещения от первой до последней шейки в зависимости от угла поворота. Последний столбец таблицы представляет собой изменение полного (суммарного) момента на выходе из двигателя. Моменты на промежуточных шейках отличается от полного, как по величине, так и по направлению.

|

|

|

Расчет тангенциальных сил (а следовательно и моментов) для V-образного двигателя представлен в табл. 2.2.

Изменение набегающих моментов представлено в табл. 2.3. и 2.4.

Таблица 2.2.

Расчет тангенцальных сил для V-образного двигателя (Н)

Расчет тангенцальных сил для V-образного двигателя (Н)

| Т1 | Т5 | Т1,5 | Т2 | Т6 | Т2,6 | Т3 | Т7 | Т3,7 | Т4 | Т8 | Т4,8 | |

| -2087,40 | -2087,40 | 7020,10 | 7020,10 | -2412,10 | -2412,10 | 1966,56 | 1966,56 | |||||

| -4573,94 | 2525,27 | -2048,68 | 5806,59 | 7176,37 | 12982,96 | 1442,40 | -1962,17 | -519,78 | -2033,74 | 3389,62 | 1355,88 | |

| -2645,02 | 4498,73 | 1853,71 | 2903,61 | 6168,47 | 9072,08 | 2384,45 | -3474,64 | -1090,19 | -3479,16 | 1962,17 | -1516,99 | |

| 1966,56 | 1966,56 | 7020,10 | 7020,10 | -2412,10 | -2412,10 | -2087,40 | -2087,40 | |||||

| 3389,62 | -4573,94 | -1184,33 | -2033,74 | 5806,59 | 3772,85 | 7176,37 | 1442,40 | 8618,77 | 2525,27 | -1962,17 | 563,09 | |

| 1962,17 | -2645,02 | -682,84 | -3479,16 | 2903,61 | -575,55 | 6168,47 | 2384,45 | 8552,93 | 4498,73 | -3474,64 | 1024,09 | |

| 1966,56 | 1966,56 | -2087,40 | -2087,40 | 7020,10 | 7020,10 | -2412,10 | -2412,10 | |||||

| -1962,17 | 3389,62 | 1427,44 | 2525,27 | -2033,74 | 491,53 | 5806,59 | 7176,37 | 12982,96 | -4573,94 | 1442,40 | -3131,55 | |

| -3474,64 | 1962,17 | -1512,47 | 4498,73 | -3479,16 | 1019,57 | 2903,61 | 6168,47 | 9072,08 | -2645,02 | 2384,45 | -260,56 | |

| -2412,10 | -2412,10 | -2087,40 | -2087,40 | 7020,10 | 7020,10 | 1966,56 | 1966,56 | |||||

| 1442,40 | -1962,17 | -519,78 | -4573,94 | 2525,27 | -2048,68 | -2033,74 | 5806,59 | 3772,85 | 3389,62 | 7176,37 | 10565,99 | |

| 2384,45 | -3474,64 | -1090,19 | -2645,02 | 4498,73 | 1853,71 | -3479,16 | 2903,61 | -575,55 | 1962,17 | 6168,47 | 8130,65 | |

| -2412,10 | -2412,10 | 1966,56 | 1966,56 | -2087,40 | -2087,40 | 7020,10 | 7020,10 | |||||

| 7176,37 | 1442,40 | 8618,77 | 3389,62 | -4573,94 | -1184,33 | 2525,27 | -2033,74 | 491,53 | -1962,17 | 5806,59 | 3844,41 | |

| 6168,47 | 2384,45 | 8552,93 | 1962,17 | -2645,02 | -682,84 | 4498,73 | -3479,16 | 1019,57 | -3474,64 | 2903,61 | -571,03 | |

| 7020,10 | 7020,10 | 1966,56 | 1966,56 | -2087,40 | -2087,40 | -2412,10 | -2412,10 | |||||

| 5806,59 | 7176,37 | 12982,96 | -1962,17 | 3389,62 | 1427,44 | -4573,94 | 2525,27 | -2048,68 | 1442,40 | -2033,74 | -591,34 | |

| 2903,61 | 6168,47 | 9072,08 | -3474,64 | 1962,17 | -1512,47 | -2645,02 | 4498,73 | 1853,71 | 2384,45 | -3479,16 | -1094,71 | |

| 7020,10 | 7020,10 | -2412,10 | -2412,10 | 1966,56 | 1966,56 | -2087,40 | -2087,40 | |||||

| -2033,74 | 5806,59 | 3772,85 | 1442,40 | -1962,17 | -519,78 | 3389,62 | -4573,94 | -1184,33 | 7176,37 | 2525,27 | 9701,64 | |

| -3479,16 | 2903,61 | -575,55 | 2384,45 | -3474,64 | -1090,19 | 1962,17 | -2645,02 | -682,84 | 6168,47 | 4498,73 | 10667,20 | |

| -2087,40 | -2087,40 | -2412,10 | -2412,10 | 1966,56 | 1966,56 | 7020,10 | 7020,10 | |||||

| 2525,27 | -2033,74 | 491,53 | 7176,37 | 1442,40 | 8618,77 | -1962,17 | 3389,62 | 1427,44 | 5806,59 | -4573,94 | 1232,64 | |

| 4498,73 | -3479,16 | 1019,57 | 6168,47 | 2384,45 | 8552,93 | -3474,64 | 1962,17 | -1512,47 | 2903,61 | -2645,02 | 258,60 | |

| -2087,40 | -2087,40 | 7020,10 | 7020,10 | -2412,10 | -2412,10 | 1966,56 | 1966,56 |

|

|

|

|

Таблица 2.3.

Таблица набегающих моментов на шатунные шейки (Н)

| α | Т1,5 | Т2,6/2 | Т1,5+Т2,6/2 | Т3,7/2 | Т1,5+Т2,6+ +Т3,7/2 | Т4,8/2 | Т1,5+Т2,6+ +Т3,7+Т4,8/2 |

| -2087,40 | 3510,05 | 1422,65 | -1206,05 | 3726,65 | 983,28 | 3503,88 | |

| -2048,68 | 6491,48 | 4442,80 | -259,89 | 10674,39 | 677,94 | 11092,44 | |

| 1853,71 | 4536,04 | 6389,76 | -545,10 | 10380,70 | -758,49 | 9077,11 | |

| 1966,56 | 3510,05 | 5476,61 | -1206,05 | 7780,61 | -1043,70 | 5530,86 | |

| -1184,33 | 1886,43 | 702,10 | 4309,38 | 6897,91 | 281,55 | 11488,84 | |

| -682,84 | -287,78 | -970,62 | 4276,46 | 3018,07 | 512,04 | 7806,58 | |

| 1966,56 | -1043,70 | 922,86 | 3510,05 | 3389,21 | -1206,05 | 5693,21 | |

| 1427,44 | 245,77 | 1673,21 | 6491,48 | 8410,45 | -1565,77 | 13336,16 | |

| -1512,47 | 509,78 | -1002,69 | 4536,04 | 4043,14 | -130,28 | 8448,90 | |

| -2412,10 | -1043,70 | -3455,80 | 3510,05 | -989,45 | 983,28 | 3503,88 | |

| -519,78 | -1024,34 | -1544,12 | 1886,43 | -682,03 | 5282,99 | 6487,39 | |

| -1090,19 | 926,86 | -163,33 | -287,78 | 475,75 | 4065,32 | 4253,30 | |

| -2412,10 | 983,28 | -1428,82 | -1043,70 | -1489,24 | 3510,05 | 977,11 | |

| 8618,77 | -592,16 | 8026,61 | 245,77 | 7680,21 | 1922,21 | 9848,18 | |

| 8552,93 | -341,42 | 8211,51 | 509,78 | 8379,87 | -285,52 | 8604,14 | |

| 7020,10 | 983,28 | 8003,38 | -1043,70 | 7942,96 | -1206,05 | 5693,21 | |

| 12982,96 | 713,72 | 13696,68 | -1024,34 | 13386,06 | -295,67 | 12066,05 | |

| 9072,08 | -756,23 | 8315,85 | 926,86 | 8486,47 | -547,35 | 8865,97 | |

| 7020,10 | -1206,05 | 5814,05 | 983,28 | 5591,28 | -1043,70 | 5530,86 | |

| 3772,85 | -259,89 | 3512,96 | -592,16 | 2660,91 | 4850,82 | 6919,57 | |

| -575,55 | -545,10 | -1120,65 | -341,42 | -2007,16 | 5333,60 | 2985,02 | |

| -2087,40 | -1206,05 | -3293,45 | 983,28 | -3516,22 | 3510,05 | 977,11 | |

| 491,53 | 4309,38 | 4800,92 | 713,72 | 9824,02 | 616,32 | 11154,06 | |

| 1019,57 | 4276,46 | 5296,03 | -756,23 | 8816,26 | 129,30 | 8189,32 | |

| -2087,40 | 3510,05 | 1422,65 | -1206,05 | 3726,65 | 983,28 | 3503,88 |

|

Таблица 2.4.

Таблица набегающих моментов на коренные шейки (Н)

| α | Т1,5 | Т2,6 | Т1,5+Т2,6 | Т3,7 | Т1,5+Т2,6+ +Т3,7 | Т4,8 | Т1,5+Т2,6+ +Т3,7+Т4,8 |

| -2087,40 | 7020,10 | 4932,70 | -2412,10 | 2520,60 | 1966,56 | 4487,16 | |

| -2048,68 | 12982,96 | 10934,28 | -519,78 | 10414,50 | 1355,88 | 11770,38 | |

| 1853,71 | 9072,08 | 10925,80 | -1090,19 | 9835,61 | -1516,99 | 8318,62 | |

| 1966,56 | 7020,10 | 8986,66 | -2412,10 | 6574,56 | -2087,40 | 4487,16 | |

| -1184,33 | 3772,85 | 2588,52 | 8618,77 | 11207,29 | 563,09 | 11770,38 | |

| -682,84 | -575,55 | -1258,39 | 8552,93 | 7294,53 | 1024,09 | 8318,62 | |

| 1966,56 | -2087,40 | -120,84 | 7020,10 | 6899,26 | -2412,10 | 4487,16 | |

| 1427,44 | 491,53 | 1918,97 | 12982,96 | 14901,93 | -3131,55 | 11770,38 | |

| -1512,47 | 1019,57 | -492,90 | 9072,08 | 8579,18 | -260,56 | 8318,62 | |

| -2412,10 | -2087,40 | -4499,50 | 7020,10 | 2520,60 | 1966,56 | 4487,16 | |

| -519,78 | -2048,68 | -2568,45 | 3772,85 | 1204,40 | 10565,99 | 11770,38 | |

| -1090,19 | 1853,71 | 763,52 | -575,55 | 187,97 | 8130,65 | 8318,62 | |

| -2412,10 | 1966,56 | -445,54 | -2087,40 | -2532,94 | 7020,10 | 4487,16 | |

| 8618,77 | -1184,33 | 7434,44 | 491,53 | 7925,97 | 3844,41 | 11770,38 | |

| 8552,93 | -682,84 | 7870,09 | 1019,57 | 8889,65 | -571,03 | 8318,62 | |

| 7020,10 | 1966,56 | 8986,66 | -2087,40 | 6899,26 | -2412,10 | 4487,16 | |

| 12982,96 | 1427,44 | 14410,40 | -2048,68 | 12361,72 | -591,34 | 11770,38 | |

| 9072,08 | -1512,47 | 7559,61 | 1853,71 | 9413,33 | -1094,71 | 8318,62 | |

| 7020,10 | -2412,10 | 4608,00 | 1966,56 | 6574,56 | -2087,40 | 4487,16 | |

| 3772,85 | -519,78 | 3253,08 | -1184,33 | 2068,75 | 9701,64 | 11770,38 | |

| -575,55 | -1090,19 | -1665,74 | -682,84 | -2348,58 | 10667,20 | 8318,62 | |

| -2087,40 | -2412,10 | -4499,50 | 1966,56 | -2532,94 | 7020,10 | 4487,16 | |

| 491,53 | 8618,77 | 9110,30 | 1427,44 | 10537,74 | 1232,64 | 11770,38 | |

| 1019,57 | 8552,93 | 9572,49 | -1512,47 | 8060,02 | 258,60 | 8318,62 | |

| -2087,40 | 7020,10 | 4932,70 | -2412,10 | 2520,60 | 1966,56 | 4487,16 |

|

|

|

Расчет деталей двигателя на прочность

|

Расчет поршня

Поршень работает в тяжелых условиях, так как подвергается воздействию как механических нагрузок от давления газов и сил инерции, так и термических из-за необходимости отвода теплоты от нагретой газами головки в охлаждающую среду. Кроме того, направляющая часть работает на износ при высоких температурах. Основные требования к материалу поршня:

- хорошая теплопроводность;

- малые значения коэффициента линейного расширения;

- высокая механическая прочность и жаростойкость;

- малый удельный вес.

Для уменьшения износа юбка поршня имеет бочкообразный профиль по образующей и овальный профиль в поперечном сечении. Днище поршня имеет выемку, а в бобышках сделаны отверстия для прохода масла к поршневому пальцу.

Материал поршня – алюминиевый сплав.

Исходные данные:

Толщина днища поршня d=7,5мм

Высота поршня Н=82,5мм

Высота юбки поршня hю=45мм

Толщина стенки головки поршня S=7,25мм

Величина верхней кольцевой перемычки hn=3мм

Число масляных канавок в поршне nм=6

Диаметр масляных канавок dм=0,6 мм

Наружный диаметр пальца dn=22мм

Длина втулки шатуна lш =31,5мм

Длина пальца ln =75мм

Расстояние между торцами бобышек в =36мм

|

|

|

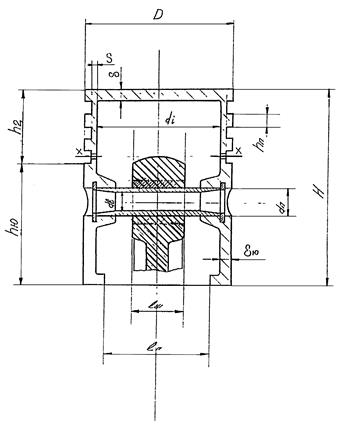

Рис.3.1. Расчетная схема поршня

Напряжения, возникающие по контору заделки

,

,

где t – радиальный зазор маслосъемного кольца (t = 3,225 мм);

∆t – радиальный зазор компрессионного кольца (∆t = 0,8 мм).

Напряжения в центре днища

Рассчитаем сечение Х-Х

Напряжения сжатия

Напряжение разрыва в сечении Х-Х

Напряжения в верхней кольцевой перемычке.

а) среза

б) изгиба

в) суммарное

Удельное давление на стенку цилиндра

|

|

|