|

Установочные элементы приспособлений

|

|

|

|

Установочные элементы, называемые опорами, делят на основные и вспомогательные.

Основными опорами называют элементы, лишающие заготовку при установке всех или нескольких степеней свободы, т.е. основные опоры определяют положение заготовки в пространстве. Поэтому они, как правило, неподвижны.

Вспомогательными опорами называют детали или механизмы, предназначенные лишь для придания заготовке дополнительной жесткости или устойчивости в процессе обработки. Вспомогательная опора не должна нарушать положение заготовки, достигнутое установкой на основные опоры, поэтому она должна быть подвижной и жестко фиксирующейся только после установки заготовки на основные опоры.

Общие требования, предъявляемые к установочным элементам, определены необходимостью уменьшить погрешности, влияющие на точность изготовления детали при использовании приспособлений:

- число и расположение установочных элементов должны обеспечить необходимое базирование заготовки, устойчивость и жесткость ее закрепления. Излишнее число установочных элементов всегда приводит к появлению неопределенности базирования. Для обеспечения устойчивого положения заготовки в приспособлении расстояния между опорами выбирают возможно большим;

- рабочие поверхности установочных элементов должны быть небольших размеров. Это необходимо для уменьшения влияния неточности изготовления технологической базы и ее макронеровностей на величину погрешности базирования;

- установочные элементы не должны портить базы заготовки при установке по обработанным поверхностям;

- установочные элементы должны быть жесткими и обеспечивать сопряжения их с корпусом приспособления. Это требование зависит от необходимости уменьшить влияние собственных деформаций установочных элементов и других контактных деформаций в их сопряжениях с корпусом приспособления на величину погрешности закрепления заготовки;

|

|

|

- конструкции установочных элементов должны обеспечивать быструю их замену при износе или повреждении;

- рабочие поверхности установочных элементов должны обладать высокой износостойкостью. Это необходимо для уменьшения влияния износа установочных элементов на погрешность установки.

Рассмотрим основные установочные элементы, которые применяются при проектировании приспособлений.

При установки заготовок по плоским базовым поверхностям в качестве установочных элементов применяются штыри и пластины опорные.

Штыри могут быть постоянными и регулированными. На рисунке 3.1 приведены стандартные штыри опорные (ГОСТы 13440, 13441, 13442) и опоры регулируемые (ГОСТы 4084, 4085, 4086). Отверстия под штыри в корпусе приспособления выполняются свободными, применяются посадки H7/p6 или H7/h6. Опорные площадки в корпусе под головки штырей должны слегка выступать, их обрабатывают с одного рабочего хода. Высота головки штыря Н выполняется сполем допуска h5, чем обеспечивается их взаимозаменяемость.

Пластины опорные изготовляются двух типов: плоские и с косыми пазами (ГОСТ 4743). Пластины опорные представлены на рисунке 3.2. пластины закрепляют на выступающих площадках корпуса приспособления.

Выбор типа и размеров опор зависит от размеров и состояния базовых поверхностей подготовки. Детали небольших и средних размеров с обработанными базовыми плоскостями устанавливают на штыри с плоской головкой, больших размеров – на пластины опорные. Детали с необработанными базовыми поверхностями устанавливают на опорные штыри со сферической или насеченной головкой. Штыри со сферической Головко применяются при установке узких деталей, чтобы увеличить расстояние между точками опоры.

|

|

|

Штыри регулируемые применяются в качестве дополнительных опор. К дополнительным или вспомогательным опорам относятся также самоустанавливающиеся и подводимые опоры.

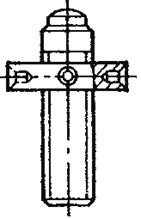

Самоустанавливающаяся опора представлена на рисунке 3.3. Штырь 1 опоры устанавливают выше основных опор. При установке заготовка давит на штырь 1, сжимая пружину 2 до тех пор, пока не ляжет основные опоры. После этого штырь 1 закрепляется через винт 3 и штифт 4 с косым срезом. Пружину выбирают так, чтобы она не могла приподнять заготовку над основными опорами.

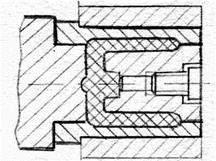

Клиновая подводимая опора показана на рисунке 3.4. если в приспособлении нет заготовки, то штырь 1 опоры располагают ниже основных опор. После установки заготовки на основные опоры, движением клина 2 выдвигают штырь 1 до соприкосновения с поверхностью заготовки. Вращаясь, винт 3 нажимает ан шарики 4, которые при сближении выдвигают в радиальных пазах сегментные шпонки 5 до упора их в корпус 6. Кольцевая пружина 7 обеспечивает возврат шпонок при раскреплении опоры.

Клиновая подводимая опора показана на рисунке 3.4. если в приспособлении нет заготовки, то штырь 1 опоры располагают ниже основных опор. После установки заготовки на основные опоры, движением клина 2 выдвигают штырь 1 до соприкосновения с поверхностью заготовки. Вращаясь, винт 3 нажимает ан шарики 4, которые при сближении выдвигают в радиальных пазах сегментные шпонки 5 до упора их в корпус 6. Кольцевая пружина 7 обеспечивает возврат шпонок при раскреплении опоры.

1 – опора с плоской головкой;

2 – опора со сферической головкой;

3 – опора с рифленой головкой;

4 – опора регулируемая

Рисунок 3.1 – Штыри опорные

Рисунок 3.2 – Пластины опорные

Рисунок 3.2 – Пластины опорные

Рисунок 3.3 – Опора самоустанавливающаяся

Рисунок 3.4 – Опора клиновая

Вспомогательные опоры применяют для повышения устойчивости и жесткости обрабатываемой заготовки в приспособлении.

Рисунок 3.5 - Опора регулируемая

Установочные пальцы

Конструкции пальцев стандартизованы ГОСТами 12209-66, 12210-66, 12211-66, 12212-66. пальцы могут быть постоянными или сменными. Пальцы бывают цилиндрические и срезанные.

Рисунок 3.6 – Пальцы установочные

Пальцы диаметром до 16 мм изготовляют из стали У8А, а свыше 16 мм – из стали 20Х с цементацией. Пальцы закаливаются до твердости HRC 50…55. диаметр рабочей поверхности пальца выполняют с полем допуска q5, q6, f6, f7, e9.

Срезанные пальцы применяют для уменьшения влияния колебаний размера между осями отверстий обрабатываемых деталей на точность их установки в приспособлении.

Установочные призмы

|

|

|

(ГОСТ 12193-66…12197-66)

Призмой называется установочный элемент с рабочей поверхностью в виде паза, образованного двумя плоскостями, наклоненными друг к другу под углом a. В приспособлениях используют призмы с углами a, равными 600, 90 и 1200. Наибольшее распространение получили призмы с a=900. призмы с углом 1200 применяют, когда заготовка не имеет полной цилиндрической поверхности и по небольшой дуге окружности нужно определить положение оси детали. Призмы с углом равным 600 применяют для повышения устойчивости заготовки в том случае, когда имеются значительные силы резания, действующие параллельно основанию призмы.

Рисунок 3.7 – Призмы установочные

Для чисто обработанных базовых поверхностей применяют широкие опорные призмы, для черновых баз - узкие. Призмы изготавливают из стали 20Х с цементацией и закалкой HRC 56…62. несущие поверхности обрабатывают до величины Ra 0,63.

При обработке деталей машин довольно распространена установка на внутреннюю цилиндрическую поверхность и перпендикулярную ее оси плоскость. Оправки выполняют жесткого или разжимного типа; устанавливаются они в отверстие шпинделя станка или в центре.

Жесткие оправки могут быть: конические; цилиндрические для посадки заготовок с зазором; цилиндрические для посадки заготовок с натягом.

Рисунок 3.8 – Оправка коническая

Заготовка напрессовывается на оправку, благодаря расклинивающему действию оправки достигается совмещение осей оправки и базового отверстия.

Применяется для чистовой обработки наружных поверхностей, посадочное отверстие выполнено по 6-7 квалитету. Рекомендуемая конусность 2 tg a = 0,001-0,0003; a» 5’

D1 = Dзаг. max + d; d = 0.01-0.02 (натяг)

Недостатки: отсутствие точного ориентирования партии заготовок по длине, а следовательно, невозможность обработки торцов и уступов на предварительно настроенных станках; невозможность установки длинных деталей, так как деталь будет удерживать только на одном конце.

|

1 – Оправка с натягом;

2 – Оправка с зазором

Рисунок 3.9 - Оправки

|

|

|

Конструкция оправки под запрессовку, как и конусные, позволяют получить высокую точность центрирования. Использование таких оправок позволяет производить одновременную подрезку обоих торцов заготовки. Отверстие заготовки выполняют по 7…9 квалитетам.

Недостаток – необходимость установки на механическом участке дополнительного оборудования – прессов для запрессовки и распрессовки оправок.

Для установки и закрепления заготовок по внутренней поверхности без зазора применяются оправки разжимного типа: цанговая оправка, оправка с гидропластмассой и оправка с гофрированными втулками.

Рисунок 3.10 - Цанговая оправка

Коническая поверхность винта при затягивании разжимает лепестки цанги и зажимает заготовку.

Рисунок 3.11 - Оправки с упругой гильзой (с гидропластмассой)

Затягивая винт, сжимают гидропластмассу, которая, разжимая тонкостенную гильзу, закрепляет заготовку.

Рисунок 3.12 - Оправка с гофрированными втулками

Рисунок 3.12 - Оправка с гофрированными втулками

При приложении осевой силы от штока цилиндрическая часть втулок выпучивается и прочно закрепляет заготовку.

Втулки выполняют из стали 38ХСА, У10А или 65Г с термической обработкой до HRC 45…50.

Оправки цангового типа применяются для базовых отверстий, выполненных с точностью 8-12 квалитета, точность центрирования 0,02-0,04 мм.

Для оправок с упругой гильзой базовые отверстия заготовок обрабатывают с точностью 7-8 квалитет, точность центрирования 0,005-0,01 мм.

Для оправок с гофрированными втулками точность обработки базовых отверстий в пределах 6-7 квалитета, точность центрирования 0,002-0,003 мм.

Центры

При обработке валов установку производят на центрированные гнезда, используя в качестве установочных элементов центры.

Центры бывают жесткие и вращающиеся. Они бывают различных конструкций

Центры бывают жесткие и вращающиеся. Они бывают различных конструкций

Рисунок 3.13 - Центры

Центры изготавливаются с углом a = 600, 750 и 900. упорный центр (тип а) может выполняться цельным и со вставками из твердых сплавов. Также они бывают из конического отверстия.

Упорные полуцентры (тип б) применяются для подрезных работ.

Срезанный центр (тип в) применяют для установки труб и др. подобных деталей.

Тип г – специальный центр, используемый для литых заготовок, чтобы уменьшить влияние погрешности черновой базы.

Тип д – конструкция поводкового центра, передающего крутящий момент от вдавливании рифлений в поверхность конической фаски. Этот центр обеспечивает передачу момента, необходимого для чистовой обработки, но ухудшает поверхность технологической базы.

Для точной установки по длине применяют плавающий передний центр. Независимо от глубины центрового отверстия, торцы всех заготовок в партии займут вполне определенное положение – обработка на настроенных станках.

|

|

|

Рисунок 3.14 – Центр плавающий

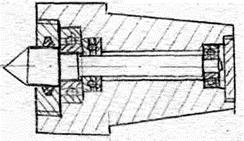

В современных быстроходных станках, а также при обработке тчжелых деталей в заданную бабку ставится вращающийся центр. Вращающийся центр обладает пониженной по сравнению с жестким центром жесткостью, но не изнашивается и не портит базовых поверхностей, так как вращается вместе с заготовкой.

Рисунок 3.15 – Центр вращающийся

Материал центров – сталь марки У10, твердость 58-62 HRC; центры со вставками из твердого сплава изготавливают из стали 40Х и твердость 40…45 HRC.

|

|

|