|

Лекция 3 Погрешность установки заготовки в приспособлении (погрешности базирования, закрепления, положения заготовки)

|

|

|

|

Параметр точности детали, обеспечиваемый при обработке, является результатом действия технологической системы. Технологическая система состоит из отдельных элементов и подсистем, каждая из которых влияет на погрешность обработки. Необходимым условием обеспечения заданной точности размеров деталей является соблюдение неравенства:

D £ Т,

где D - суммарное поле рассевания действительных размеров деталей (суммарная погрешность);

Т – допуск на данный размер детали, заданный чертежом.

Допуск на деталь задает конструктор.

Допуск на промежуточные размеры заготовок, т.е. технологические допуски, устанавливает технолог.

Например: необходимо обработать вал в размер Æ 25- 0,013 мм.

|

Æ 24,987

Æ 25,000

Æ 25,055

Æ 25,100

Æ 25,216

Æ 25,300

Æ 25,820

Æ 26,100

Æ 27,500

Æ 28,400

Рисунок 3.30

Для обоснованного назначения технологических допусков, выбора способа установки заготовки в УЗП и способов обработки при проектировании технологических процессов, необходимо знать характер и величины погрешностей, которые возникают при обработке, определяющие в конечном счете величину суммарной погрешности D.

При анализе составляющих суммарной погрешности D определяют наличие трех групп погрешностей:

- погрешности установки заготовки ey;

- погрешности настройки станка Dн;

- погрешности обработки Dобр.

Тогда выше приведенное неравенство запишется в следующем виде:

ey + Dн + Dобр £ Т

Отсюда вытекает, что составной частью суммарной погрешности выполняемого размера может быть погрешность установки заготовки в приспособлении - ey.

Величина погрешности установки заготовок в приспособлении может иметь доминирующее значение.

|

|

|

Погрешность установки заготовок в приспособлении равна сумме погрешностей базирования eб, закрепления eз и положения eп. Учитывая, что эти погрешности являются случайными величинами, суммирование их производят по правилу квадратного корня:

Рассмотрим сущность составляющих погрешности установки ey.

eб – это расстояние между предельными положениями проекций измерительной базы заготовок на направление выполняемого размера

или eб – разность предельных расстояний измерительной базы относительно установленного на размер инструмента.

Эта погрешность появляется, когда измерительная и технологическая базы не совпадают. Например:

Рисунок 3.31

а) конструкторской базой в отношении обрабатываемой заготовки является ось заготовки, а технологической – ось оправки. При наличии зазора эти оси не совпадают и конструкторская база (ось заготовки) может смещаться вверх или вниз на размер Smax/2, полное смещение равно Smax. Следовательно, eб = Smax.

б) в этом случае погрешность базирования является суммой двух частных погрешностей. Если бы в сопряжении не было зазора (при установке на цанговую оправку), то погрешность базирования для размера Н равнялась бы половине допуска на диаметр заготовки – Т/2. эта погрешность неизбежна, так как конструкторская база и технологическая не совпадают. При наличии зазора суммарная погрешность: eб = Т/2 + Smax.

Выводы:

1 Погрешность базирования eб не является абстрактной величиной и относится к данному выполняемому размеру при выбранной схеме установки заготовки в приспособлении.

2 Погрешность базирования eб влияет на точность выполнения размеров, на точность взаимного положения поверхностей и не влияет на точность их формы.

3 Погрешность базирования eб = 0 для диаметральных размеров и размеров между поверхностями, обрабатываемых мерным и настроенным инструментом.

|

|

|

Рисунок 3.32

4 для уменьшения погрешности базирования следует:

а) совмещать технологические и измерительные базы;

б) выбирать рациональные размеры и расположение установочных элементов;

в) устранять или уменьшать зазоры при посадке заготовки на охватываемые или охватывающие установочные элементы.

Погрешность закрепления eз – это разность предельных смещений измерительной базы в направлении получаемого размера под действием силы зажима заготовки.

Рисунок 3.33

Заготовка смещается в результате упругих деформаций отдельных звеньев цепи, в которой происходит силовое замыкание заготовки: заготовка - установочные элементы – при достаточной жесткости корпуса и заготовки погрешности закрепления зависят в основном от перемещений в стыке заготовка – установочные элементы. Для размера В - eзв = 0; для размера А - eз = А1 – А ¹ 0

А – настроенный размер, определяющий полодение измерительной базы относительно инструмента до приложения силы зажима.

А1 – размер, определяющий положение измерительной базы относительно инструмента после приложения зажимного усилия.

|

Рисунок 3.34

Если рассматривать погрешность закрепления для партии заготовок, то eз = А2 – А1 ¹ 0, где А1 и А2 размеры соответственно максимальный и минимальный, определяющие положение измерительной базы относительно инструмента для партии заготовок.

В принципе величина смещения Dсм измерительной базы под действием зажимного усилия Dсм = А1 – А, либо Dсм = А2 – А может быть велика, а eз = А2 – А1® 0. в этом случае положение ценра рассеивания выполняемого размера можно скорректировать настройкой станка.

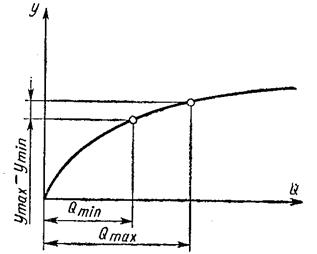

Погрешность закрепления eз – случайная величина, так как изменение силы зажима а для партии заготовок случайно. Зависимость контактных деформаций станка заготовка – установочный элемент от силы зажима выражается формулой y = с Qn или графически:

Рисунок 3.35

Q – сила зажима, приходящая на установочный элемент; с – коэффициент, характеризующий вид контакта, материал заготовки, шероховатость и структуру ее поверхностного слоя. Значение с и n для каждого конкретного случая определяют экспериментально.

|

|

|

Следовательно, погрешность закрепления eз есть функция условий зажима, учитывающая непостоянство свойств материала заготовки в зоне контакта; неоднородность величин шероховатости поверхности заготовки; непостоянство зажимной силы; упругие отжатия узлов приспособления, вызывающие смещения обрабатываемой заготовки.

Наибольшее влияние на величину контактных деформаций для стыков заготовка – установочный элемент приспособления оказывает непостоянство зажимной силы.

В зажимных устройствах величина Q колеблется для партии заготовок

Qmin £ Q £ Qmax или отношения: Qmin/ Qmax = к

к» 1 для пневматических и гидравлических зажимных устройств;

к» 1,3 для зажимных устройств с ручным приводом.

Для уменьшения eз необходимо стремиться к постоянству зажимной силы. Вот почему при выполнении точных работ при любом масштабе производства применение приспособлений с ручным приводом не желательно. К уменьшению eз также приведет повышение жесткости стыка установочный элемент – базовая поверхность заготовки; повышение однородности поверхностного слоя базовых поверхностей заготовки (например, предварительная обработка); увеличение жесткости узлов приспособления, которые воспринимают силу зажима Q.

Погрешность положения заготовки eп, вызываемая неточностью приспособления.

где  - погрешность, связанная с ошибками изготовления и сборки установочных элементов;

- погрешность, связанная с ошибками изготовления и сборки установочных элементов;

- погрешность, определяемая прогрессирующим износом установочных элементов;

- погрешность, определяемая прогрессирующим износом установочных элементов;

- погрешность, связанная с ошибками установки приспособления на станке.

- погрешность, связанная с ошибками установки приспособления на станке.

- при использовании одного и того же приспособления – эта составляющая представляет собой систематическую погрешность. Ее можно оценить и частично или полностью устранить соответствующей настройкой станка. При использовании нескольких одинаковых приспособлений (приспособление – дублеров или спутников) эта величина не компенсируется настройкой станка. Исходя из возможностей современных инструментальных цехов

- при использовании одного и того же приспособления – эта составляющая представляет собой систематическую погрешность. Ее можно оценить и частично или полностью устранить соответствующей настройкой станка. При использовании нескольких одинаковых приспособлений (приспособление – дублеров или спутников) эта величина не компенсируется настройкой станка. Исходя из возможностей современных инструментальных цехов  = 0,005 – 0,01 мм.

= 0,005 – 0,01 мм.

|

|

|

- характеризует изменение положения контактных поверхностей установочных элементов в результате их износа в процессе эксплуатации приспособления. Больше всего изнашиваются постоянные и регулируемые точечные опоры, боковые поверхности призм. Менее интенсивно изнашиваются пластины, круглые пальцы, оправки. Износ опор неравномерный и носит местный характер.

- характеризует изменение положения контактных поверхностей установочных элементов в результате их износа в процессе эксплуатации приспособления. Больше всего изнашиваются постоянные и регулируемые точечные опоры, боковые поверхности призм. Менее интенсивно изнашиваются пластины, круглые пальцы, оправки. Износ опор неравномерный и носит местный характер.

Для обработки заготовок по 7-8 квалитетам допустимая величина износа  - 0,015 мм. Уменьшить износ опор можно применением соответствующих материалов или покрытий. Например, по сравнению с опорами из стали 45, износ опор из стали У8А уменьшается на 10 – 15 %; хромированных в 2…3 раза; наплавленных твердым сплавом в 7..10 раз.

- 0,015 мм. Уменьшить износ опор можно применением соответствующих материалов или покрытий. Например, по сравнению с опорами из стали 45, износ опор из стали У8А уменьшается на 10 – 15 %; хромированных в 2…3 раза; наплавленных твердым сплавом в 7..10 раз.

Износ установочных элементов контролируют при плановой периодической проверке приспособлений и принимают соответствующее решение.

- погрешность установки приспособления на станке. Она возникает в результате смещения и переносов корпуса приспособления на столе, планшайбе или шпинделе станка.

- погрешность установки приспособления на станке. Она возникает в результате смещения и переносов корпуса приспособления на столе, планшайбе или шпинделе станка.

Смещения и переносы приспособлений на станке уменьшают:

1 применением направляющих элементов: шпонки для Т обр. пазов стола, центрирующие пояски, фиксаторы и т.д.

2 рациональным их размещением на корпусе;

3 правильным выбором зазоров в сопряжении;

4 равномерной и шарированной затяжкой крепежных деталей.

Достижимые значения  = 0,01-0,02 мм.

= 0,01-0,02 мм.

Величины eб, es, en сопоставимы по своим значениям. Уменьшение погрешностей базирования, закрепления и положения имеет большое значение при точной обработке. Анализ eб, es, en позволяет обосновать схему приспособлений и сформулировать технические условия на его изготовление.

|

|

|