|

Расчёт оборотного контура обмывки щёлочным моющим раствором деталей и узлов подвижного состава

|

|

|

|

Для очистки от загрязнений деталей и узлов подвижного состава перед ремонтом (букс, колёсных пар, рессор, тележек, тормозных тяг) используют струйные моечные машины. В зависимости от поступающих загрязнений вода находится в обороте от 1 до 2 месяцев. Струйная моечная машина представляет собой закрытую камеру с наконечниками, которую называют соплом, куда поступают промывочные детали.

Моющий раствор готовят на водопроводной воде путём добавления до 50 г./л щелочного реагента (едкого натрия или кальцинированной соды) и 2–3 г./л жидкого стекла для эмульгирования смываемых нефтепродуктов. При истощении моющего средства его корректируют добавлением щелочи. Моющий раствор из бака, располагающегося под камерой, подается насосом к соплам с напором 30–40 мм водяного столба, а отработанный раствор стекает обратно в бак. После этого происходит домывание объекта (детали), путём ополаскивания чистой водой.

В процессе работы машины образуется слой всплывших нефтепродуктов и образуется осадок, при этом обычно осадок забивает всасывающий патрубок насоса и сопловую систему, а находившиеся нефтепродукты замасливают промываемую поверхность, что приводит к ухудшению качества мойки деталей. Чтобы этого не происходило, машину останавливают на чистку, а моющий раствор очищают.

Отработанные щелочные моющие растворы представляют собой эмульсию разной окраски от желто-белого до темно-коричневого цвета.

Допустимое солесодержание моющего щелочного раствора используемого в обороте соответствует СХ = 7000 г./м3, а после обмывки в машине с использованием щелочи остается солесодержание СХ1 = 10–100 г./м3 после роликов и букс (более загрязненные детали) и СХ2 = 300–2500 г./м3 после колесных пар (менее загрязнены).

|

|

|

Нефтепродукты в воде находятся в виде кусков плавающей смазки, после подшипников и букс, и в виде масел после обмывки тележек, колесных пар и цистерн.

Присутствие щелочи приводит к образованию коллоидного раствора и повышенного пенообразования. Взвешенные вещества состоят из песка, глины, продуктов коррозии и износа промываемых деталей. Концентрация их составляет от 200–3000 мг/л.

Основным способом очистки отработанных растворов является отстаивание, причем за 3–5 мин. отстаивания удаляется 60% взвешенных веществ.

Наиболее перспективным оборудованием по отстаиванию является реактор-отстойник, в котором для ускорения отведения взвешенных веществ и нефтепродуктов по оси аппарата размещено приспособление в виде последовательно расположенных воронок. Реактор – отстойник устанавливают после песколовки. Содержание взвешенных веществ на выходе при очистке вод после мойки вагонов составляет 75 мг/л. Производительность оборудования 5–10 м3/час.

Для более глубокой очистки от нефтепродуктов и взвешенных веществ используют флотаторы. Максимальная концентрация нефтепродуктов на флотаторе не должна превышать 50 мг/л, после флотации содержание нефтепродуктов уменьшается в 8–10 раз.

Для более глубокой очистки от нефтепродуктов используют фильтры с зернистой загрузкой.

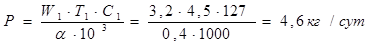

1. Определение количества образующего осадка, кг/сут.

,

,

где W1 – производительность моющего насоса, м3/час;

Т1 – продолжительность работы моющего насоса, час/сут;

С1 – концентрация взвешенных веществ поступающих в моечный раствор, г/м3;

α – доля твёрдой фазы в осадке;

103 – коэффициент перевода в кг.

2. Определение объёма воды теряемого с осадком, м3/сут.

ОС = Р·(1 – α)·10-3,

где (1 – α) – доля воды в осадке.

3. Определение количества смываемых нефтепродуктов поступающих в моечный раствор, г/м3.

|

|

|

,

,

где Сн – концентрация нефтепродуктов поступающих в моечный раствор, г/м3;

β – доля нефтепродуктов в смываемой смеси;

103 – коэффициент перевода в кг.

4. Определение объёма воды в смываемом нефтепродукте, кг/сут (дм3/сут).

НП = Рн· (1-β)

где 1-β – доля воды в смываемой смеси

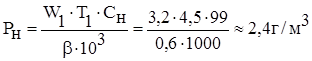

5. Определение объёма воды от испарения (м3/сут) при вентиляционном отсосе паров из моечной машины.

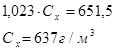

,

,

где С2 – содержание водяных паровв вентиляционном отсосе, г/м3;

Т2 – продолжительность работы вентилятора, час/сут;

W2 – производительность вентилятора, м3/ч;

106 – коэффициент перевода в м3/сут.

6. Определение объёма потерь воды от уноса моющего раствора, м3/сут.

,

,

где К1 – коэффициент (процента потери раствора от уноса и разбрызгивания).

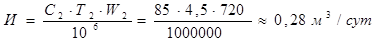

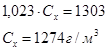

7. Определение солесодержания моющего раствора, используемого в обороте без продувки контура (П=0).

Солесодержание в контуре СХ определяется из уравнения (1). Значение Сх определяется при П = 0 и Qдоп = 10000 г./сут и для Сдоб = 300, 500 и 1000 г./м3 (соответствующая солесодержанию питьевой воды).

Сдоб.=300 г./м3

Сдоб.=500 г./м3

Сдоб.=1000 г./м3

8. Объём продувки контура определяется из расчёта, что допустимое солесодержание моющего щелочного раствора используемого в обороте соответствует 7000 г./м3, а Qдоп – расчетное подкрепление раствора щелочью 10000 г./сут.

Допустимое солесодержание моющего щелочного раствора меньше 7000 г./м3, поэтому продувка не нужна.

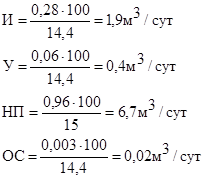

9. Объём подпитки контура определяется по уравнению (2).

Qподп = 0,28+0,06+0,003+0,96 = 1,3 м3/cут

Затем рассчитывается процент подпитки и продувки в общем объеме контура.

14,4 = 100%;

1,3 = Х%;

Х = 9,02%.

Общее количество подпиточной воды не должно превышать 5%. Необходимо вычислить, что оказывает большее влияние.

|

|

|