|

Номативно-техническая документация для проектирования, расчетов и

|

|

|

|

Эксплуатации оборудования.

Конструкция и качество оборудования должны соответствовать ряду требований так называемой единой нормативно-технической документации, к которой относятся:

– «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением» (ранее правила Госгортехнадзора);

– ГОСТы – нормативные требования на размеры, конструкцию, методы расчета и испытаний и т. д. – единые для всех предприятий;

– ОСТы, действие которых распространяется на отрасль;

– СТП, действующие на конкретном предприятии;

– РТМ – руководящие технические материалы;

– ТУ – технические условия.

Правила Госгортехнадзора включают требования к проектированию, устройству, изготовлению, монтажу, ремонту и обслуживанию сосудов, работающих под давлением. Они распространяются на:

– сосуды и аппараты, работающие под давлением свыше 0,07 МПа;

– цистерны и бочки для перевозки сжиженных газов, если давление паров при температуре до 50°С превышает 0,07 МПа;

– баллоны для перевозки и хранения сжатых и сжиженных газов под давлением свыше 0,07 МПа.

Завод-изготовитель поставляет оборудование заказчику с паспортами и инструкциями по монтажу и безопасной эксплуатации. К корпусу аппарата крепится табличка с указанием паспортных данных: наименование завода-изготовителя, заводской номер, год изготовления, рабочее и пробное давление, допустимая температура стенок.

Осмотр проводится не реже одного раза в 1–4 года. Его цель – исследование состояния наружной и внутренней поверхностей и влияния коррозионной активности среды.

Гидравлические испытания проводят не реже одного раза в 8 лет. В процессе испытаний сосуд или аппарат заполняют водой, герметизируют и увеличивают давление до пробного значения, при котором выдерживают определенное время τ (от 10 до 60 мин в зависимости от толщины стенки S:

|

|

|

· при S ≤ 50 мм τ = 10 мин;

· при S, равной 50–100 мм, – 30 мин;

· для литых и многослойных сосудов – 60 мин).

Величину пробного давления в сварных аппаратах независимо от S принимают в зависимости от расчетного давления (стр. 15 Криворот). Аппарат считается выдержавшим испытания, если в нем нет течи.

Сосуды и аппараты, работающие под атмосферным давлением, испытывают, заливая водой доверху и выдерживая 4 ч.

Пневматические испытания воздухом или инертными газами проводят редко и по специальным инструкциям при невозможности гидравлических испытаний. Сосуд находится под пробным давлением 5 мин, затем давление снижают и проводят осмотр.

№15 Трубопроводы. Основные элементы, выбор труб

Трубопроводная система являются важнейшим элементом любого промышленного производства, которая в значительной степени определяет его надежность, производительность, обеспечивая транспортировку исходных реагентов, промежуточных и конечных продуктов, энергетических потоков, устойчивость поддержания заданного технологического режима.

Неслучайно, в химической промышленности доля затрат на трубопроводные системы составляет от 15 до 40% суммарных затрат на оборудование.

По своему назначению трубопроводы подразделяются следующим образом:

– материалопроводы – для транспортировки исходных, промежуточных и конечных веществ;

– паропроводы;– конденсатопроводы;– водопроводы;– трубопроводы сжатого воздуха;

– вакуумные системы;– промканализация.

К основным частям трубопроводных систем относятся:

· трубы;соединительные детали (фланцы, муфты);фасонные части (отводы, тройники перехода); арматура (краны, вентили, задвижки, клапаны и т. д.); компенсаторы; опоры

|

|

|

Кратко охарактеризуем отдельные части трубопроводных систем.

Трубы и фасонные части трубопроводов

Материал труб выбирают с учетом коррозионной активности среды, давления и температуры.

Толщину стенок труб принимают по ГОСТам на сортимент труб, в котором указывается предельно допустимое давление [Р], либо по известному уравнению расчета S для обечаек, работающих под давлением.

Длина труб, число поворотов, количество арматуры зависят от компоновки оборудования и выбирается конструктивно на основании имеющихся компоновочных чертежей (планов, разрезов).

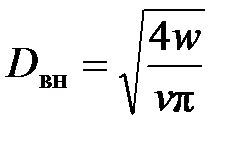

Внутренний диаметр труб рассчитывают по формуле

,

,

где w – расход жидкости (газа), м3/с; v – линейная скорость жидкости (газа) в трубопроводе.

Соединения трубопроводов

Соединения трубопроводов могут быть разъемными и неразъемными.

Разъемные соединения труб осуществляются с помощью фланцев, резьбы, раструбов и т. д.;

Неразъемные – соединяются методами сварки, пайки, склеивания и т. д.

Компенсаторы

Компенсаторы служат для компенсации изменения длины труб при нагреве или охлаждении без потери герметичности. По принципу работы компенсаторы делятся на:

– гибкие;– скользящие (сальникового типа).

Скользящие применяются редко в связи со сложной конструкцией и меньшей герметичностью.

Гибкие компенсаторы делятся на: радиальные (П-образные) и осевого типа (S-образные).

Опоры трубопроводов

Различают: подвижные (скользящие, катковые, направляющие подвесные, пружинные)

и неподвижные (мертвые) опоры.

Неподвижные опоры предназначены для жесткого крепления трубопровода. Они воспринимают вертикальную нагрузку от массы трубопровода и реагентов, а также горизонтальную нагрузку от вибрации, гидроударов, температурных расширений труб. Подобные опоры изготавливаются для труб с диаметром 57–1620 мм и используются при температуре среды не выше 300°С.

|

|

|