|

Способы защиты металлов и сплавов от коррозии

|

|

|

|

Самый надежный способ -применение материалов, устойчивых в данных условиях. Но нужно учитывать стоимость и доступность материалов. Часто нет необходимости вдорогостоящих и дефицитных конструкционных материалов: аппараты могут быть изготовлены из дешевой углеродистой стали, но защищены следующими способами:

· применение двухслойных сталей – толщина защитного слоя составляет 2–20 мм, основного – 4–100 мм и более;

· применение защитных покрытий.

Пленочные защитные покрытия из органических и неорганических материалов используются для защиты от парогазовых сред, в том числе и от атмосферной коррозии.

Способы нанесения:

– многослойная окраска лаками, красками и т. д.;

– гуммирование защищаемой поверхности;

– газопламенное напыление порошкообразных полимерных материалов;

– многократное напыление эмульсии из полимерных материалов с последующей сушкой и спеканием.

Такие покрытия обладают низкой механической прочностью и не могут использоваться при наличии абразивных частиц.

Усиленное защитное покрытие выполняется из термореактивных пластмасс (фаолит, асбовинил и т. п.), кислотостойких замазок, которые при последующей термообработке переходят в твердое состояние. Для увеличения прочности в сырую массу вводят металлическую сетку, приваренную к защищаемой поверхности. Толщина слоя может составлять 10–25 мм. Защитное покрытие на основе органических соединений может применяться до 120°С, на основе силикатных материалов – до 300°С и выше.

Листовое покрытие выполняется из листовых полимерных материалов, сырой или вулканизированной резины. Плиты толщиной 3–6 мм крепятся болтами либо специальным клеем. Листовые полимерные материалы для герметизации склеиваются по швам. Резина приклеивается клеями, содержащими каучук. К недостаткам листовых покрытий относятся следующие:

|

|

|

– нельзя использовать для защиты деталей сложной конфигурации;

– слабая механическая прочность соединения с защищаемым металлом.

Футеровка аппаратуры штучными кислотоупорными изделиями, таким как плитка, блоки, кирпичи на кислотоупорной замазке, может быть однослойными, многослойными и комбинированными. Толщина их составляет 50–500 мм.

Однослойную футеровку применяют для защиты оборудования, работающего с парогазовыми средами, многослойную и комбинированную – в случаях высокой агрессивности среды, высоких температур, больших механических нагрузок и абразивного износа (пром. башни, барботажные выпарные аппараты H2SO4 и Н3РО4, смесители и камеры в производстве суперфосфатов и т. д.). Достоинствами данного вида футеровок являются высокая механическая прочность, высокая рабочая температура (до 400°С), низкая стоимость.

Электрохимические методы защиты от коррозии

Химические методы защиты

№30 Машины для перемещения и сжатия газов. Типы, конструкция, области применения

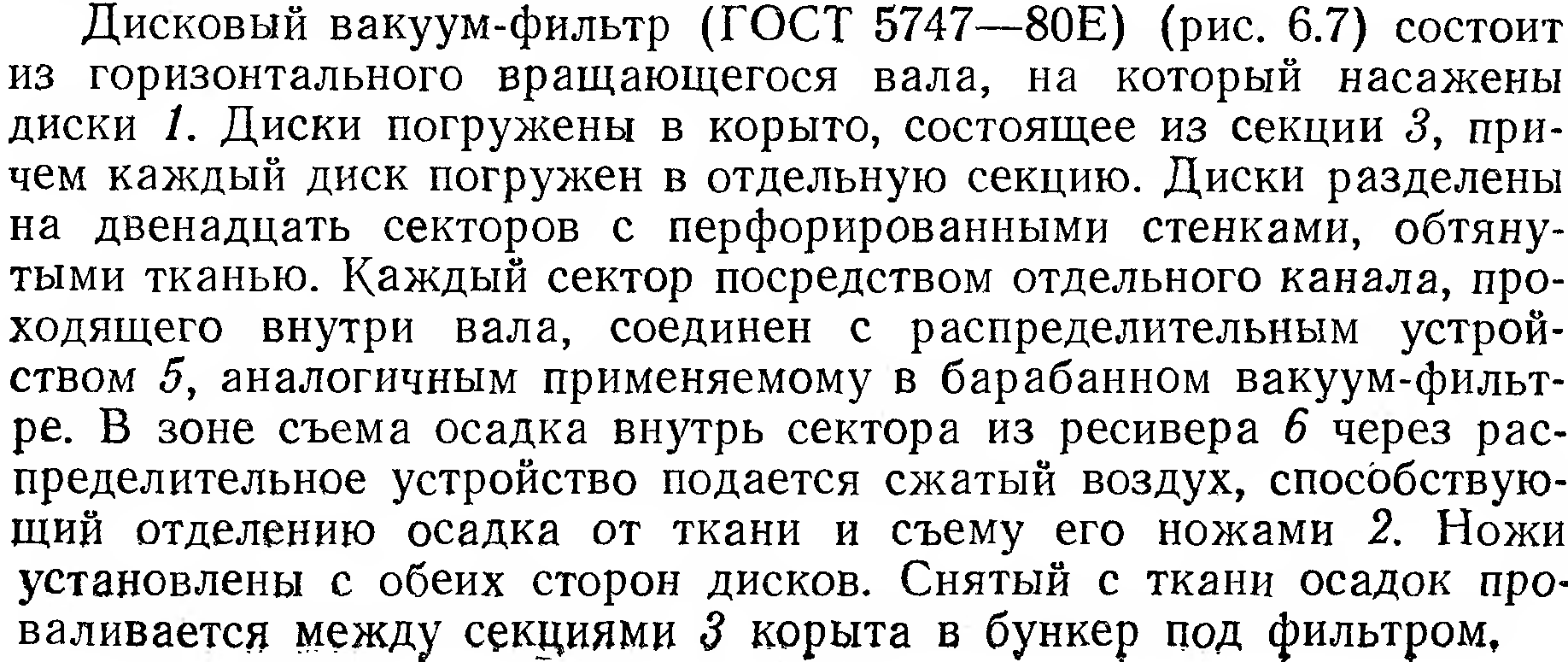

Для перемещения и сжатия газов используют вентиляторы, газодувки и компрессоры, которые классифицируют по принципу действия (поршневые, ротационные, струйные и т. д.), а также по принципу сжатия, т. е. в зависимости от отношения

ε = Р 2 / Р 1,

где Р 2 – давление на выходе; Р 1 – давление на входе.

При ε = 3–1000 – компрессоры (при степени сжатия более 4 – турбокомпрессоры); при ε = 1,06–4,0 – газодувки; при ε =1–1,1 – вентиляторы. Для создания разрежения используются вакуум-насосы.

Вентиляторы

Вентиляторы применяют для перемещения газов при малом сопротивлении сети, например, для подачи воздуха в топки, сушилки, фильтры, циклоны и т. д., а также для подачи чистого воздуха в рабочие помещения и удаления запыленного и загрязненного воздуха. Основными техническими характеристиками вентиляторов являются:

|

|

|

– производительность Q, м3/ч;

– полный напор Н, Н/м2 (давление нагнетания);

– частота вращения вала;

– мощность;

– гидравлический КПД.

В центробежных вентиляторах движение газа перпендикулярно оси вращения рабочего колеса. По создаваемому давлению центробежные вентиляторы делятся на вентиляторы низкого (Р ≤ 3 кПа), среднего (Р = 3–15 кПа) и высокого (Р > 3 кПа) давления. Центробежные вентиляторы высокого давления называют одноступенчатыми газодувками.

Компрессоры – устройства для сжатия газа и воздуха до избыточного давления более 0,2 МПа. По принципу вытеснения газа компрессоры делятся на поршневые, центробежные и ротационные. Основными группами компрессоров, используемых в химической промышленности, являются поршневые и центробежные.

Поршневой компрессор – устройство, в котором сжатие газа происходит при уменьшении замкнутого объема. Они классифицируются:

– по числу ступеней сжатия: одно-, двух- и многоступенчатые;

– по способу охлаждения: с воздушным и водяным охлаждением;

– по расположению цилиндров: с горизонтальным, вертикальным, U-образным и др.;

– по составу сжимаемого газа: азотные, кислородные, аммиачные и др.;

– по величине конечного давления: низкого (до 1 МПа), среднего (1–8 МПа), высокого (8–100 МПа), сверхвысокого (свыше 100 МПа).

Центробежные компрессоры приобрели широкое распространение. Преимущества по сравнению с поршневыми компрессорами, такими как:

– большая надежность;

– меньшие масса и габариты;

– меньшие эксплуатационные затраты.

Поэтому в химической промышленности центробежные компрессоры (особенно, унифицированные) вытесняют компрессоры поршневые.

Основным узлом центробежного компрессора являются вращающиеся лопатки. Обычно их используют для подачи больших объемов газа под давлением от 0,11 до 31,4 МПа.

Центробежные компрессоры, сжимающие газы до 0,3 МПа, называют турбовоздуходувками. Число ступеней в них составляет обычно 3–4.

Для создания более высоких давлений применяют турбокомпрессоры с числом ступеней до 16. В турбокомпрессорах при степени сжатия более 4 применяется промежуточное охлаждение газа. В многоступенчатых турбокомпрессорах колеса разделены на несколько секций, причем диаметр и ширина каждой последующей секции меньше, чем предыдущей.

|

|

|

№31 Установки пневмотранспорта. Их виды, достоинства и недостатки, области применения

Расчет пневмотранспорта заключается в определении по заданной производительности диаметра трубопровода d вн, расхода (скорости) воздуха u (м3/с) и необходимого перепада давления:

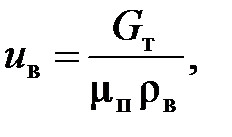

где u в – расход воздуха в трубопроводе при стандартных условиях (Р = 0,098 МПа; ρв = 1,2 кг/м3); v – скорость транспортирующего воздуха, м/с.

Скорость транспортирующего воздуха можно принять по практическим данным в зависимости от типа материала, его плотности и размера частиц. Для апатита, например, в таблице указан интервал 20–30 м/с.

Расход воздуха в трубопроводе при стандартных условиях определяется по формуле

где G т – техническая производительность установки пневмотранспорта; μп – концентрация пыли (из таблицы 7.5), кг/кг.

Техническая производительность установки пневмотранспорта G т рассчитывается по формуле

G т = G р k 1 k 2,

где G р – заданная средняя производительность по транспортируемому материалу, кг/с; k 1 – коэффициент запаса производительности (принимается равным 1,10–1,25); k 2 – коэффициент, учитывающий неравномерность подачи (для установок непрерывного действия с винтовым или шлюзовым питателем принимается равным 1; для однокамерных насосов и подъемников – 1,35–2,0; для двухкамерных насосов и подъемников – 1,05–1,10).

Полный перепад давления Δ Р (Па), необходимый для поднятия материала, находят исходя из формулы

Δ Р = (1 + х tgα) ∙ [ρм u 2 / (2 g)] ∙ (1 + ∑ξ) + ρв Н (1 + х),

где х = G м / G в – коэффициент смеси (отношение массы m м (кг) материала к массе m в (кг) воздуха на его транспортировку); tgα составляет 0,32–0,40; ξ = 0,76((1–10,64) f), где f – коэффициент сопротивления материала (табл. 9.3, Хус.).

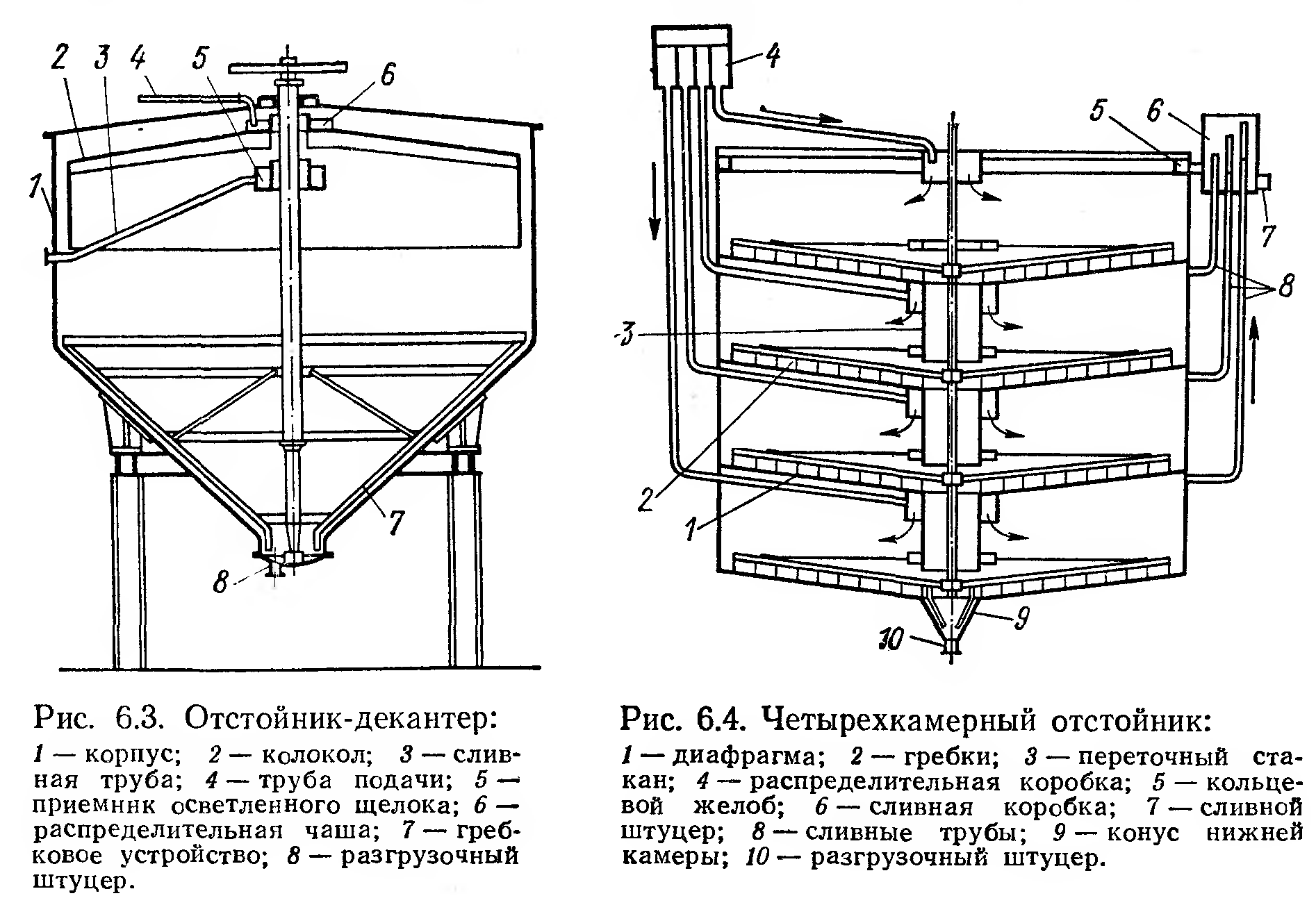

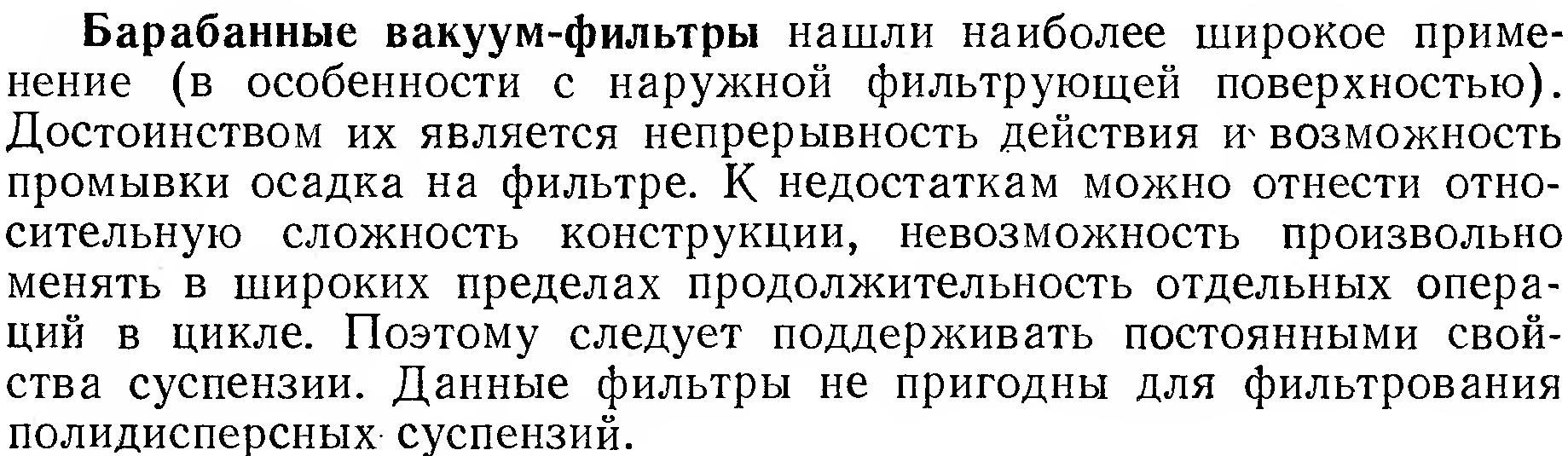

№32 Отстойники и фильтры для разделения жидкости и твердого материала

|

|

|

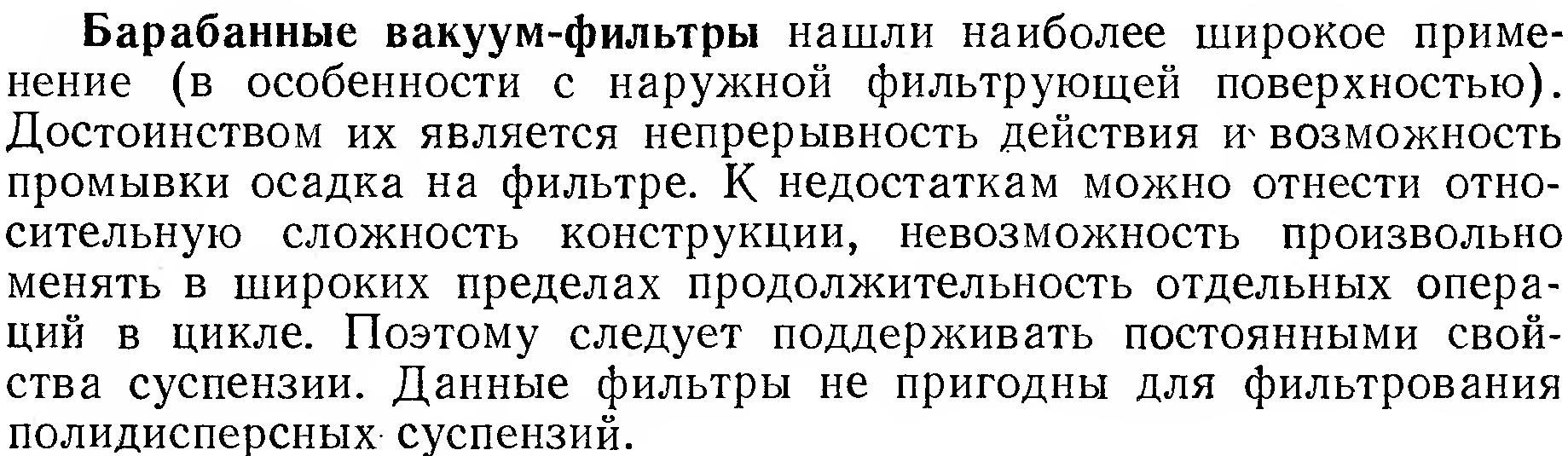

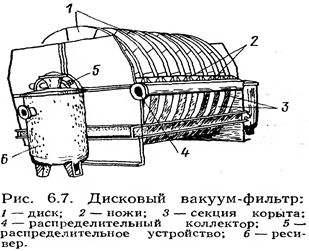

Фильтры

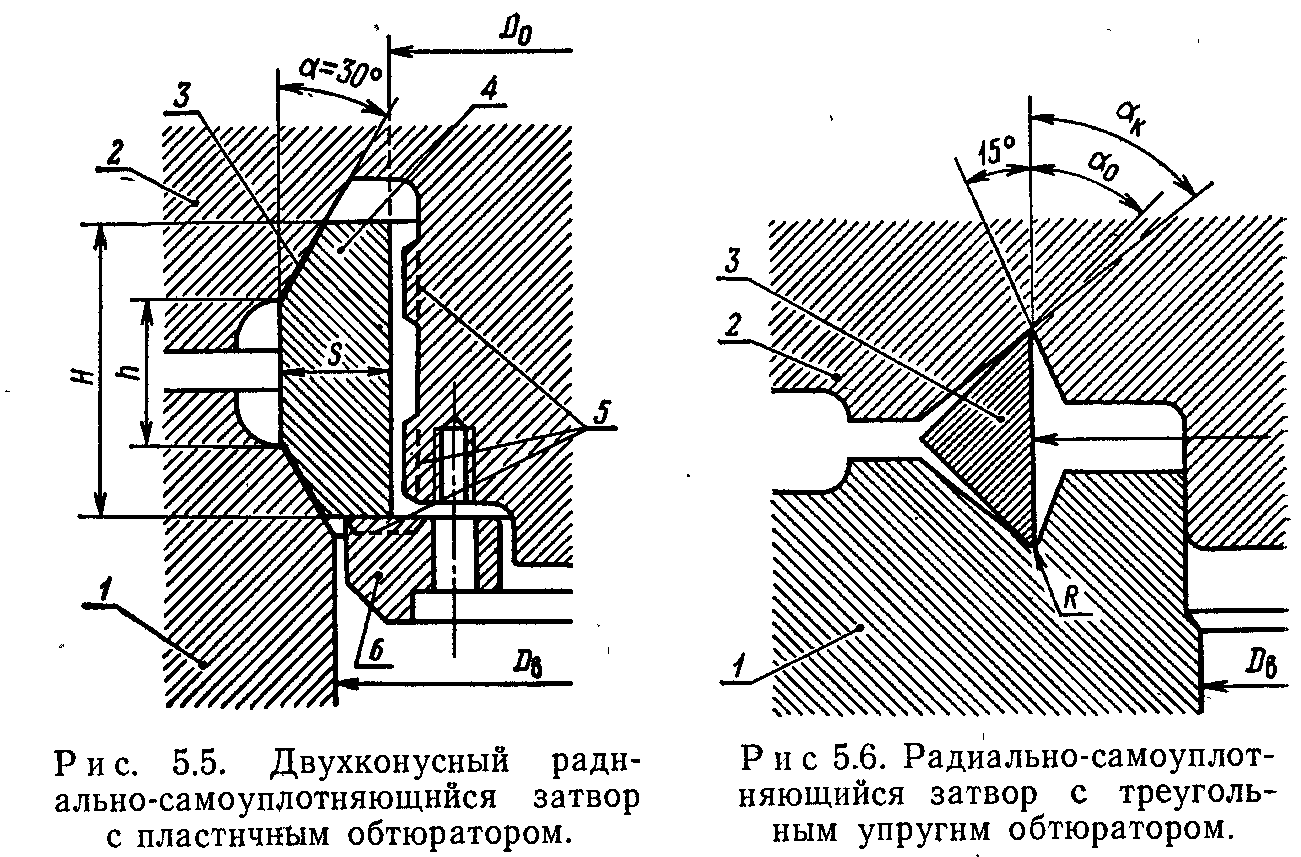

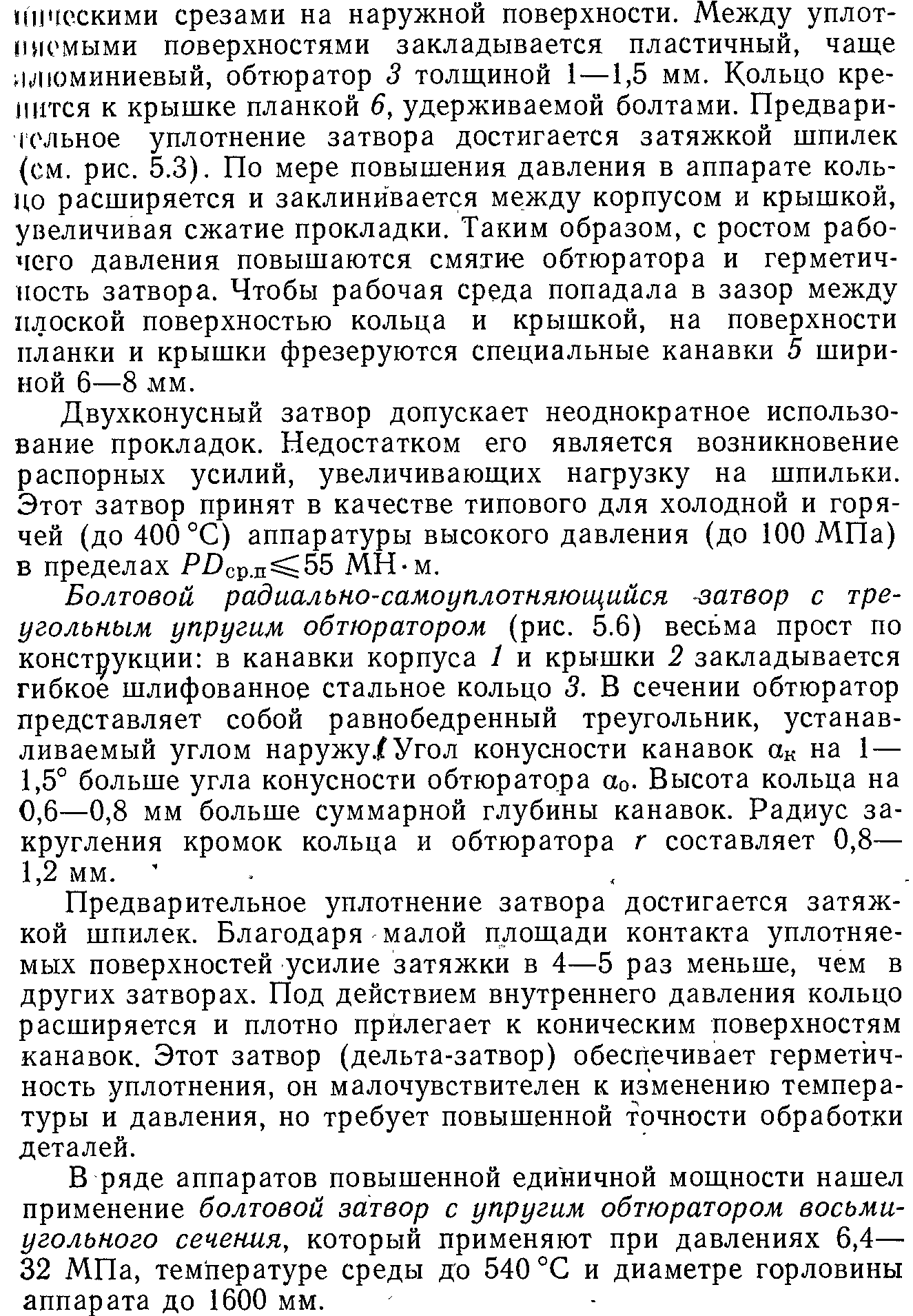

№33 Затворы для аппаратов высокого давления

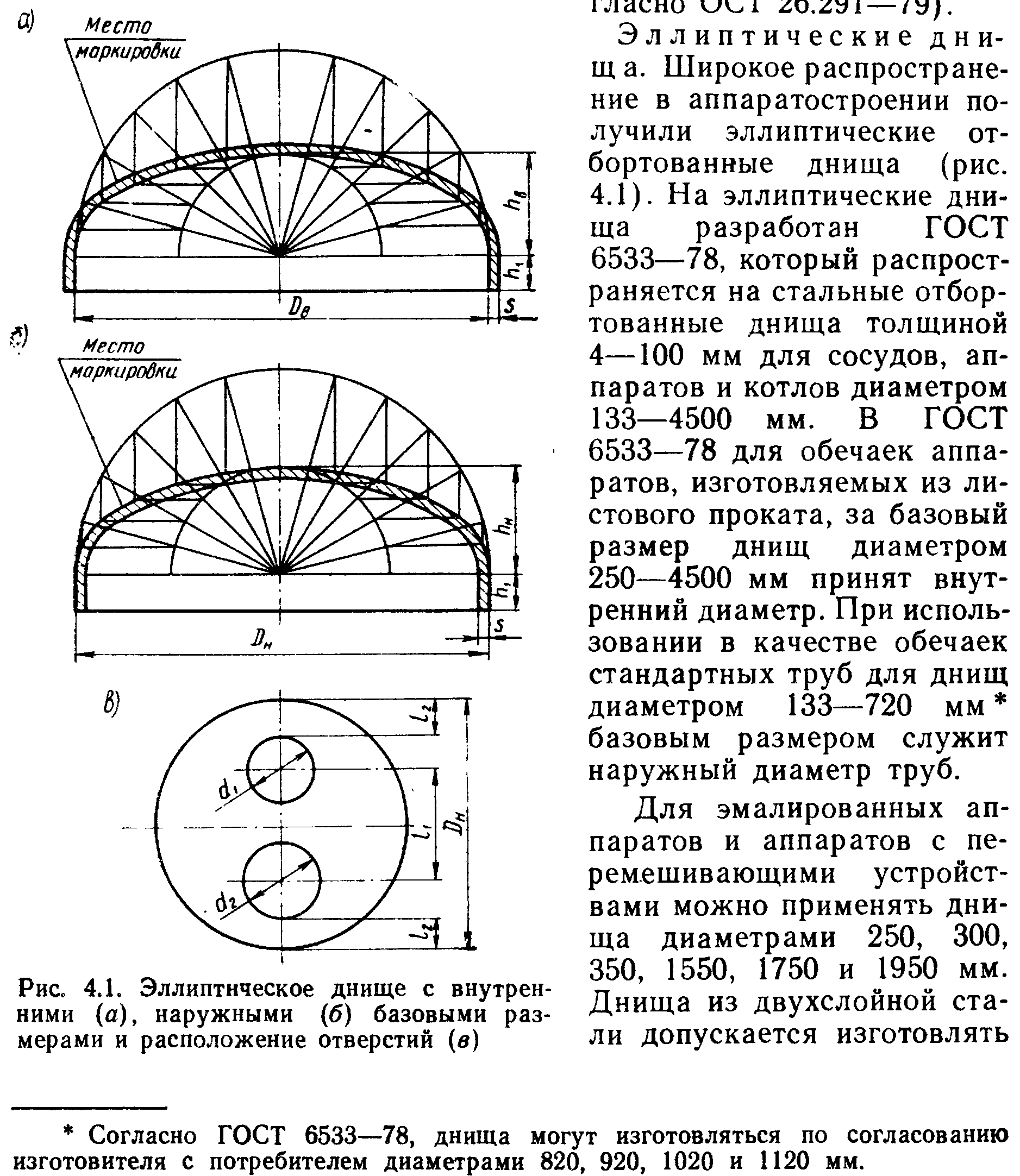

№34 Эллиптические днища, области применения

№35 Металлы и сплавы для химического машиностроения

|

|

|