|

Трубы и фасонные части трубопроводов

|

|

|

|

Материал труб выбирают с учетом коррозионной активности среды, давления и температуры.

Толщину стенок труб принимают по ГОСТам на сортимент труб, в котором указывается предельно допустимое давление [Р], либо по известному уравнению расчета S для обечаек, работающих под давлением.

Длина труб, число поворотов, количество арматуры зависят от компоновки оборудования и выбирается конструктивно на основании имеющихся компоновочных чертежей (планов, разрезов).

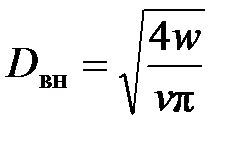

Внутренний диаметр труб рассчитывают по формуле

,

,

где w – расход жидкости (газа), м3/с; v – линейная скорость жидкости (газа) в трубопроводе.

Из анализа формулы видно, что с увеличением скорости жидкости или газа уменьшается диаметр трубы и расход материала, но возрастает гидравлическое сопротивление и расход энергии. Рекомендуемые скорости:

– для газовых систем, работающих под давлением, близким к атмосферному (создается вентиляторами, дымососами), – 12–15 м/с;

– в нагнетательных трубопроводах после газодувок и компрессоров – 15–25 м/с;

– в вакуумных линиях – 40–90 м/с;

– при движении жидкости самотеком – 0,1–0,5 м/с;

– во всасывающих трубопроводах – 0,8–2 м/с;

– в нагнетательных трубопроводах – 1,5–10 м/с.

№51 Неорганические коррозионно-устойчивые материалы

Железоуглеродистые сплавы

Наиболее широкое распространение в качестве материалов для химической аппаратуры получили стали и чугуны.

Они обладают

– высокой механической прочностью;

– хорошими физическими свойствами (высокая теплопроводность, малая теплоемкость и др.);

– вполне доступны и достаточно дешевы, что делает их основными конструкционными материалами общего и химического машиностроения.

В чистом железе без остатка может раствориться не более 2 % углерода. Сплавы, содержащие до 2,14 % углерода, называют сталями; сплавы, в которых более 2,14 % углерода (обычно от 2 до 5–6%), – чугуном.

Сталь обладает хорошими механическими и физическими свойствами, хорошо поддается обработке, относительно доступна и дешева. Главными ее недостатками являются невысокая химическая стойкость и влияние на чистоту готового продукта.

Чугуны. Сплав железа с углеродом, содержащий более 2,14 % С, называется чугуном.

Главным достоинством чугуна является низкая стоимость и доступность.

К недостаткам чугуна,, приводящих к тому, что доля чугунных изделий в химическом машиностроении в последнее время существенно снижается, можно отнести следующие:

1) пониженная прочность чугуна по сравнению со сталью, вследствие чего его применяют при температуре стенки сосуда или аппарата от –15 до +250 °С при температуре обогревающей среды не более 650 °С и давлении до 1,0 МПа;

2) ограниченная возможность его механической обработки, поэтому чугун может быть использован только в виде литья. Это, кстати, можно отнести и к достоинствам, потому что благодаря литью изделиям из чугуна можно придавать самую сложную форму;

3) из-за хрупкости чугуна стенки аппаратов приходится делать толстыми (в 2 раза толще, чем для стальных аппаратов), поэтому чугунная аппаратура всегда значительно тяжелее стальной и имеет более низкие коэффициенты теплопередачи;

4) из-за того, что чугун не поддается сварке, рубашки чугунных аппаратов всегда выполняют съемными и крепят к дополнительному фланцу на корпусе. Это приводит к уменьшению поверхности теплообмена чугунных аппаратов по сравнению со стальными аппаратами того же объема.

|

|

|

Цветные металлы

Алюминий. Главными достоинствами алюминия, благодаря которым он получил довольно широкое распространение в качестве материала химической аппаратуры являются следующие:

1) доступность по сравнению с другими цветными металлами (алюминий – самый распространенный в земной коре металл. Он входит в состав глин, полевых шпатов, слюд и многих другим минералов. Общее содержание алюминия в земной коре составляет 8 % (масс.));

2) легкость (плотность алюминия при 20 °С r = 2,699 г/см3);

3) высокая теплопроводность (в 4,5 раза выше стали);

4) стойкость к воздействию некоторых агрессивных агентов (например, концентрированной азотной кислоты, фосфорной и органических кислот), которая объясняется образованием на его поверхности плотной сплошной окисной пленки Al2O3.

Главным недостатком, ограничивающим применение алюминия, является его низкая механическая прочность. Кроме того, алюминий и его сплавы неустойчивы в щелочных средах:

Al + NaOH + H2O = Al(OH)2ONa + 3/2H2.

Алюминий применяется для изготовления мерников, резервуаров большой емкости, небольших реакционных аппаратов, теплообменников и других аппаратов, работающих без давления и при температуре стенок не выше 200 °С.

Медь. Главными достоинствами меди являются:

1) высокая теплопроводность (в 6 раз выше стали);

2) легкость обработки;

3) повышение прочности при низких температурах при сохранении пластичных свойств.

Благодаря этому медь является ценным конструкционным материалом в криогенной технике, а также широко применяется для изготовления теплообменной аппаратуры.

Главным недостатком меди, как и алюминия, является недостаточная механическая прочность.

Коррозионная активность меди не очень велика. Она весьма устойчива в нейтральных и щелочных средах, а также в растворах органических кислот.

В минеральных кислотах, а также в присутствии соединений серы медь легко подвергается коррозии., т.к. не образует защитных оксидных пленок.

Кроме того, медь имеет низкие литейные свойства и не применяется для литых деталей. Основными материалами для литья деталей и арматуры являются сплавы на основе меди – бронзы и латуни.

Латунью называется сплав меди с цинком, содержащий от 10 до 50 % цинка.

Из латуней изготовляют детали трубопроводов, фланцы, бобышки, теплообменные агрегаты, антифрикционные и коррозионностойкие детали.

Бронза – это сплав меди с оловом и другими элементами: алюминием, бериллием, кремнием, марганцем, свинцом. Бронзы обладают высокими антифрикционными свойствами, хорошо сопротивляются коррозии и обрабатываются резанием. Бронзы находят применение в узлах трения (подшипники скольжения, червячные и винтовые передачи), в водяной, паровой и масляной арматуре.

Свинец. В прошлом свинец был весьма распространенным конструкционным материалом в химическом машиностроении. В настоящее время его применение сокращается вследствие низкой механической прочности и высокой стоимости. Всюду, где возможно, свинец заменяют пластмассами или нержавеющими сталями.

Никель. Вследствие высокой механической прочности и значительной химической стойкости никель считается одним из лучших материалов химического аппаратостроения.

Никель отличается высокой устойчивостью к воздействию горячих растворов и расплавов щелочей.

Он устойчив к коррозионному действию большинства органических кислот и растворов солей (азотнокислых, хлористых, сернокислых).

Его также можно применять в тех случаях, когда требуется высокая чистота продукта или недопустимо применение кислотостойких сталей вследствие их действия как катализатора, ускоряющего ход нежелательных реакций.

Тантал обладает хорошей пластичностью, прочностью, а также тугоплавкостью (температура его плавления 3000 °С) и низкой упругостью паров. Он хорошо куется, плющится, штампуется, но плохо сваривается.

Тантал характеризуется чрезвычайно высокой коррозионной устойчивостью к действию большинства органических и неорганических кислот, растворов солей и других агрессивных сред.

Однако, как и никель, тантал чрезвычайно дорог. Он стоит примерно в 100 раз дороже хромоникелевой стали. Поэтому, из-за крайне высокой стоимости единицы объема, он применяется почти исключительно в виде фольги толщиной 0,15–0,3 мм для обкладки аппаратов.

Титан по прочности немного уступает стали, а удельный вес его почти в 2 раза меньше (4,5 г/см3). Он куется, штампуется, сваривается, хорошо поддается механической обработке, что дает возможность изготовлять из него самое разнообразное оборудование.

Титан не подвергается коррозии ни в нейтральных, ни во многих кислых растворах.

Разрушается титан в среде серной кислоты, концентрированной соляной кислоты, щавелевой кислоты, особенно при повышенной концентрации и температуре.

Т.к. стоимость титана велика (в 8–10 раз выше легированной стали), значительный интерес представляют стальные аппараты, облицованные тонким титановым листом. Однако титан со сталью не сваривается, и конструкционное решение подобных аппаратов представляет трудности.

|

|

|

|

|

|

|

|

|

Неметаллические материалы

Силикатные материалы состоят из различных солей кремневых кислот, алюмосиликатов, кальциевых и магниевых силикатов, чистого кремнезема и др. Они устойчивы к воздействию многих агрессивных сред, что определяется их химическим составом. Причем чем больше в материале содержится оксида кремния (IV), тем выше его устойчивость к кислотам (кроме плавиковой). Но такие материалы разрушаются под действием растворов щелочей и карбонатов с образованием растворимого силиката натрия, например:

SiO2 + 2NaOH = Na2SiO3 + H2O.

Материалы, содержащие в своем составе основные оксиды, устойчивы к щелочным средам, но разрушаются минеральными кислотами.

Стекло. До недавнего времени стекло применялось исключительно в лабораторной практике, но в последнее время оно находит все более широкое применение в химико-фармацевтической промышленности как самостоятельный конструкционный материал.

Важными свойствами, обеспечивающими внедрение стекла на заводах, являются:

высокая химическая стойкость;

· малый коэффициент линейного расширения;

· низкая теплопроводность;

· прозрачность.

К главным недостаткам стекла следует отнести:

· хрупкость;

· слабое сопротивление растяжению, изгибу, удару;

· чувствительность к перепадам температур.

В настоящее время стекло подвергают различным видам обработки, вплоть до закаливания и сваривания. Это позволяет изготовлять из него самые разнообразные изделия, однако наибольшее применение в ХФП нашли стеклянные трубы.

Ситаллы. Ситаллы являются стеклокристаллическими материалами, получаемыми из твердого стекла путем полной или частичной его кристаллизации, и отличаются высокой прочностью и стойкостью к термическим воздействиям, химической стойкостью. Ситаллы являются конструкционным материалом и по своей природе и технологии получения занимают промежуточное положение между обычным стеклом и керамикой. Помимо химического состава, они отличаются от обычного стекла тем, что в конечном виде имеют микрокристаллическое строение, а от керамики – тем, что они производятся путем полного плавления материалов с последующим формованием изделий из стекломассы и их кристаллизацией.

Ситаллы отличаются от большинства других новых материалов возможностью регулирования ценных свойств в процессе изготовления и более прогрессивной технологией, благодаря которой различными методами (выдуванием, вытягиванием, прессованием, прокаткой) можно получать разнообразные изделия.

По твердости они во много раз превосходят стекло, а также обладают весьма высокой химической стойкостью к действию сильных окислителей, кислот, щелочей (кроме плавиковой).

Хотя изделия из ситалла в 1,3–1,5 раза дороже изделий из стекла, их применение более рационально, так как по эксплуатационным свойствам они превосходят изделия из стекла, эмали и других силикатных материалов.

Керамические изделия изготавливают из специальных сортов глины путем формования, сушки и последующего обжига до образования каменнообразного черепка. В процессе обжига изделия покрывают глазурью, состоящей из базальта и специальных легкоплавких глин, для придания им кислотостойкости и непроницаемости.

Керамические материалы обладают высокой стойкостью к минеральным кислотам (за исключением плавиковой кислоты), стойки ко всем органическим растворителям и в несколько меньшей степени – к растворам щелочей.

Керамические изделия весьма долговечны и выходят из строя только вследствие механического разрушения. Однако они чувствительны к резким переменам температуры, поэтому нагрев и охлаждение должны проводиться медленно. Не рекомендуется проводить нагрев аппаратов прямым огнем, а при паровом обогреве температура не должна превышать 120 °С.

К другим недостаткам керамики относится ее чувствительность к ударам, толчкам, натяжениям, изгибам и т.д., что заставляет соблюдать правила эксплуатации, аналогичные правилам эксплуатации эмалированной аппаратуры.

Из керамики изготавливают разнообразную химическую аппаратуру: небольшие емкостные аппараты, поверхностные абсорберы, небольшие колонные аппараты, трубопроводы и трубопроводную арматуру.

Углеграфитовые материалы. Исходным сырьем для углеграфитовых материалов является графит, который для снижения пористости пропитывают связующими смолами – фенолформальдегидными, кремнийорганическими, эпоксидными и др.

Графит устойчив к действию большинства химически агрессивных сред, в том числе и кислот – азотной (низкой концентрации), плавиковой (концентрацией до 40 %), серной (до 50 %), соляной, уксусной, муравьиной, фосфорной. Некоторые сорта пропитанного графита стойки к действию

|

|

|

№52 Поршневые (объемные) насосы, конструкция, области применения

№53 Органические коррозионно-устойчивые материалы

Органические неметаллические материалы (ОНМ)– это органические материалы на основе полимеризационных смол, битумов, кеков, резины (пластмассы, лаки, клей и т. д.). Механические свойства и коррозионная устойчивость их изменяется в широких пределах. Особенность – низкая теплопроводность и малая устойчивость в среде сильных окислителей.

Ведущее место среди ОНМ занимают графитовые материалы (ГМ).

Графит инертен ко многим агрессивным средам, термостоек и теплопроводен (используется, например, для изготовления выносных теплообменников упарки фосфорной кислоты). Для изготовления химической аппаратуры применяют специальный графит марок ЗХП или АРВ.

Графитопласты (антегмиты) – коррозионно-стойкие, теплопроводные материалы, полученные прессованием графитового порошка с фенолформальдегидной смолой с последующей термообработкой. Используют для изготовления труб, плитки. Антегмиты различаются марками.

Фаолит - термореактивная пластмасса, представляет собой композицию на основе фенолформальдегидной смолы и кислотостойкого наполнителя (графита, асбеста). Он устойчив к растворам соляной кислоты любых концентраций, серной кислоте, фосфорной кислоте с концентрацией до 80% при температуре до 70°С, к растворам многих солей. Не рекомендован для растворов щелочей и азотной кислоты. Хотя известна специальная композиция кислотощелочестойкого фаолита – фуралит, который стоек к раствору NaOH с концентрацией до 40%, к соляной кислоте и серной кислоте с концентрацией до 28,7% при температуре 120°С.

Винипласт (поливинилхлорид) - термопластичный конструкционный материал на основе поливинилхлорида с различными добавками. Из него делают листы шириной 2–20 мм, трубы диаметром 6–16- мм, стержни диаметром 5–22 мм. Винипласт обладает высокой химической стойкостью, удовлетворительной прочностью, легко перерабатывается в изделие прессованием. Однако он обладает низкой ударной вязкостью, вследствие чего не может использоваться в условиях вибрации, а также малой теплостойкостью и высоким коэффициентом линейного расширения (в 6 раз больше, чем у стали). Из винипласта изготавливают аппараты диаметром 250–1400 мм. При температуре 40°С он устойчив к азотной кислоте, имеющей концентрацию свыше 50%, серной кислоте, NaOH, 40%-й плавиковой и 32%-й гексафторкремниевой кислотам, но при повышении температуры до 60–70°С теряет устойчивость в этих средах.

Фторопласты – фторсодержащие полимерные материалы этиленового ряда. Широкое применение получил фторпласт-4 (тефлон). Он обладает очень высокой химической устойчивостью в любых средах и высокой термостойкостью. Основные недостатки – склонность к ползучести и высокая стоимость марки А, Б, В. Марка А используется для изготовления пленки, Б – крупных изделий, В – мелких изделий.Температура применения от –296 до 260°С. Фторопласты не склеиваются и не свариваются. Изделия из них (трубы, пленки, плитки и т. д.) изготавливаются методом спекания под давлением. Фторопласты обладают низким коэффициентом трения, поэтому их используют в качестве материала для набивки сальников, прокладок для фланцев. Используют как конструкционный материал для изготовления теплообменников, работ. в коррозионно-активных средах.

Полиэтилен находит широкое применение, так как может работать в интервале температур от –70 до 60°С. Устойчив к серной кислоте с концентрацией до 50%, соляной и плавиковой кислотам любой концентрации, щелочам, большинству солей. Обладает низкими газопроницаемостью и влагопоглощением. Применяется для изготовления вентиляторов, труб, арматуры, обкладок для аппаратов, тары. Преимуществом полиэтиленовых труб надметаллическими:низкая плотность, хим. стойкость, морозостойкость, и, что особенно важно, не разрушаются при замерзании в них воды.

Резина и эбонит для защиты оборудования от коррозии методом гуммирования. Их получают на основе натурального или синтетического каучука. В сыром виде это механическая смесь каучука, серы, наполнителя и добавок. Мягкие резины содержат 2–4 массовых частей, а эбонит – 30–60 массовых частей серы. Температурные интервал их применения – от –50 до 90°С. Устойчивы в соляной кислоте любой концентрации, в растворах серной кислоты с концентрацией до 70%, а также в атмосфере влажного хлора. Резиновые покрытия отличаются высокой стойкостью к вибрации и перепадам температуры. Гуммирование используется для защиты емкостных и колонных аппаратов, мешалок, центрифуг, деталей трубопроводов и т. д. Осуществляется путем наложения листового покрытия с последующей его вулканизацией или нанесением слоя раствора резины. Вулканизацию обычно проводят паром. Большие аппараты без давления вулканизируют открытым способом, нагревая покрытие из специальных сортов резины горячей водой.

№54 Ленточный, пластинчатый питатель. Конструкция, применение

Ленточный питатель представляет собой короткий ленточный конвейер 1, на который установлен расходный бункер 2. Высоту слоя материала регулируют заслонкой (шибером) 3, количество подаваемого материала – скоростью движения ленты (0,08–0,40 м/с).

Количество подаваемого материала может быть рассчитано по формуле

G р = vB м h мψн,

где B м, h м – ширина и высота слоя материала на ленте (обычно B м = В – 0,1 м, где В – ширина ленты).

Пластинчатые питатели – аналогичны по конструкции ленточным, но вместо ленты используется бесконечная цепь, набранная из плоских пластин (звеньев) (подобно эскалатору метро). Расход энергии в 2 раза меньше, чем для ленточных питателей. Применяются для дозирования горячих и крупнокусковых материалов.

№55 Шнековый питатель. Устройство, области применения

Шнековые (винтовые) питатели – используются для подачи пылевидных, зернистых горячих или гигроскопичных материалов, их производительность регулируется скоростью вращения шнека.

Шнековые (винтовые) питатели – используются для подачи пылевидных, зернистых горячих или гигроскопичных материалов, их производительность регулируется скоростью вращения шнека.

2 – расходный бункер; 4 – корпус;

Винт.

При заметной разности давлений в бункере и аппарате используют винтовые питатели с переменным шагом винта, благодаря чему создается пробка из уплотненного материала, препятствующая утечке газа. Количество подаваемого материала рассчитывается согласно формуле

G р = FSn φ С г ρн,

где F – площадь поперечного сечения винта, м2; S – шаг винта; n – частота вращения вала, с–1; φ – коэффициент заполнения питателя С г – коэффициент, учитывающий влияние угла наклона.

Обычно S = (0,8–1,3) D шн; для хорошо сыпучих материалов S = D шн, для плохо сыпучих и влажных материалов S = 0,8 D шн.

Частота вращения вала n =  где А – коэффициент, учитывающий свойства материала (см. табл. 7.4, Тетеревков).

где А – коэффициент, учитывающий свойства материала (см. табл. 7.4, Тетеревков).

Коэффициент С г изменяется в пределах от 1,0 до 0,6 при изменении угла подъема от 0 до 20°.

№56 Требования к оборудованию

Технологические требования:

1) максимальная производительность при минимальных затратах материалов, энергии и труда; достигается выбором оптимальной конструкции и режима работы, обеспечивающих максимальную интенсивность;

2) устойчивость заданного технологического режима и основных параметров процесса;

3) механизация и автоматизация вспомогательных процессов загрузки и выгрузки;

4) конструкция аппаратов должна отвечать требованиям техники безопасности и промышленной санитарии (исключение вредных выбросов, излучения и вибрации, герметизация и изоляция аппаратов).

Конструктивные требования:

1) механическая прочность, т. е. способность выдерживать рабочие нагрузки, обеспечивается правильным расчетом толщины стенок с учетом влияющих факторов и запаса прочности;

2) устойчивость – способность сохранять в рабочем состоянии первоначальную форму с учетом силовых факторов, способствующих потере устойчивости, например, опрокидывающего момента от ветровой нагрузки;

3) долговечность и надежность, обычно принимаемые при расчетах 10-12 лет, фактически могут значительно отличаться; достигаются применением коррозионноустойчивых материалов и защитных покрытий, выполнением своевременного ремонта, правильной эксплуатацией;

4) герметичность обеспечивается изготовлением цельносварных конструкций и уплотнений;

5) простота устройства, ремонта и обслуживания;

6) технологичность конструкции, т. е. простота и невысокая стоимость изготовления, стандартизация и нормализация узлов;

7) транспортабельность; по согласованию с Министерством путей сообщения к транспортировке по железной дороге допускаются аппараты, имеющие максимальные диаметр 4380 мм, длину 11 м, массу 400 т. Буксировкой на плаву возможна транспортировка аппаратов с максимальными диаметром до 10 мм и длиной до 100 м. Если размеры аппарата больше указанных, то аппарат собирается непосредственно на месте использования;

8) экономичность, т. е. минимальная стоимость проектирования, изготовления и эксплуатации;

9) высокие удельная производительность и коэффициент полезного действия;

10)стабильное обеспечение требуемого технологического режима;

11)унификация, а именно максимальное использование унифицированных узлов и деталей, руководство ГОСТами, регламентирующими типы, параметры и основные размеры аппаратов.

№57 Затворы аппаратов высокого давления с упругой деформацией. Конструкция

№58 Влияние различных факторов (температуры, природы и концентрации реагентов, особенностей конструкции) на скорость коррозии

Ø состояние поверхности – полировка, шлифовка приводят к значительному снижению скорости коррозии (меньше трещин, дефектов), в атмосферных условиях вероятность конденсации водяного пара на гладких поверхностях значительно меньше, чем на шероховатых, так коррозионная стойкость полированных образцов стали Х18Н10Т в 6–12 раз выше, чем для грубошлифованных;

Ø механическое напряжение в металле – коррозионному растрескиванию подвержен металл сварного шва, так как в зонах, примыкающих к шву, возникают растягивающие усилия, изменяющие состав и структуру металла, по этой причине не рекомендуется использовать швы внахлестку, швы химической аппаратуры свариваются преимущественно встык.

№59 Лотковый вибрационный питатель. Устройство, применение

В последнее время широкое применение находят вибрационные питатели, используемые для пылевидных, зернистых и кусковых материалов. К их достоинствам можно отнести простоту и надежность в использовании. Такие питатели снабжены вибраторами (чаще всего электромагнитными, когда количество дозируемого материала регулируется изменением напряжения). Скорость движения материала по лотку составляет 0,1–0,3 м/с.

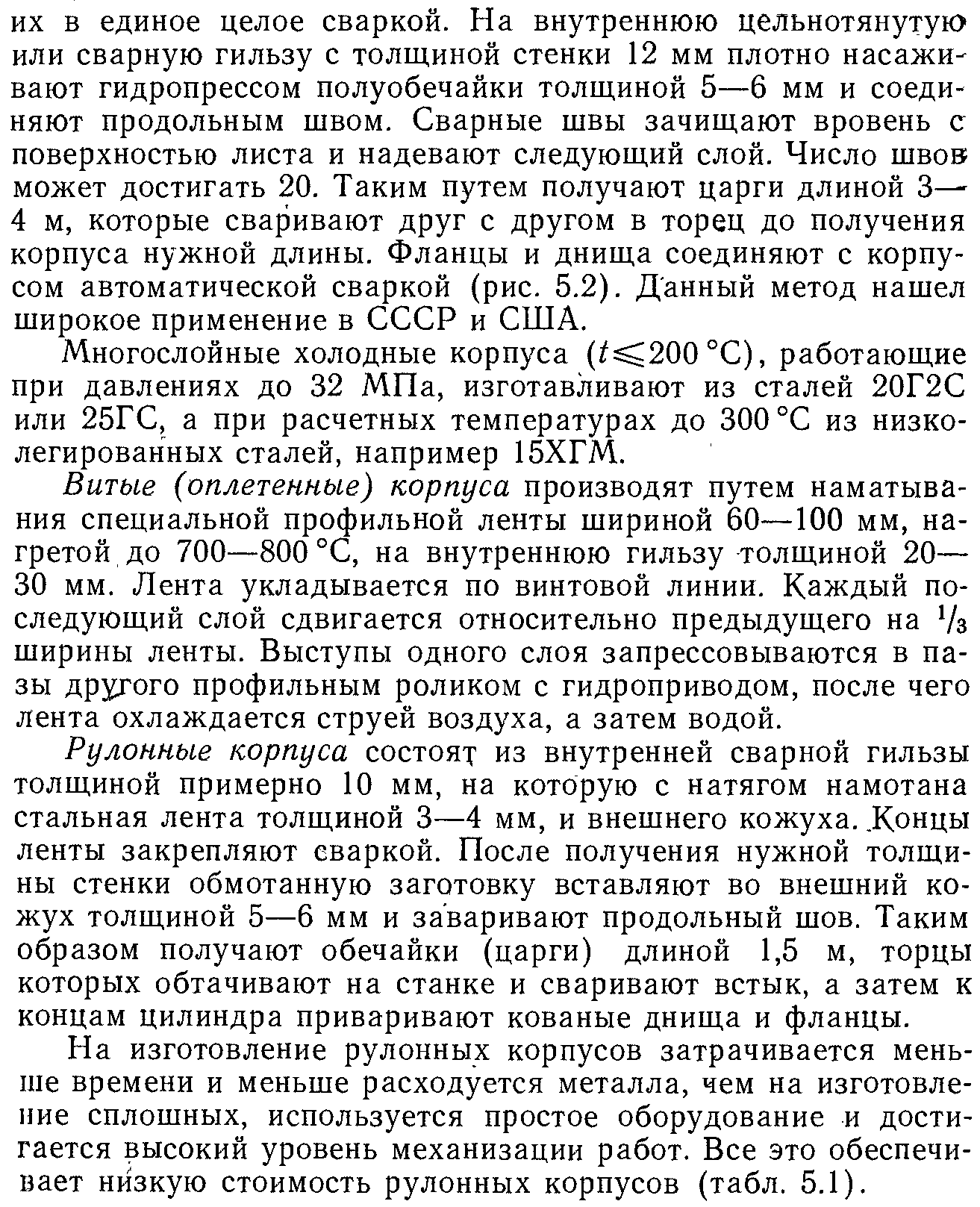

№60 Способы изготовления толстостенных аппаратов

Корпус – основной элемент, так как воспринимает основную нагрузку от внутреннего давления. Имеет значительную толщину стенок. Как правило, стоимость производства корпуса определяет стоимость колонны. Изготавливают корпуса в виде различных конструкций, соответственно для изготовления используются различные методы.

№ 61 Бункеры и затворы для сыпучих материалов

Бункеры должны отвечать следующим требованиям:

• непрерывность потока и равномерность истечения материала при открытом затворе;

• обеспечение постоянной плотности материала независимо от степени заполнения бункера;

• отсутствие «мертвых зон».

Форма бункера определяется свойствами материала, для которого он предназначен (размер частиц, угол естественного откоса, физико-механические свойства и т. д.). Например, бункеры круглого сечения используются для хранения пылевидных, мелкозернистых веществ (сода, апатит, триполифосфат); квадратные и прямоугольные – для кусковых и слеживающихся материалов.

Для обеспечения гарантированного высыпания из бункера угол наклона конусной части должен быть на 5–10° больше угла естественного откоса материала. Чаще всего угол полураствора конуса составляет 30–45°.

Для устранения образования сводов используют электровибраторы (для налипающих веществ) или пористые плиты, через которые подают воздух для улучшения текучести материала.Для предотвращения самопроизвольного вытекания материала из бункера в тех случаях, когда не требуется точная дозировка, используются затворы. К затворам предъявляется общее требование: они должны открываться и закрываться при минимальных усилиях.

Типы затворов:

Ø откидной клапанный затвор – используется при необходимости полного опорожнения бункера; его конструкция представлена на рис.__, где 1 – горловина бункера, 2 – клапан, шарнирно закрепленный на горловине, 3 – трос с рукояткой для открытия (закрытия), 4 – противовес прижимающий;

Ø шиберный затвор – пригоден для регулировки, может устанавливаться горизонтально, вертикально и под углом;

Ø подпорный лотковый затвор – позволяет регулировать расход материала и перекрывать выпускное отверстие при заполненном бункере; при горизонтальном положении лотка материал находится под углом, меньшим угла естественного откоса, и ссыпание невозможно;

Ø секторные затворы – позволяют регулировать скорость высыпания материала.

№ 62 Затворы аппаратов высокого давления с пластичной деформацией. Конструкция

№ 63 Аппараты для разделения гетерогенных систем (газ – твердое)

№64 Расчет колонных аппаратов на прочность и устойчивость

К колонным аппаратам относятся вертикальные цилиндрические сосуды постоянного или переменного сечения с внутренними устройствами либо без них, предназначенные для осуществления тепломассообменных процессов.

Наиболее ответственными частями колонных аппаратов являются корпус и опорный узел, на которые помимо действующей нагрузки от давления реакционной среды, силы тяжести аппарата и реагентов в нем оказывают дополнительное воздействие внешние силы, а именно – ветровая и сейсмическая нагрузки. Поэтому действие данных сил необходимо учитывать при расчете аппаратов колонного типа.

Толщину стенок цилиндрического корпуса, конических переходов и днищ определяют по ранее рассмотренным методикам расчета тонкостенных цилиндрических обечаек, исходя из величин избыточного внутреннего или наружного давления. После чего стенки аппарата рассчитываются на прочность и устойчивость с учетом действия ветровой нагрузки и сейсмического воздействия (расчет приведен в разделе 4 ГОСТ 24756–81).

Прежде всего, необходимо отметить, что согласно ГОСТ расчету на ветровую нагрузку подлежат не все вертикально расположенные аппараты, а только удовлетворяющие следующим условиям:

высота аппарата Н >10 м при Н ≥ 1,5 D min.; либо Н ≤10 м при Н ≥ 5 D min

Расчету на сейсмическое воздействие подлежат аппараты колонного типа, расположенные в районах с сейсмичностью 7 и более баллов. Республика Беларусь не является сейсмически опасным регионом, поэтому для промышленных предприятий, расположенных на территории страны, расчеты на сейсмическое воздействие не выполняются (в рамках настоящего курса не рассматриваются).

При расчете колонного аппарата устанавливаются следующие основные расчетные сечения:

– поперечные сечения корпуса, переменные по толщине стенки или диаметру;

– сечение в месте присоединения опорной обечайки;

– сечение в местах расположения отверстий в опорной обечайке;

– в месте присоединения опорного кольца;

– дополнительные сечения для расчета местных нагрузок.

Колонный аппарат рассчитывается для следующих условий работы:

– рабочие условия;

– условия испытаний;

– условия монтажа.

Расчет стенок колонного аппарата включает проверку на прочность и устойчивость.

Расчет на прочность. Сначала во всех сечениях корпуса выполняют расчет напряжений.

Проверка устойчивости проводится для колонн, работающих под внутренним избыточным давлением и без давления. Если толщина стенки опорной обечайки меньше либо равна толщине самой нижней обечайки колонны, то расчет на устойчивость для колонны не проводят.

№65 Химическая коррозия

Химическая коррозия - это вид коррозионного разрушения металла, связанный с взаимодействием металла и коррозионной среды, при котором одновременно окисляется металл и происходит восстановление коррозионной среды. Химическая коррозия не связана с образованием, а также воздействием электрического тока.

Движущей силой (первопричиной) химической коррозии является термодинамическая неустойчивость металлов. Они могут самопроизвольно переходить в более устойчивое состояние в результате процесса:

Металл + Окислительный компонент среды = Продукт реакции

При этом термодинамический потенциал системы уменьшается.

По знаку изменения термодинамического потенциала можно определить возможность самопроизвольного протекания химической коррозии. Критерием обычно служит изобарно-изотермический потенциал G. При самопроизвольном протекании химического процесса наблюдается убыль изобарно-изотермического потенциала.

Виды коррозионных разрушений..

Наиболее опасной является местная коррозия, которая при малой общей коррозии в отдельных местах может создать резкую концентрацию механических напряжений, в свою очередь содействующих дальнейшему разрушению металла.

Выявляемые микроскопическим исследованием коррозионные разрушения все опасны и особенно интеркристаллитная коррозия, ослабляющая связь между металлическими зернами, и транскристаллитняя коррозия, возникающая под действием, механических напряжений и приводящая к развитию трещин. Наименее опасна селективная коррозия — результат травления стали при сохранении карбидных зерен (цементит, мартенсит) или потеря цинка из латуней.

Типы коррозионных процессов. Часто одни и те же типы коррозионных разрушений металла могут быть вызваны разными процессами коррозии. Коррозионные процессы бывает трудно отнести только к какому-либо определенному типу, так как они нередко происходят одновременно (атмосферная коррозия). По природе гетерогенных процессов взаимодействия окружающей среды с металлами эти процессы можно разделить на два основных типа:

- газовая коррозия - коррозионное разрушение под воздействием газов при высоких температурах;

- коррозия в жидкостях-неэлектролитах.

Газовая коррозия - наиболее распространенный вид химической коррозии. При высоких температурах поверхность металла под воздействием газов разрушается.

Газовой коррозии подвержены детали и узлы машин, работающих при высоких температурах, — двигатели поршневого и турбинного типа, ракетные двигатели и т. п.

Скорость окисления металла зависит от скорости собственно химической реакции и скорости диффузии окислителя через пленку, а поэтому защитное действие пленки тем выше, чем лучше ее сплошность и ниже диффузионная способность. Сплошность пленки, образующейся на поверхности металла, можно оценить по отношению объема образовавшегося оксида или другого какого-либо соединения к объему израсходованного на образование этого оксида металла (фактор Пиллинга—Бэдвордса).

Существует три вида пленок, которые могут образоваться:

- тонкие (невидимые невооруженным глазом);

- средние (дают цвета побежалости);

- толстые (хорошо видны).

Чтобы оксидная пленка б

|

|

|