|

Изучить работу и устройство оросительных охладителей

|

|

|

|

В оросительных охладителях хладоноситель проходит в закрытых каналах (винтообразных, из прямых труб, из труб фасонного сечения), а по открытой поверхности аппарата стекает продукт сверху вниз.

Молоко или сливки поступают из распределительной чаши через мелкие отверстия на рифленую поверхность охлаждения, образованную винтообразным каналом фасонного сечения. Внутри канала проходит хладагент (вода или рассол). Продукт, стекая по поверхности аппарата, охлаждается. Аналогично происходит охлаждение и в плоском трубчатом охладителе, а также с каналами фасонного сечения.

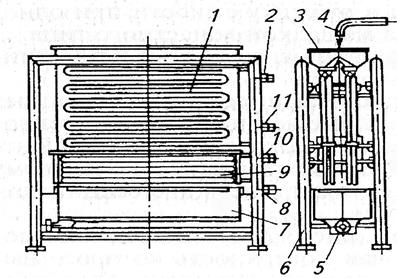

Рис. 1. Открытый оросительный охладитель:

Секция охлаждения холодной водой; 2-патрубок для выхода холодной воды; 3-распределительный желоб; 4-патрубок для подачи продукта; 5-патрубок выхода охлажденного молока; 6-рама; 7-сборник; 8-патрубок для подачи рассола; 9-подача холодной воды; 10-патрубок для выхода рассола; 11-вход холодной воды.

В отличие от цилиндрических охладителей, которые изготовляют только односекционными—одноярусными, плоские охладители бывают одноярусными (одна секция) для охлаждения только водой или только рассолом и двухъярусными (верхняя и нижняя секции) для охлаждения и водой, и рассолом. Кроме того, охладители могут состоять из нескольких параллельно расположенных секций, на которые продукт поступает одновременно, как правило, из общего желоба. Это так называемые пакетные охладители. Секции их бывают трубчатые или с каналами фасонного сечения, или плоскими, изготовленными путем сварки из штампованных листов с волнистой поверхностью (каждая секция такого охладителя состоит из двух частей, выштампованных так, что после сварки образуется два канала — для воды и рассола). В пакетном охладителе процесс охлаждения осуществляется следующим образом. Молоко из трубопровода поступает в приемник, далее оно орошает трубы секций охлаждения водой и рассолом. Хладагент поступает через коллекторы одновременно во все параллельные секции. Охлажденный продукт попадает в сборник и через патрубок отводится из аппарата. Для удобства мойки параллельные секции прикреплены к коллекторам подвижно: они могут поворачиваться в горизонтальной плоскости около опор (книжечного типа) или же перемещаться в горизонтальной плоскости одна параллельно другой (камерного типа).

|

|

|

Во избежание разбрызгивания и загрязнения молока пакетные охладители с обеих сторон закрывают крышками.

Цилиндрические охладители изготовляются поверхностью охлаждения 0,5-4,5 м2 я производительностью до 1000 л/ч; трубчатые—от 2,4 до 14,5 м2 и производительностью до 4000 л/ч, производительность пакетных охладителей до 15000 л/ч.

Допускаемое давление хладагента у цилиндрических охладителей и с каналами фасонного сечения не должно превышать 0,5 мм, а у трубчатых охладителей в зависимости от диаметра труб и толщины их стенок 0,5—2 мм.

В оросительных охладителях можно применять аммиачное и фреоновое охлаждение (охладители с непосредственным испарением). При этом должны быть приняты меры, предотвращающие утечку аммиака или фреона из системы. Так как аммиак разрушает медные трубы, необходимо изготовлять трубы из нержавеющей стали. Возможно сочетание охладителя с индивидуальным компрессором. В этом случае может быть выбран наиболее рациональный режим работы охладителя, который в данном случае является испарителем компрессора.

При обычных условиях эксплуатации (температура испарения выше — 34° С) эти установки работают под избыточным давлением, которое, как правило, не достигает опасных с точки зрения прочности аппарата величин.

|

|

|

Однако, при внезапном нагревании труб (например, при мойке аппарата) может произойти бурное вскипание хладагента, повышение давления в трубах до 10—-20 атм. При этом не исключены серьезные аварии.

Рис. 2 - Схема включения комбинированной установки с аммиачным охлаждением:

Рис. 2 - Схема включения комбинированной установки с аммиачным охлаждением:

1—секция водяного охлаждения; 2 —секция аммиачного охлаждения; 3 —аккумулятор; 4 —поплавковый регулирующий вентиль; 5—бародросселиругощий вентиль; 6 — труба для жидкого аммиака; 7 — трубопровод для газообразного аммиака; 8— мановакуумметр; 9— патрубок для входа молока; 10— патрубок для входа воды; 11 —патрубок для выхода воды; 12—трубопровод для аммиака; 13 —запорный вентиль; 14—фильтр; 15 —маслоотделитель; 16— запорный вентиль; 17— предохранительный клапан; 18— патрубок для выхода охлажденного молока.

Нагретое молоко, поступая через патрубок 9 и трубчатый распределитель, орошает поверхность водяного охлаждения. Охлаждающая вода поступает через патрубок 10 и выходит через патрубок 11.

Доохлаждается продукт в секции аммиачного охлаждения. Жидкий аммиак поступает по трубопроводу 12 в аккумулятор 3; при этом он проходит запорный вентиль 13, фильтр 14 и поплавковый регулирующий вентиль 4. Из аккумулятора жидкий аммиак стекает по трубе 6 в нижнюю часть секции аммиачного охлаждения. На этом пути установлен маслоотделитель 15. В трубках охладителя хладагент испаряется и образующиеся пары отводятся через трубопровод 7 с запорным вентилем 16 в верхнюю часть аккумулятора. Газообразный же аммиак проходит через автоматический бародросселирующий вентиль 5, поддерживающий постоянное давление аммиака. Давление аммиака контролируют по мановакуумметру 8, установленному на трубопроводе 7. Предохранительный клапан 17 отрегулирован на давление 5 атм.

|

|

|