|

Энтальпия водяного пара и газов

|

|

|

|

Водяной пар применяют на гидрометаллургических переделах и в цехах электролитического рафинирования для подогрева или выпаривания растворов. Нагрев осуществляется вдуванием пара в нагреваемый раствор (нагрев острым паром) или через стенки труб теплообменных аппаратов (змеевики, паровые рубашки) - нагрев глухим паром. В последнем случае следует добиваться конденсации греющего пара. Иначе будут большие потери тепла.

На нагревание с применением теплообменников расходуют чаще всего влажный пар. Сухой перегретый пар расходуют значительно реже, поскольку при этом сильно ухудшается теплопередача. Для нагрева растворов в открытых сосудах (сообщающихся с атмосферой) применяют пар под давлением 1–4 ат. В автоклавы пар подают под давлением 25–45 ат, в теплообменники - под давлением 6–8 ат. Расход пара на нагревание определяют по уравнениям:

при нагреве острым паром:

Р= [P1C1(T2–T1)+П]/(ТСП–Т2),

где Р – расход пара;

Р1 – количество нагреваемой жидкости;

С1 – теплоемкость жидкости;

Т2 – конечная температура жидкости;

Т1 – начальная температура жидкости;

П – потери тепла;

ТСП–теплосодержание греющего пара.

При нагреве глухим паром

Р=[Р1С1(Т2–Т1)+П]/(ТСП–T3),

где Т3 – температура греющего пара.

Величину потерь тепла (ккал/ч) можно найти из следующих выражений:

П = КПа(Та – Тв); К=8+0,05Та ккал/(м2-ч-0С),

где Па — наружная поверхность аппарата;

Та — температура этой поверхности;

Тв — температура воздуха в цехе.

Сведения о необходимой для расчетов энтальпии влажного пара приведены в таблице 18.

ТАБЛИЦА 18 Энтальпия влажного пара

| Давление, ат | Температура, 0С | Энтальпия, ккал/кг | Давление, ат | Температура, 0С | Энтальпия, ккал/кг | ||||

| жидкости | испарения | пара | жидкости | испарения | пара | ||||

| 1,0 | 99,1 | 99,1 | 540,9 | 640,0 | 6,0 | 158,1 | 159,4 | 499,9 | 659,3 |

| 1,2 | 104,2 | 104,3 | 537,0 | 641,1 | 7,0 | 164,2 | 165,7 | 495,2 | 660,9 |

| 1,4 | 108,7 | 108,9 | 533,9 | 642,8 | 8,0 | 169,6 | 171,4 | 490,9 | 662,3 |

| 1,6 | 112,7 | 112,9 | 531,4 | 644,3 | 9,0 | 174,5 | 176,6 | 486,8 | 663,4 |

| 1,8 | 116,3 | 116,6 | 529,1 | 645,7 | 10,0 | 179,0 | 181,3 | 483,1 | 664,4 |

| 2,0 | 119,6 | 119,9 | 527,0 | 646,9 | 15,0 | 197,4 | 200,7 | 466,7 | 667,4 |

| 3,0 | 132,9 | 133,4 | 518,1 | 651,5 | 20,0 | 211,4 | 215,8 | 452,9 | 668,7 |

| 4,0 | 142,9 | 143,7 | 511,1 | 654,9 | 30,0 | 238,8 | 239,1 | 429,5 | 668,6 |

| 5,0 | 151,1 | 152,2 | 505,2 | 657,3 | 40,0 | 249,2 | 257,4 | 409,2 | 668,6 |

При проведении металлургических расчетов, особенно при составлении тепловых балансов, необходимо знать среднюю теплоемкость газов при постоянном давлении.

|

|

|

В таблице 19 приведены данные для наиболее часто встречающихся в металлургии газов.

Таблица 19. Средние теплоемкости различных газов, ккал/м3-0С)

| Температура, 0С | O2 | N2 | CO | H2 | CO2 | H2O | SO2 | CH4 | Воздух | SO3 |

| 0,312 | 0,309 | 0,310 | 0,305 | 0,382 | 0,357 | 0,414 | 0,370 | 0,310 | 0,51 | |

| 0,315 | 0,310 | 0,311 | 0,308 | 0,406 | 0,360 | 0,433 | 0,392 | 0,311 | – | |

| 0,319 | 0,310 | 0,312 | 0,310 | 0,427 | 0,364 | 0,451 | 0,420 | 0,312 | – | |

| 0,324 | 0,312 | 0,314 | 0,310 | 0,446 | 0,368 | 0,467 | 0,451 | 0,314 | – | |

| 0,329 | 0,314 | 0,317 | 0,311 | 0,461 | 0,374 | 0,482 | 0,481 | 0,317 | – | |

| 0,334 | 0,317 | 0,321 | 0,312 | 0,475 | 0,380 | 0,494 | 0,511 | 0,321 | – | |

| 0,338 | 0,320 | 0,324 | 0,313 | 0,488 | 0,386 | 0,505 | 0,540 | 0,324 | – | |

| 0,343 | 0,323 | 0,328 | 0,314 | 0,499 | 0,392 | 0,514 | 0,568 | 0,327 | 0,7 | |

| 0,346 | 0,326 | 0,331 | 0,315 | 0,509 | 0,398 | 0,521 | 0,596 | 0,330 | – | |

| 0,350 | 0,329 | 0,334 | 0,316 | 0,518 | 0,405 | 0,529 | 0,621 | 0,334 | – | |

| 0,353 | 0,332 | 0,337 | 0,318 | 0,526 | 0,412 | 0,534 | 0,645 | 0,337 | – | |

| 0,356 | 0,335 | 0,340 | 0,319 | 0,534 | 0,418 | 0,540 | 0,666 | 0,340 | 0,73 | |

| 0,359 | 0,338 | 0,343 | 0,321 | 0,541 | 0,424 | 0,544 | 0,684 | 0,342 | – | |

| 0,361 | 0,340 | 0,346 | 0,323 | 0,547 | 0,431 | 0,549 | 0,690 | 0,345 | – | |

| 0,363 | 0,343 | 0,348 | 0,325 | 0,553 | 0,437 | 0,554 | 0,707 | 0,347 | – | |

| 0,365 | 0,345 | 0,350 | 0,327 | 0,558 | 0,443 | 0,559 | 0,724 | 0,351 | – | |

| 0,367 | 0,347 | 0,352 | 0,328 | 0,567 | 0,448 | 0,564 | – | 0,353 | – | |

| 0,369 | 0,349 | 0,354 | 0,330 | 0,571 | 0,454 | 0,569 | – | 0,355 | – | |

| 0,375 | 0,354 | 0,359 | 0,336 | 0,579 | 0,469 | – | – | 0,360 | – |

Горячие газы металлургических печей охлаждаются в газоходах и пылеулавливающей аппаратуре. При этом имеющийся в них водяной пар может стать насыщенным, и тогда в аппаратуре, газоходах и дымососах (воздуходувках) образуется вода (конденсат), она смачивает пыль, и вместо сухой сыпучей пыли можно получить липкую массу (даже грязь), которая забивает газоходы, течки, опасно перегружает лопасти дымососов. Чтобы избежать этих крайне нежелательных явлений, следует проверять насыщение полученных в расчетах газов водяным паром по мере их охлаждения. Особенно нужна такая проверка при расчете процессов сушки и агломерации. Необходимые данные приведены в таблице 20.

|

|

|

Таблица 20 Некоторые данные о насыщенном водяном паре

| Температура, 0С | Насыщающее давление | Содержание воды, г/м3 | Температура, 0С | Насыщающее давление | Содержание воды, г/м3 | ||

| мм рт.ст. | кгс/см2 | мм рт. ст. | кгс/см2 | ||||

| 22,4 | 0,030 | 23,0 | 301,4 | 0,410 | 252,0 | ||

| 31,8 | 0,043 | 30,0 | 355,1 | 0,483 | 293,0 | ||

| 44,6 | 0,061 | 41,3 | 416,8 | 0,567 | 340,0 | ||

| 55,3 | 0,075 | 51,1 | 487,1 | 0,662 | - | ||

| 75,7 | 0,102 | 69,0 | 525,8 | 0,715 | 423,0 | ||

| 92,5 | 0,126 | 83,0 | 610,9 | 0,831 | - | ||

| 123,8 | 0,168 | 109,0 | 657,6 | 0,894 | 524,0 | ||

| 149,4 | 0,203 | 130,0 | 707,3 | 0,962 | - | ||

| 194,1 | 0,267 | 168,0 | 760,0 | 1,033 | 597,0 | ||

| 233,7 | 0,318 | 198,0 |

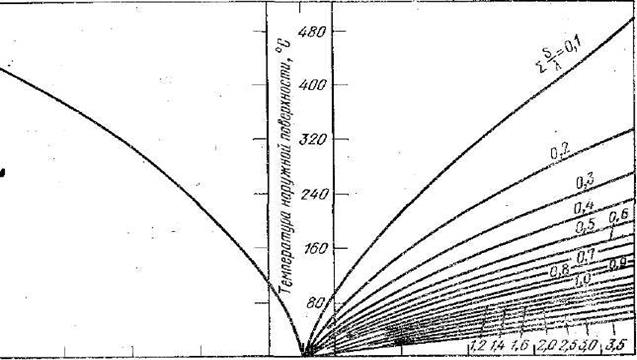

Данные, необходимые для расчета потерь тепла через стены (кладку) печей и через отверстия в них приведены на рис. 1-3.

|

3,6 2,8 2,0 1,2 0,4 200 600 1000 1400 1800

Поток тепла через стену, ккал/(м2*С) Температура внутренней поверхности, 0С

Рис.1 График для определения потерь тепла через кладку стен и свода печей

Номограммой рис. 1 пользуются следующим образом. Исходя из конструкции стенки, находят ее суммарную теплопроводность. Затем по температуре внутренней поверхности стенки и линии теплопроводности находят точку их пересечения на правой части рис. 1. Отсюда горизонтальной линией переходят на левую часть рис.1 до пересечения с кривой. От точки пересечения опускают перпендикуляр на абсциссу и находят потери тепла в ккал с 1 м2 поверхности в 1 с. Примеры использования рис. 1 даны в § 9 и п. 33.4.

|

5,0 а/б

Рис 2 График для определения коэффициента диафрагмирования отверстий (б толщина кладки)

1- прямоугольное вытянутое отверстие;

2- прямоугольное отверстие при отношении высоты, а к основанию б, равном 0,5;

3- квадратное отверстие

|

|

|

Рис 3 График для определения потерь теплоизлучением через открытые отверстия. Цифры у кривых - температура, 0С

|

|

|