|

Принцип работы. Области использования

|

|

|

|

Принцип работы

Работа плотномера базируется на простом принципе: чем больше уплотнение грунта, тем большее сопротивление он оказывает удару. Он состоит из трех устройств: аксельрометра, помещаемого на вибрационном вальце катка, процессора, а также шкалы на контрольной панели. Плотномер показывает величину несущей способности грунта посредством постоянного регистрирования ударных волн от вальца, вибрирующего на поверхности. Используя запатентованный принцип преобразования сигналов аксельрометра (датчика ускорений) в отклонения стрелки по индикаторному кругу, плотномер показывает относительную величину несущей способности грунта. Оператор считывает эти отклонения на приборе. Дополнительно он может вручную установить стрелку индикатора на желаемый минимум. Возможна установка специального самописца для нанесения непрерывной кривой замеряемых величин.

Плотномеры включают в себя компьютерные системы, помещаемые на катках, для документирования результатов.

Система представляет общую панораму уплотняемой площади на экране и передает на дисплей несущую способность различных секций.

Плотномер также регистрирует состояние материала на известных глубинах (благодаря хорошему глубинному эффекту вибрационных катков). В дорожном строительстве низкая несущая способность насыпи, к примеру, может оказывать влияние на показания, регистрируемые на верхней части основания или на нижнем несущем слое, причем плотномер может регистрировать относительно низкие показатели, даже если верхние слои хорошо уплотнены.

Области использования

Каменная отсыпка

Здесь плотномер имеет возможность уникального применения, так как отсутствует иной простой метод контроля.

|

|

|

Песок и гравий

Плотномер подходит для всех типов крупнозернистых материалов, таких как дробленый камень, песок, гравий и, в особенности, если такие материмы свободно фильтруют влагу.

Пыль и глина

Даже здесь плотномер пригоден, особенно если влажность близка или ниже оптимума.

В случае, если влажность выше оптимальной, теряется взаимосвязь между плотностью и несущей способностью. Так как плотномер показывает значение несущей способности, которое зависит от влажности, он не может быть использован для контроля плотности. Однако регистрирование несущей способности тоже является важным.

Укладка и уплотнение асфальтобетонных смесей

Основным процессом устройства асфальтобетонного слоя является укладка асфальтобетонной смеси заданной толщины, с определенным продольным и поперечным уклоном. Предварительное уплотнение смеси производится асфальтоукладчиком, а окончательное уплотнение производится катками, Высокая степень уплотнения повышает прочность, срок службы и непроницаемость покрытия. Недостаточное уплотнение повышает риск колееобразования, старения битума и шелушения покрытия. Дефекты асфальтобетонного покрытия очень часто связаны с недостаточным уплотнением.

Асфальтобетонная смесь содержит строго определенное количество каменного материала, минерального порошка и битума, а также включает в себя поры, содержащие воздух.

Полный процесс устройства асфальтобетонного слоя можно представить в виде цепи, звеньями которой являются: изготовление смеси, транспортировка, подгрунтовка, укладка и уплотнение. Высокая производительность, однородное качество и экономичность строительства зависит от точного объединения в одно целое этих составных частей.

ПРИГОТОВЛЕНИЕ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

Асфальтобетонная смесь производится одним из двух способов: на заводах циклического действия или на заводах непрерывного действия (сегодня это обычно заводы барабанного типа).

|

|

|

Заводы циклического действия состоят из бункеров для материалов, барабана для сушки каменного материала и агрегата смешения, большинство из них производят 50-150 тонн асфальтобетонной смеси в час.

Заводы барабанного типа имеют большую производительность, чем заводы циклического действия. Они отличаются тем, что каменный материал сушится и смешивается с битумом во вращающемся барабане.

В обоих типах заводов, чтобы добиться их лучшего использования, применяются теплоизоляционные термос-бункеры.

Модифицированные варианты заводов циклического действия и барабанного типа используются для реновации асфальтобетона.

ТРАНСПОРТИРОВКА

Смесь загружается в грузовики для транспортировки к асфальтоукладчику. В идеале должен быть постоянный поток грузовиков к месту производства работ, чтобы обеспечить непрерывную работу асфальтоукладчика.

Транспортировка от завода до асфальтоукладчика требует точной синхронизации, и поэтому следует принимать во внимание такие факторы, как расстояние до места производства работ, условия движения и т. д.

ПОДГРУНТОВКА

Перед укладкой по поверхности нижележащего слоя распределяется подгрунтовка (битумная эмульсия или праймер) для того, чтобы связать два слоя. При больших объемах работ используются специальные распределители битума с распределительными балками (автогудронаторы), а при малых объемах распределение производится вручную.

УКЛАДКА

Назначение асфальтоукладчика - распределить и предварительно уплотнить асфальтобетонную смесь.

Современные асфальтоукладчики работают с высокой производительностью и точностью и могут укладывать широкий спектр смесей. Ширина укладки обычно колеблется от 2, 5 до 8, 5 м и более.

Системы предварительного распределения материала обеспечивают однородное распределение и прямые кромки. Для точного управления укладкой используют автоматические системы задания уровня, которые облегчают контроль продольного и поперечного уклонов.

УПЛОТНЕНИЕ

Для уплотнения асфальтобетона и обеспечения отделки поверхности используют катки. Катки бывают статические гладковальцовые, на пневматических шинах, а так же вибрационные. Часто различные типы катков работают в комбинации друг с другом. Выбор катков также, как и современные режимы уплотнения играют важную роль в получении точно определенных результатов. В стесненных условиях очень полезным дополнением к тяжелому оборудованию, уплотняющему асфальтобетон, являются виброплиты.

|

|

|

Асфальтобетонная смесь - это смесь каменного материала и точно определенного объема битумного вяжущего и минерального порошка.

КАМЕННЫЙ МАТЕРИАЛ И МИНЕРАЛЬНЫЙ ПОРОШОК

Каменный материал - это общий термин для щебня, гравия, песка и отсевов, они обеспечивают необходимую механическую стабильность асфальтобетонной смеси.

Асфальтобетонная смесь включает в себя различные типы высушенного каменного материала различных размеров в соответствии с точно определенным гранулометрическим составом. Каменный материал может состоять из щебня или природного песка или гравия; выбор зависит от их наличия и требований, предъявляемых к устойчивости смеси.

Минеральный порошок (частицы менее 0, 074 мм) может быть получен из системы пылеулавливания на асфальтобетонном заводе или специально изготовлен, например, помолом известняка. Известняк является наиболее распространенным сырьем для приготовления минерального порошка, т. к. он улучшает сцепление между вяжущим и каменным материалом.

ВЯЖУЩИЕ

Битум - это вязкая жидкость, полученная дистилляцией сырой нефти. Вязкость битума, используемого в горячих асфальтобетонных смесях, определяется значением пенетрации (значением, полученным посредством стандартного испытания иглой). Низкое значение пенетрации, вплоть до 50-60, соответствует вязкому битуму: такие битумы используются для сдвигоустойчивых покрытий или в жарком климате.

Маловязкие битумы со значением пенетрации до 200-300 используются в холодном климате, где покрытие должно быть гибким даже при низких температурах. В большинстве случаев используется битум с пенетрацией 80-100.

|

|

|

Эмульсия - это битум, смешанный с водой, где битум находится в воде во взвешенном состоянии как микроскопически малые капли. При контакте с каменными материалами эмульсия распадается и вода испаряется.

Праймер - это битум, смешанный с летучим растворителем, таким, как керосин или дизельное масло. Это делает вяжущее менее вязким. Летучий элемент испаряется и через некоторое время достигается требуемая устойчивость.

ТИПЫ АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ И ПОКРЫТИЙ

Если битум в качестве вяжущего смешан с высушенным каменным материалом и минеральным порошком при температуре 150-180 °С, полученная смесь обычно известна, как асфальтобетон или асфальтобетонная смесь. Горячий асфальтобетон используется обычно как слой износа, слой покрытия или нижний слой покрытия в дорожной и аэродромной конструкциях, а также в конструкциях на стоянках, промышленных площадках, подъездных путях и т. д.

К специальным типам асфальтобетона относится открытый дренирующий асфальтобетон или асфальтобетон с высокими сцепными свойствами; асфальтобетон, в который при горячей укатке втапливается щебень для получения поверхности с высоким сопротивлением заносу автомобилей и износу (используется главным образом в Великобритании); и « Gussasphalt», содержащий дробленый камень, минеральный порошок и битум, который становится мягким в жару.

Асфальтобетон также используют как водонепроницаемое покрытие на верхних склонах земляных плотин, для облицовки каналов и т. д.

Сверху вниз: асфальтобетонный слой износа (3-7 см), слой покрытия (5-10 см) и слой основания (5-30 см).

Толщина слоя зависит от типа смеси и от нагрузки, которую должна выдерживать конструкция.

При использовании в качестве вяжущего эмульсии или разжиженного битума температура смешения пониженная (от температуры окружающего воздуха до 100 °С). Получаемый в результате продукт известен под названием холодного асфальтобетона или холодной асфальтобетонной смеси.

Горячие асфальтобетонные смеси используются главным образом для устройства покрытия при новом строительстве. Холодные смеси более пригодны для второстепенных дорог и работ по ямочному ремонту.

Другие общеизвестные покрытия включают в себя поверхностную обработку и шламовое покрытие. Поверхностная обработка представляет из себя слой щебня, связанного с поверхностью тонким слоем битумного вяжущего (эмульсия или разжиженный битум). Поверхностные обработки могут также состоять из нескольких слоев. Обычно они используются для покрытия на второстепенных дорогах или дорогах с низкой интенсивностью движения.

|

|

|

Шламовое покрытие - это смесь эмульсии, мелкого каменного материала и воды, распределяемая тонким слоем специальным смесителем-распределителем. Оно герметически закрывает асфальтобетонную поверхность и используется главным образом для целей содержания.

проектирование состава асфальтобетонной смеси

Точно так же, как гранулометрический состав важен для прочности грунтовой насыпи, он важен и для асфальтобетонной смеси. Цель подбора гранулометрического состава по размеру частиц каменного материала - облегчить упаковку частиц в пространстве, уменьшить количество пустот между частицами до предопределенного уровня. Сначала устанавливают гранулометрический состав, а затем должен быть установлен объем битума, требуемого для того, чтобы покрыть частицы.

ГРАНУЛОМЕТРИЧЕСКИЙ СОСТАВ

Гранулометрический состав может быть или плотным, или открытым. Содержание воздушных пор в плотном, хорошо подобранном составе низкое, в то же время, в открытом составе оно относительно большое. Плотно подобранные материалы обычно предпочтительнее, если они имеют максимальную плотность. Открытые материалы используются для дренирующих слоев и в отдельных случаях для слоев покрытия и износа.

Форма частиц очень важна для типа асфальтобетонной смеси. Кубические частицы предпочтительнее, чем игловатые или лещадные, последние два вида имеют большую поверхность и поэтому требуют больше битума, чтобы покрыть их, и в результате они могут иметь более низкую плотность.

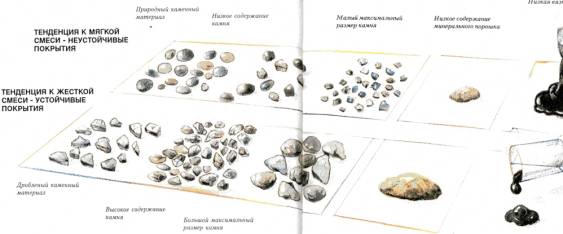

Природные материалы имеют высокую степень окатанности частиц, что приводит к меньшей стабильности смеси (смотри главную иллюстрацию).

Мягкие смеси часто содержат природный (окатанный) каменный материал с небольшим количеством минерального порошка и битум низкой вязкости. Они более пластичны и требуют осторожного уплотнения, чтобы избежать горизонтального сдвига и образования трещин на поверхности. Покрытия из таких смесей несдвигоустой-чивы и менее прочны.

Жесткие смеси - это смеси с использованием дробленого каменного материала, содержащего большое количество крупного материала и достаточным количеством минерального порошка, смешанного с вязким битумом. Они оказывают сильное сопротивление уплотнению и требуют большего уплотняющего воздействия, чтобы достичь установленной плотности. Покрытия из таких смесей более сдвигоустойчивы и более прочны.

Гранулометрические кривые для материалов с плотным и открытым составом.

СОДЕРЖАНИЕ БИТУМА

Прибор Маршалла предназначен для стандартного уплотнения асфальтобетонных образцов. Образцы используются для определения плотности, устойчивости (прочности) и деформативности (текучести). Результаты испытаний являются основой для выбора оптимального содержания битума.

Испытания по Маршаллу определяют оптимум содержания битума для данного грансостава каменного материала. Образцы из горячей смеси с различным содержанием битума уплотняются с помощью копра в форме 10 см. Обычно делается 50 ударов с каждой стороны образца, но часто производится 75 ударов специально для автомагистралей и аэродромов.

Испытания производятся на каждом образце для определения плотности, устойчивости (прочности) и деформативности (текучести). По результатам этих испытаний можно вычислить оптимум содержания битума в смеси. Плотность, достигаемая при оптимальном количестве битума, затем используется как эталонная плотность, когда устанавливается степень уплотнения при строительстве.

Асфальтобетон должен содержать определенный минимум воздушных пор, чтобы иметь определенную устойчивость и деформативность и избежать выпотевания битума при высоких температурах. Плотный асфальтобетон нормально спроектирован, если содержание воздушных пор составляет от 3 до 6 % после уплотнения.

СВОЙСТВА АСФАЛЬТОБЕТОННЫХ СМЕСЕЙ

Асфальтобетон и грунт имеют много общего, однако главное различие между ними заключается в когезионных свойствах битума, используемого для соединения частиц в асфальтобетонной смеси.

Свойства и составы асфальтобетонных смесей изменяются в широких пределах. Их свойства и уплотняемость, главным образом, являются функцией от:

• внутреннего трения

• когезии

• вязкостного сопротивления/температуры.

Внутреннее трение определяется, главным образом, свойствами каменного материала и является более очевидным в хорошо подобранной смеси, чем в открытой. Смесь, содержащая природный окатанный материал, где частицы при уплотнении могут относительно легко двигаться относительно друг друга, имеет более низкое внутреннее трение, чем смесь с дробленым каменным материалом угловатой формы. Смесь с дробленым каменным материалом нуждается в более высоком уплотняющем воздействии, а также из нее получается асфальтобетонное покрытие с более высокой прочностью и устойчивостью, чем из аналогичной смеси, содержащей окатанный, природный каменный материал. Высокое содержание камня и большой максимальный размер камня тоже являются факторами, влияющими на устойчивость смесей.

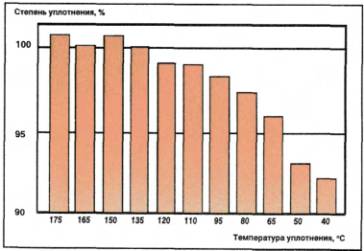

Вязкое сопротивление является функцией вязкости битума и фактической температуры смеси. Вязкое сопротивление препятствует перемещению частиц при уплотнении, и, чем меньше температура, тем выше это сопротивление.

Зависимость между уплотняемостью и температурой показана на диаграмме ниже.

Результаты уплотнения по Маршаллу асфальтобетона при различных температурах. Чем ниже, температура, тем труднее достичь высокой степени уплотнения.

АСФАЛЬТОУКЛАДЧИКИ (ФИНИШЕРЫ)

Асфальтоукладчики, оборудованные самоустанавливающейся плавающей выглаживающей плитой, были введены о употребление в начале 30-х годов в Соединенный Штатах и до сих пор они являются преобладающим типом.

Все современные асфальтоукладчики включают в себя два основных блока: тягач и плавающую выглаживающую плиту.

ТРАКТОРНЫЙ БЛОК

Тракторный блок является тягачом, который передвигается пли на пневматических колесах, или на гусеничном ходу.

Колесные укладчики легче транспортировать. Высокая скорость передвижения позволяет им легко и быстро передвигаться как по рабочей площадке, так и между различными площадками на дорогах.

Хорошая сила сцепления гусеничных укладчиков делает их пригодными для использования на рыхлых, неустойчивых поверхностях и при укладке на неукрепленных и укрепленных цементом материалах основания. Гусеничные укладчики также используются при укладке очень широких участков.

ГУСЕНИЧНЫЕ УКЛАДЧИКИ

Пригодность для работы на рыхлых поверхностях и укладки большой ширины связана с хорошим сцеплением. Ширина укладки до 12 метров.

КОЛЕСНЫЕ УКЛАДЧИКИ

Имеют два или четыре ведущих колеса. Перемещаются легче, чем их гусеничные аналоги. Используются в первую очередь на твердых поверхностях и при относительно узкой ширине укладки. Ширина укладки: до 8 метров при четырех ведущих колесах.

ПЕРЕМЕЩЕНИЕ СМЕСИ В УКЛАДЧИКЕ

Асфальтобетонная смесь загружается в приемный бункер укладчика при соприкосновении с задней частью шин грузовика. Смесь подается из бункера в заднюю часть машины двойным или одиночным пластинчатым конвейером, а затем на шнековый конвейер (шнек), который распределяет смесь в поперечном направлении на всю рабочую ширину плиты. Высотное положение шнека регулируется для получения слоя различной толщины.

Поток материала регулируется скоростью пластинчатого конвейера. На современных укладчиках скорость конвейера автоматически корректируется скоростью движения укладчика вперед и толщиной материала, который распределяется перед плитой. Эта толщина должна оставаться по возможности постоянной.

Равномерность потока материала через укладчик - из бункера (1), по конвейеру (2), через шнек (3) и к выглаживающей плите (4) - является необходимой для качественной укладки.

ВЫГЛАЖИВАЮЩАЯ ПЛИТА

Плита выравнивает и предварительно уплотняет асфальтобетонную смесь до определенной толщины, с определенным продольным и поперечным уклоном. Самовыравнивающаяся качающаяся плита крепится к тягачу на кронштейнах в двух точках, расположенных с обеих сторон от тягача рядом с его центральной точкой.

Вертикальные перемещения выглаживающей плиты, вызываемые неровностями поверхности - минимальны. Это позволяет получать ровную поверхность, даже если нижележащее основание отчасти неровное. Так как каждый следующий слой покрытия расположен на предыдущем, неровности становятся все меньше и меньше.

Точки крепления плиты расположены так, чтобы получить требуемую толщину слоя. Их положение может постепенно регулироваться электронной системой. Регулятор уклона автоматически поддерживает уровень поверхности относительно эталонной поверхности, например, с помощью лыжи или шнура, в то же время регулятор поперечного уклона используется для поддержания поперечного уклона выглаживающей плиты.

|

|

|