|

Резка слитков на пластины.

|

|

|

|

Кремний - высокой твердости и хрупкости материал, поэтому обычные способы обработки не пригодны.

- резка алмазным резцом

- резка дисками алмазными

- резка стольным полотном

- обработка с помощью ультразвука

- электроэрозионная обработка

- электронно-лучевая обработка

- лазерная обработка

- пескоструйная обработка

- электролитическое анодное растворение

Резка слитков на пластины дисками или стальными полотнами. ВО-732В Схема:

Закрепление слитка на прокладке и прокладки на столике производится склеиванием.

Материал, используемый для наклейки слитка, должен обладать следующими свойствами:

- легко сниматься и отмываться

не вступать в химические взаимодействия с полупроводниками

- не быть вязким при комнатной температуре

т.е. казеин (воск, канифоль), сургуч, канифоль, глифталевая замазка, мастика. Специальная мастика - клей Б.Ф. и микропорошок. Столик, слиток помещают в термостат, слиток приклеивают к столику, затем столик устанавливают на станок для резки, так чтобы плоскость резца была ориентирована соответствующим образом с выявленной при ориентации кристаллографической плоскостью. Полотна изготавливают из бритвенной стали толщиной 0,08 мм, чаще 0,15 мм. Число полотен несколько десятков, толщина прокладок - определяет толщину пластин.

Скорость резанья зависит от многих факторов, трудно учитываемых при практической работе:

1. скорость движения полотен

2. длинна хода полотен

3. величина зерна абразива

4. твердость зерен абразива

5. твердость обрабатываемого материала

6. концентрация суспензии

7. величина давления полотен

8. число и толщина стальных полотен Зернистость (М-14)

В начале резанья нагрузка 2-3 кг. Й увеличивают до 5-6 кг. По мере врезания.

|

|

|

После нарезания снимают столик, помещают на плитку, и потом пластины обезжиривают и очищают.

Резка дисками

Диски с внешней и внутренней режущей кромкой

Толщина диска с внешней 400-500 мк, внутренней 200мк, поэтому станки с применением дисков с внутренней режущей кромкой находит широкое применение.

Важным фактором - охлаждение диска. V - 80000об/мин диаметр 40 может быть отрезана пластина за 1.5 - 2 мин.

«Алмаз 6М»

Рассмотрим «Алмаз 6М» для резки слитков полупроводниковых материалов диаметром 102 мм и длинной 500 мм дисками с внутренней режущей кромкой с синтетическим алмазом типа АКВР 203*559*0.2 для 102 мм и АКВР 152*422*0.2.

Станок резки слитков "Алмаз-6М":

1 - станина, 2 - привод механизма присоски, 3 — каретка, 4,5 - шкалы, 6 - направляющая, 7 - прижим, 8 - механизм подачи слитка, 9,13 — корпуса, 10,28 - оси, 11 - присоска, 12 — ловитель, 14 - барабан крепления алмазного диска, 15 - шпиндель, 16 - электродвигатель, 17— плоскоременная передача, 18, 26 - верхняя и нижняя опоры, 19 - шток гидроцилиндра, 20 - редуктор, 21 - рейка, 22 — гидроцилиндр, 23 - тумба, 24, 25 — упоры, 27 - гидравлическая панель, 29 - коромысло, 30 - механизм присоски, 31 - бачок (емкость) для пластин, 32 — резервуар, 33 — стол, 34 — плита, 35 — цилиндр-подпор

Основание - стальная станина на шести опорах, поглощающих вибрации. В передней части размещены элементы электрической схемы, в задней - управляющая пневмогидравлическая аппаратура, в боковой - насосная станция, подающая масло к элементам гидравлики. На станине установлен механизм подачи шпинделя.

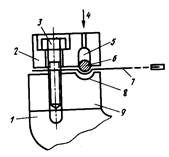

Шпиндель станка "Алмаз-6М":

1 - сегментная шпонка, 2 - подшипники, 3 - пружина, 4 - корпус, 5 - втулка, б - вал, 7 - шайба,

8 - гайка

Шпиндель представляет вал вращающийся на четырех радиально-упорных подшипниках в корпусе втулки, установленные между подшипниками со стороны крепления сменного барабана для натяжки алмазного диска и пружины обеспечивающий минимальный осевой люфт шпинделя.

|

|

|

На конце шпинделя имеется конические поверхности для установки шкива и сменного барабана.

Барабан станка "Алмаз-6М":

1 - корпус, 2, 9 — съемное и наружное кольца, 3 - винт, 4 - входной клапан, 5 - пространство между кольцами, 6 - резиновая прокладка, 7 - алмазный диск, 8 - кольцевая проточка

Барабан корпус диска и наружного кольца крепится съемное кольцо, с резиновой прокладкой. Между наружным и съемным кольцами устанавливается по штифтам на кольце алмазный диск, закрепляя его винтами. Кроме того, в кольце выполнена кольцевая проточка, а в кольце имеется кольцевая проточка и два клапана (входной 4 - обратный и выходной - сливной), через который подается и сливается жидкость - глицерин, заполняющий пространство между кольцами.

Давление через глицерин передается кольцевой резиновой прокладке, зажимается алмазный диск и вдавливает его в проточку наружного кольца. На алмазном диске образуется рельеф (зиг), за счет которого диск равномерно натягивается.

Давление глицерина зависит от размера алмазного диска и необходимого его натяжения. Первоначальное натяжение нового диска ориентировочно составляет 0,4% от его внутреннего диаметра (примерно 0.6 - 0.8 мм). Давление равно 10 - 12 МПа 1н/м2.

Шпиндель получает вращение от электродвигателя - привода через шкив и плоскоременную передачу. Подача алмазного диска (глубина резания слитка) в станке осуществляется поворотом коромысла на котором закреплен шпиндель с приводом. Коромысло установлено на тумбе и поворачивается в высокоточных (с нулевым осевым зазором) подшипниках гидроцилиндром через шток который подводит и отводит алмазный диск. Гидропривод поворота крепится к нижней опоре и к верхней, которая на коромысле.

Упоры ограничивают ход алмазного диска и связан с диаметром слитка. Скорость резания регулируется редуктором и рейкой и одновременно отображается на пульте управления.

Устройство перемещения слитка подает его к диску и поворачивает в вертикальной и горизонтальной плоскостях для ориентированной резки. Сюда входят и присоски.

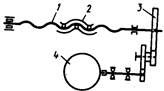

Кинематическая схема привода подачи слитка:

Привод подачи слитка станка "Алмаз-6М":

|

|

|

1 - винт, 2 - шариковая конструкция втулки, 3 - шестеренчатый редуктор, 4 - шаговый электродвигатель

Ш/д позволяет перемещать каретку подачи слитка быстро вперед и назад и медленно к алмазу.

Если при работе необходимо отвести слиток назад, следует выполнить пробный рез, чтобы исключить люфты, имеющиеся в системе шаговый двигатель-корпус крепления слитка.

В плите установленной на станине размещены цилиндр подачи стола и цилиндр-подпор, отводящий стол со слитком после окончания резания на несколько мм от алмазного диска

Каретка поперечной подачи позволяет устанавливать слиток и алмазный диск в перпендикулярном направлении по отношению к продольной подаче.

Механизм подачи слитка поворачивается винтом при перемещении корпуса относительно оси. По шкале отсчитывают заданный угол поворота в горизонтальной плоскости - фиксируется стопором.

В вертикальной плоскости поворот совершают относительно оси в ушках корпуса, а так же винтом, ориентируясь по шкале и стопорится.

Механизм присоски служит для удаления отрезанной пластины из зоны резания и подачи сожа (смазо-охладительной жидкости) для очистки от отходов реза.

Механизм присоски работает от вакуумно-воздушного блока, давлением перемещается вперед назад.

При этом инжектор создает разрежение, а клапан служит для соединения в определенный момент механизма присоски с трубопроводами вакуума и сжатого воздуха, струей которого отбрасывается к ловителю конвейера, а затем пластины попадают в наполненную водой емкость.

Пневмогидравлическое оборудование станка состоит из трех систем:

гидропривода; вакуумно-воздушного блока и охлаждения.

Система гидропривода - для управления работой гидроцилиндров перемещения шпинделя (диска) и стола, создания.... и состоит из масленого резервуара, фильтра, насоса клапанов, манометра, распределителей, дросселей, цилиндров и трубопроводов.

Клапан соединенный с гидроцилиндром перемещения шпинделя, регулирует и поддерживает заданной скорость его перемещения от 6 до 200 мм/мин.

|

|

|

ВВБ(вакуумно-воздушного блока) - это система состоит из вентиля, фильтра редукционных клапанов, редуктора давления, электропневматических клапанов, манометра воздухораспределителя, толкателей, инжектора, предохранительного клапана, ловушки, присоски и трубопроводов. Толкатели перемещают вакуумную присоску, а воздухораспределитель поочередно переключает поток воздуха, поступающего в нее. Вакуум в присоске поддерживается на заданном уровне постоянном давлением в инжекторе потока сжатого воздуха, проходящего через редукционный пневмо клапан.

Система охлаждения состоит из бачка, станции очистки и перекачки, электромагнитных и регулировочных вентилей. Назначение ее является смачивание торца слитка, отмывка отрезаемой пластины, охлаждение режущей кромки алмазного диска и создание условий соскальзывания отрезанной пластины в бачок.

Станция очистки СОЖ состоит из центрифуги и устройства перекачки. Загрязненная жидкость из станка проходит через фильтр, очищается, затем через колпачок равномерно распределяясь жидкость, сливается в резиновый отстойник центрифуги, в которой под действием центробежных сил окончательно очищается и подается через зазор А между фильтром и мешалкой в емкость устройства перекачки. Шестеренчатым насосом жидкость под давлением 0.3 - 0.5 МПа через предохранительный клапан снова поступает к станку. Центрифуга вращается от э/д через ремень.

Станция очистки и перекачки смазочно-охлаждающей жидкости станка "Алмаз-6М":

1 - центрифуга, 2,7- корпуса, 3 - резиновый отстойник, 4 - колпачок, 5 - фильтр, 6 - мешалка, 8 - шестеренчатый насос

Ручной режим - для проверки работоспособности станка.

Автоматический режим резки слитка по программе пакетов и одиночных пластин. Суммарная толщина пакетов не должна превышать 25 мм.

Наладка станка. Ежедневный осмотр, очистка барабана и кожухов от отходов резания, очистки фильтра, и чаши центрифуги, смазывание, устранять неисправности, от которых зависит качество отрезаемых пластин и работоспособность станка.

Важнейшими характеристиками станка являются: торцевое биение посадочного места по инструмент, точность подачи слитка на шаг, скорость подачи алмазного диска и частота его вращения.

Биение - не более 0.01 мм контролируется ИГМ индикатором с ценой деления 0.001 и шкалой 0 - 1 мм. Точность подачи слитка +/- 0.007 мм измеряют тем же индикатором, только чтобы штифт касался корпуса каретки подачи слитка. Задав на пульте управления толщину пластины 0.2 - 1 мм сравнивают ее с показаниями индикатора. Точность устанавливают подтягивая винты, соединяющие раздвижные опоры каретки, что устраняет образовавшийся люфт.

|

|

|

Скорость подачи алмазного круга измеряют индикатором И4-10 и секундомером, а затем сравнивают, с заданной скоростью по приборам.

Разница должна быть не более +/- 3.75 мм/мин для интервала от 6 до 50 мм/мин и +/- 7.5 мм/мин для интервала от 50 до 75 мм/мин.

При большем отклонении регулируют, вращая соответствующий вентиль гидросистемы.

Частоту вращения шпинделя измеряют тахометром и сравнивают с заданной по приборным станка. Разница не более +/- 2.5%. Регулируют частоту вращения шпинделя, вращая ручку потенциометра.

Оборудование для шлифовки и полировки п/п пластин.

Цель операции шлифовки в производстве кристаллов п/п заключается в следующем:

- удаление разрушенного слоя кристаллической решетки

- получение параллельности плоскостей пластины

- доведение до определенной толщины

- обеспечить чистоту обработки поверхности.

Параметры режима шлифовки:

- давление на шлифуемые пластины

- скорость вращения шлифовального круга

- размер зерен абразива

- твердость абразивного материала

- концентрация и скорость подачи эмульсии

Качество поверхности шлифованной пластины зависит от чистоты обработки шлифовального круга и материала, из которого этот круг сделан.

И так, существенно влияет абразив - меньше размер зерна, меньше его твердость - выше степень совершенства поверхности.

Абразивные материалы по зернистости разделяются на группы:

1. Шлифзерно (11 групп размер зерна с 200 до 16)

2. Шлифпорошки (мелкие зерна абразива 7 групп с 15 до 3)

3. Микропорошки от М40 до З т.е. от 40 до 5 мк.

В п/п используются микропорошки. Чаще всего применяют от 15 мк и меньше. Материал для абразива электрокорунд, корунд (окись алюминия), а так же карбид кремния. Микропорошки: электрокорунд белый марки (Э98) 98 А120з, 0.15% FeO, 2% SiCb - для резки слитков. Электрокорунд (Э90) до М7 идет и для резки и для шлифовки. Корунд природный имеет зернистость до М7 - хуже чем Э90

Карбид кремния (КЗ) - имеет более высокую твердость. Посторонние вкрапления оказывают меньшее влияние на образование царапин - и этот материал чаще используют.

Шлифуют в 2 этапа черновая шлифовка - (10 - 14 мк зерна) и чистовая - (5-7 мк зерна).

Применяются 2 способа шлифовки: одностороннее шлифование (т.е. одну сторону вначале, потом другую). Клеют пластины пицеюном (смесью воска с канифолью),воск, канифоль, шеллак и некоторые другие материалы.

По такому принципу работает станок односторонней шлифовки с-15. Имеется 4 шпинделя т.е. можно закрепить сразу 4 оправки по 7 пластин = 28.

С-15 имеет две стороны вращения шлифовального круга 60 об/мин - 120 об/мин. Шпиндели вращаются со скоростью 190 об/мин

|

|

|