|

Расчётные и действительные фонды времени для оборудования

|

|

|

|

| Наименование отделения | Число смен работы | Календарный фонд рабочего времени, дн. | Кр | Потери времени, дн. | Действительный годовой фонд времени, час. |

| Плавильно-заливочное | 2 | 365 | 0,95 | 115 | 3815 |

| Модельное | 2 | 365 | 0,95 | 115 | 3815 |

| Формовочное | 3 | 365 | 0,90 | 4 | 7800 |

| ТО | 3 | 365 | 0,90 | 4 | 7800 |

| ЛЮМ-контроль | 2 | 365 | 0,95 | 115 | 3815 |

| Очистное | 2 | 365 | 0,95 | 115 | 3815 |

Годовой бюджет рабочего времени представлен в табл. 1.2

Таблица 1.2

Структура годового бюджета времени одного рабочего

| Состав бюджета рабочего времени | По плану на год | |

| Дни | Часы | |

| 1. Календарный ФРВ | 365 | 2920 |

| 2. Выходные и праздники | 115 | 920 |

| 3. Номинальный ФРВ | 250 | 2000 |

| 4. Целодневные невыходы | 48 | 384 |

| а) очередной отпуск | 30 | 240 |

| б) дополнительный отпуск | 5 | 40 |

| в) по болезни | 8 | 64 |

| г) выполнение гос. обязанностей | 2,5 | 20 |

| д) декретный отпуск | 2,5 | 20 |

| 5. Явочный ФРВ | 202 | 1616 |

| 6. Внутрисменные потери РВ | 0,25 | 2 |

| 7. Эффективный ФРВ | 202 | 1616 |

Производственная программа

Расчет проекта цеха производим по приведенной программе. Для этого подбираем технологические данные только для части номенклатуры отливок и выбираем наиболее характерные отливки – представители. Основой для проектирования является производственная программа участка титанового литья ООО НПФ «Барк». В проекте составлена точная производственная программа. Она состоит из 21 наименований отливок. Отливки обеспечены чертежами и техусловиями, поэтому расчет программы производим по каждой детали.

Для составления производственной программы отливки – представители заносим в таблицу 1.3. Составление производственной программы цеха начинаем с определения годового выпуска каждой отливки – представителя (в тоннах) в цехе – аналоге:

|

|

|

m ца отл = (g отл ∙n ца отл)/1000, где

g отл - номинальный вес отливки, кг;

n ца отл - годовой выпуск отливок – представителей в цехе – аналоге, шт.

Доля выпуска отливок – представителей каждой весовой группы в общем объеме годового выпуска этих отливок в цехе – аналоге:

КП(ВГ) = ∑m цаотл / ∑∑m цаотл, где

∑m цаотл - годовой суммарный выпуск отливок – представителей соответствующей весовой группы в цехе – аналоге;

∑∑m цаотл - годовой суммарный выпуск отливок – представителей в цехе – аналоге.

Годовой выпуск отливок – представителей в каждой весовой группе в проектируемом цехе:

∑m вг = КП(ВГ) ∙ РПР, где

РПР - годовое производство отливок в проектируемом цехе согласно заданию, т.

Доля выпуска отливок – представителей в годовой программе цеха – аналога:

КП(i) = m ца отл(i) / ∑m ца отл, где

m ца отл(i) - годовой выпуск отливки – представителя в годовой программе цеха – аналога, т;

∑m ца отл - суммарный годовой выпуск отливок – представителей в цехе – аналоге, т.

Условно – приведенное производство каждой отливки – представителя в проектируемом цехе, т:

МОТЛ (i) = КП(i) ∙ ∑ МВГ.

Условно – приведенный поштучный выпуск каждой отливки – производителя в проектируемом цехе, шт:

NОТЛ(i) = МОТЛ(i) / g отл.

Данные таблицы 1.3 являются базой для составления производственных программ всех других технологических отделений цеха.

Выбор и расчет оборудования

Плавильное отделение

Проектирование плавильного отделения начинаем с составления баланса металла, выбора плавильного агрегата, определения необходимого количества оборудования.

1. Расход жидкого металла на каждую отливку - представитель определяется отношением:

gотлжм = 100 ∙ gотл / (ТВГ), где

gотл - номинальный вес отливки-представителя, кг;

|

|

|

(ТВГ) – технологический выход годного для отливки - представителя, %.

2. Средний технологический выход годного:

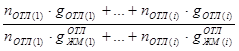

Средний (ТВГ) =  , где

, где

…

…  - годовое производство отливок-представителей, шт.;

- годовое производство отливок-представителей, шт.;

…

…  - номинальный вес отливок-представителей, кг;

- номинальный вес отливок-представителей, кг;

…

…  - расход металла на отливки-представители, кг.

- расход металла на отливки-представители, кг.

3. Средняя металлоемкость:

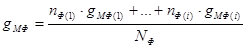

, где

, где

…

…  - годовое производство форм для отливок-представителей, шт.;

- годовое производство форм для отливок-представителей, шт.;

…

…  - металлоемкость формы для каждой отливки – представителя соответственно, кг;

- металлоемкость формы для каждой отливки – представителя соответственно, кг;

- годовое количество изготовляемых форм в весовой группе или в цехе в целом, шт.

- годовое количество изготовляемых форм в весовой группе или в цехе в целом, шт.

4. Количество жидкого металла, потребное на годовое производство каждой из отливок-представителей, т:

5. Общее количество металла на производство годных отливок:

6. Количество литников, прибылей и выпоров, возвращаемых на переплав:

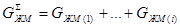

, где

, где

ТВГ- средний технологический выход годного;

- количество жидкого металла, покрывающего брак отливок, т.

- количество жидкого металла, покрывающего брак отливок, т.

, где

, где

БР - принятый брак отливок, % (5%).

7. Количество возвратных потерь:

8. Суммарное количество жидкого металла, необходимого для производства отливок согласно производственной программе цеха:

Результаты и необходимые данные об отливках-представителях оформляем в таблицу 1.4.

, где

, где

- безвозвратные потери на угар, т;

- безвозвратные потери на угар, т;

U - угар, характерный для сплава и плавильного агрегата, в котором выплавляется сплав, % (5%).

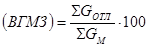

9. Выход годного от металлозавалки (%):

, где

, где

- общий номинальный вес выпускаемых в год отливок по цеху в целом, т;

- общий номинальный вес выпускаемых в год отливок по цеху в целом, т;

-соответствующий вес шихтовых материалов согласно балансу металла, т.

-соответствующий вес шихтовых материалов согласно балансу металла, т.

В расчет необходимого количества жидкого металла необходимо учитывать ве литниково-питающих систем (ЛПС). Расчет приведен в табл. 1.5.

На основе полученных результатов составляем баланс металла (табл. 1.6),

Плавка титанового сплава и центробежная заливка его в форму производится в вакуумных дуговых гарнисажных печах с расходуемым электродом. Расходуемым электродом служит слиток заданного химического состава диаметром от 280 мм до 330 мм и длинной до 340 мм.

Преимущества вакуумных дуговых гарнисажных печей:

1. оптимальные режимы выплавки сложных сплавов;

|

|

|

2. высокая производительность, достигаемая благодаря большим значениям удельной мощности;

3. простота и удобство обслуживания печи, хорошие санитарно-гигиенические условия;

4. возможность быстрого перехода с выплавки сплава одной марки на другую.

Техническая характеристика печи ВДЛ-4М:

1. производительность печи – 0,1 т/час;

2. установленная мощность – 200 кВт;

3. расход электроэнергии – 900 кВт ∙ час/т;

Металлургические показатели:

1. Тmax = 34000С;

2. угар и безвозвратные потери 5%.

Определяем количество плавок на годовую программу для двух печей с разной емкостью тигля. Все данные сводим в таблицу 1.7.

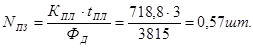

Действительный годовой фонд времени  =3815 ч

=3815 ч

Определяем количество печей с ёмкостью тигля 0,2 т.

, где

, где

- количество плавок, шт.;

- количество плавок, шт.;

- время плавки, ч;

- время плавки, ч;

- действительный фонд времени, ч.

- действительный фонд времени, ч.

Принимаем одну печь с емкостью тигля 0,2 т.

Определяем количество печей с ёмкостью тигля 0,25 т.

Таблица 1.7

Годовое количество плавок для каждой отливки

| № п/п | Марка сплава | Наименование отливки | Номинальный вес отливки, кг | Годовой расход жидкого металла на отливку, т | Количество плавок на годовую программу, шт. (емкость тигля 0,2 т.) | Количество плавок на годовую программу, шт. (емкость тигля 0,25 т.) |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | ВТ20Л | Шарнир мужской | 0,24 | 4,216 | 16,9 | |

| 2 | ВТ20Л | Шарнир женский | 0,25 | 5,807 | 29,0 | |

| 3 | ВТ5Л | Основание | 0,32 | 7,281 | 29,1 | |

| 4 | ВТ5Л | Стойка | 0,5 | 6,968 | 27,9 | |

| 5 | ВТ20Л | Тройник | 0,48 | 4,551 | 22,8 | |

| 6 | ВТ5Л | Патрубок | 0,95 | 22,067 | 88,3 | |

| 7 | ВТ5Л | Тройник | 0,86 | 28,13 | 140,7 | |

| 8 | ВТ20Л | Штуцер | 0,5 | 14,147 | 70,7 | |

| 9 | ВТ20Л | Штуцер | 0,8 | 9,102 | 45,5 | |

| 10 | ВТ20Л | Кронштейн | 1 | 9,7 | 38,8 | |

| 11 | ВТ5Л | Заслонка | 0,39 | 2,651 | 10,6 | |

| 12 | ВТ5Л | Стойка | 0,64 | 13,492 | 54,0 | |

| 13 | ВТ20Л | Кронштейн | 0,78 | 26,692 | 106,8 | |

| 14 | ВТ20Л | Шарнир | 1,1 | 24,335 | 121,7 | |

| 15 | ВТ20Л | Рычаг | 1,28 | 14,442 | 57,8 | |

| 16 | ВТ20Л | Угольник | 1,3 | 18,391 | 92,0 | |

| 17 | ВТ20Л | Шток | 1,67 | 14,812 | 74,1 | |

| 18 | ВТ5Л | Опора | 1,75 | 59,488 | 238,0 | |

| 19 | ВТ20Л | Кронштейн | 2,05 | 8,372 | 41,9 | |

| 20 | ВТ5Л | Кронштейн | 1,8 | 12,649 | 50,6 | |

| 21 | ВТ20Л | Корпус | 2,24 | 37,405 | 187,0 | |

| Итого | 825,4 | 718,8 |

|

|

|

Принимаем одну печь емкостью 0,25 т.

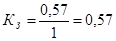

Определяем коэффициент загрузки оборудования

|

|

|