|

Литье в оболочковые формы.

|

|

|

|

Этот способ является, как и предыдущие, способом литья в разовые формы. Для изготовления тонких оболочковых форм нужно в 20-30 раз меньше формовочных материалов, чем для песчаных или форм из ЖСС. Способ применяют для стальных, и для алюминиевых отливок, простой конфигурации без внутренних полостей в серийном производстве.

Формовочная смесь состоит из мелкозернистого песка (размер зерна 0,25...0,06мм) и термореактивной смолы - пульвербакелита.

Способ обеспечивает получение шероховатости поверхности Rz =80...40 мкм, и точность - 12...14 квалитет. Способ легко можно механизировать и автоматизировать.

Применяют следующие способы:

-бункерный;

-прессования через резиновую диафрагму;

-пескодувный.

В основе бункерного способа положен принцип поворотного бункера

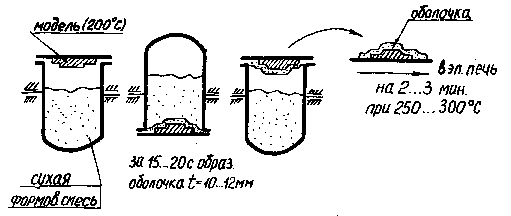

Порядок получения оболочки следующий (рис. 4.2).

Рис. 4. 2 Схема получения оболочки бункерным способом.

Нагретую до 200оС и смазанную разделительным слоем (силикововый лак №5) модель закрепляют на съемной крышке бункера, затем бункер поворачивают на 180о и формовочная смесь попадает на модель, пульвербакелит расплавляется и склеивает песчинки, образуя оболочку. Толщина оболочки зависит от времени выдержки формовочной смеси на модели. В течение 15-20 с образуется оболочка толщиной 8-12 мм. Затем бункер поворачивают в исходное положение, нерасплавленная смесь ссыпается вниз, а модель с оболочкой помещают в электропечь с температурой 250-300о С, где происходит окончательная полимеризация пульвербакелита. Наилучшее качество отливок получают при использования вибрации бункера, несколько хуже при прессовании оболочек через резиновую диафрагму.

|

|

|

Полученную оболочку снимают с модели специальными механизированными выталкивателями, встроенными в модельную плиту.

Затем оболочковые полуформы склеивают клеем БФ-2 или №88 в нагретом состоянии, а перед заливкой зажимают пневматическими зажимами с резиновыми амортизаторами или устанавливают в рабочем положении в формовочном ящике с помощью песка или металлической дроби (рис.5).

рис.5. Оболочковая форма перед заливкой металла.

Литье в кокиль.

В приборостроении литье в кокиль (кокиль - это металлическая форма, имеющая защитную огнеупорную облицовку на рабочей поверхности) применяют для отливки толстостенных деталей из алюминиевых или магниевых сплавов, реже из чугуна в серийном и массовом производстве.

Экономическая целесообразность кокильного литья зависит от стойкости металлической формы (табл.1)

Таблица 1. Стойкость кокиля в зависимости от его материала и

Заливаемого сплава.

| Сплав | Температура заливки в оС | zМатериал кокиля | Стойкость (количество заливок) |

| Алюминиевый | 650...670 | сталь 25...35 | 75000 |

| Магниевый | 670...700 | жаропрочный чугун В450-1.5 | 50000 |

| Чугуны | 1200...1250 | жаропрочный чугун В450-1.5 | 3000 |

Для равномерного охлаждения отливки металлическая форма должна иметь стенки постоянной толщины, равной

b=13=0.6отл

где b - толщина стенки кокиля, мм.

d отл - средняя толщина стенки отливки, мм.

На рис.6 представлена конструкция створного кокиля с одной вертикальной плоскостью

разъема.

Рис. 6. Створочный кокиль с вертикальной плоскостью разъема.

Для предохранения от коробления форма имеет ребра жесткости (рис.7.1).

Рис.7.1 Кокиль с вертикальной плоскостью разъема:

Рис.7.1 Кокиль с вертикальной плоскостью разъема:

1 - вентиляционные каналы.

2 - металлические стержни.

3,5 - две головки кокиля.

4 - литник.

6 - ребра жесткости.

Отверстия в отливках оформляют металлическим или песчаным стержнями. Металлические стержни применяют для неглубоких отверстий, имеющих конусность 10о. В остальных случаях применяют сухие песчаные стержни. Рекомендуют применять также оболочковые стержни.

|

|

|

В массовом производстве закрытие и открытие кокиля и удаление отливки осуществляют автоматически. Для этого применяют станки с пневматическим или гидравлическим приводом.

Для повышения стойкости кокилей их рабочую поверхность вскрывают после изготовления каждых 50...100 отливок огнеупорной облицовки толщиной 0,1..0,5 мм (ее состав в %-х для алюминиевых сплавов: окись цинка 5, жидкое стекло - 2, вода - 93).

Кроме облицовки перед каждой заливкой рабочую поверхность кокиля смазывают тонким слоем краски на основе мела и жидкого стекла.

Качественные параметры отливок: точность 12...13 квалитет, шероховатость поверхности - Rz =80...20 мкм.

|

|

|