|

Технологический процесс оценки технического состояния поглощающих аппаратов грузовых и пассажирских вагонов

|

|

|

|

Цель работы: приобретение знаний, практических умений и навыков обнаружения и выявления основных неисправностей поглощающих аппаратов и контроля качества после проведения требуемого ремонта в условиях депо.

Объект исследований: поглощающие аппараты грузовых и пассажирских вагонов.

Оборудование и измерительный инструмент: поглощающие аппараты грузовых и пассажирских вагонов; металлическая линейка ГОСТ 427 – 75; штангенциркуль; плоский щуп №4 ТУ 2 – 034 – 022, набор шупов.

Содержание отчета

1. По результатам проведенной работы составляется отчет в письменной форме. Отчет должен содержать: цель работы; описание измерительных инструментов, используемых для контроля технического состояния поглощающих аппаратов грузовых и пассажирских вагонов; порядок контроля основных; заполнить краткую характеристику рассмотренных поглощающих аппаратов и свести их в таблицу 6.

2. Описать причины возникновения выявленных неисправностей поглощающих аппаратов вагонов возможные последствия, которые они могут вызвать.

Причины:

Неисправности и причины поломок поглощающего аппарата:

· трещины корпуса поглощающего аппарата. Разрыв корпуса поглощающего аппарата происходит за счет резкого сверхмощного давления клиньев на корпус.

· Износ клиньев или корпуса поглощающего аппарата. Клинья или корпус изношены, давления на стенки и соответственно трения нет, следовательно, аппарат работает так же на одних пружинах, а значит, и признаки будут те же самые.

· потери упругости поглощающего аппарата. Если клинья или корпус изношены, аппарат начнет работать только за счет пружин.

· разрыву автосцепки, либо тягового хомута.

Последствия: последствия разрыва ведут к продолжительному занятию перегона, так как поезд с перегона приходится выводить частями.

|

|

|

| Тип аппарата | Класс аппарата | Номинальная энергоемкость при силе 2МН, кДж | Ход, мм | Номинальная скорость соударения вагонов массой 100т, км/ч | Масса, кг |

| Ш-2-В | Т0 | 7,3 | |||

| ПМК-110А ПМК-110-К-23 | Т0 | 8,7 | |||

| Ш-6-ТО-4у | Т0 | 8,7 | |||

| РТ-120 | Т1 | 9,2 | |||

| ПМКП-110 | Т1 | 9,2 | |||

| АПМ-120-Т1 | Т1 | 9,2 | |||

| 73ZWу | Т2 | 10,5 | |||

| АПЭ-95-УВЗ | Т2 | 10,5 | |||

| АПЭ-90-А | Т2 | 10,5 | |||

| 73ZW12 | Т3 | 12,5 | |||

| АПЭ-120-И | Т3 | 13,5 | |||

| ЦНИИ-Н6 | Т3 | 14,0 | |||

| Р-2П | Т3 | 14,0 | |||

| Р-5П | Т3 | 14,3 |

Контрольные вопросы

1.На какие классы делятся поглощающие аппараты грузовых вагонов?

По основным эксплуатационным техническим показателям поглощающие аппараты подразделяются на четыре класса: Т0, Т1, Т2 и Т3. Фрикционные поглощающие аппараты относятся преимущественно к классам Т0 и Т1, эластомерные и гидравлические – к Т2 и Т3.[2; 38-52стр.]

2.Перечислите какие поглощающие аппараты предназначены для пассажирских вагонов и какое их принципиальное отличии.

ЦНИИ-Н6, Р-2П, Р-4П,Р-5П

Поглощающий аппарат Р-2П взаимозаменяем с аппаратом ЦНИИ-Н6. Этот аппарат отличается простотой конструкции и повышенной надежностью в эксплуатации, хорошей стабильностью работы, более высокой энергоемкостью при меньшей массе по сравнению с пружинно-фрикционными аппаратами.

В поглощающем аппарате Р-4П резинометаллические элементы подобны элементам, применяемым в аппарате Р-2П. Отличие лишь в толщине, которая составляет 24,2 мм вместо 41,5 у аппарата Р-2П.

Поглощающий аппарат Р-5П разработан для перспективных условий эксплуатации пассажирских вагонов. Отличие от аппарата Р-2П в том, что поперечные размеры резинометаллических элементов увеличены, а их толщина уменьшена до 33 мм вместо 41 мм. [2; 50-52стр.]

|

|

|

3.Какую функцию выполняет поглощающий аппарат установленный на вагоне?

Поглощения (демпфирования) основной части энергии удара, а также для снижения продольных растягивающих и сжимающих усилий, передающихся через автосцепку на раму рельсового подвижного состава (вагон, локомотив). Выполняет функцию буферов, но размещён внутри рамы. Усилия от автосцепки передаются через специальный тяговый хомут, благодаря которому поглощающий аппарат постоянно работает на сжатие.

[2; 50стр.]

4.При каких условия поглощающие аппараты отправляют для ремонта в сервисные центры или на завод-изготовитель.

При окончании гарантийного срока и при неисправности поглощающих аппаратов. [2; 45стр.]

5.Какие поглощающие аппараты (в зависимости от класса) устанавливают на разные рода грузовых вагонов?

Т1, Т2, Т3 [2; 70стр.]

6. На какие вагоны устанавливают поглощающие аппараты Р-2П?

Пассажирские вагоны [2; 51стр.]

7. Что показывает величина энергоемкости поглощающего аппарата?

Энергоемкость поглощающего аппарата показывает энергию воспринимаемую этим аппаратом при сжатии, затрачивается на работу сил трения и частично превращается в потенциальную энергию упругой деформации пружин и других элементов аппарата. [2; 50 стр.]

Лабораторная работа №6

Технологический процесс оценки технического состояния тележек грузовых вагонов

Цель работы: приобретение знаний, практических умений и навыков обнаружения и выявления основных неисправностей элементов тележки модели 18-100 и контроля качества отремонтированной тележки в депо.

Объект исследований: тележка модели 18-100.

Содержание отчета по работе

Выполнены исследования возможных неисправностей тележек грузовых вагонов модели 18-100.

Результаты исследования показаны в таблице 7.−

Проверка и испытание отремонтированных тележек производится в полном соответствии с нормативно-технической документацией [6].

Таблица 7 ‒ Результаты исследования технического состояния грузовой тележки

| Контролируемый параметр | Измерительные инструменты и приспособления | Эскиз | Допустимые размеры при КР, мм | Допустимые размеры при ДР, мм | |||||

| 1.Разность баз боковых рам А | штихмасс |  База боковины тележки мод. 18 - 100

База боковины тележки мод. 18 - 100

| Не более 2 | Не более 2 | |||||

| 2.Суммарный зазор между направляющими боковой рамы тележки и корпусом буксы (вдоль тележки) Б | плоский щуп |  Зазоры боковины тележки мод. 18 - 100

Зазоры боковины тележки мод. 18 - 100

| 5-14 | 5-12 | |||||

| 3.Суммарный зазор между направляющими боковой рамы тележки и корпусом буксы (поперек тележки) | плоский щуп |  Зазоры боковины тележки мод. 18 - 100

Зазоры боковины тележки мод. 18 - 100

| 5-13 | 5-11 | |||||

| 4. Зазор между скользунами тележки и рамой вагона Е | шаблон |  Зазор между скользунами тележки

Зазор между скользунами тележки

| 6-16 | 6-16 | |||||

| 5.Зазор между скользунами, расположенными по диагонали вагона | шаблон |

Зазоры по диагонали вагона | Не менее 6 | Не менее 6 | |||||

| 6.Износ фрикционных планок | шаблон, штангенциркуль |  Износ фрикционной планки

Износ фрикционной планки

| новые | Не более 3 | |||||

| 7.Длина основания фрикционного клина В | шаблон, штангенциркуль |  Длина основания клина Длина основания клина

| 234-238 | 233-238 | |||||

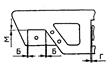

| 8. Местный зазор между боковиной и потолком буксы М | плоский щуп |  Зазоры боковины тележки мод. 18 - 100

Зазоры боковины тележки мод. 18 - 100

| Не более 1 | Не более 1 | |||||

| 9.Величина разностей завышения уровня фрикционных клиньев и надрессорной балки | шаблон |  Завышения уровня фрикционных клиньев

Завышения уровня фрикционных клиньев

| 4-12 | Не более 12 | |||||

| 10.Плотность прилегания фрикционной планки Г | плоский щуп |  Зазоры

боковины тележки

мод. 18 - 100

Зазоры

боковины тележки

мод. 18 - 100

| Не более 1 | Не более 1 | |||||

| 11.Уширение фрикционных планок в вертикальной плоскости к низу Л, К | шаблон, металлическая линейка |  Уширение фрикционных планок

Уширение фрикционных планок

| 4-10 | 4-10 | |||||

Контрольные вопросы

1. Какие дефекты наиболее часто встречаются у литых боковых рам тележек 18-100?

Трещины, изломы, износ трущихся деталей.[6; 14-16 c]

2. Какие дефекты наиболее часто встречаются у надрессорных балок тележек 18-100?

Изломы, трещины.[6;17-22 c]

3. Назовите причины возникновения дефектов тележек 18-578 и способы их обнаружения.

В боковых рамах тележек трещины часто образуются в зоне над буксовым проемом и его наружных углах. Проявлению трещин способствует наличие изгиба боковой рамы тележки в вертикальной и горизонтальной плоскостях. Несколько реже трещины образуются в зонах внутреннего угла буксового проема, наклонного пояса и технологического окна. Однако появление трещин в этих зонах значительно чаще приводит к разрушению рамы на ходу поезда. Образование трещин боковых рам из за дефектов литья может произойти в любой зоне боковой рамы.

|

|

|

Характерные признаки наличия трещин в литых деталях:

-концентрация металлической пыли на краях трещины, образование из нее валиков, а в зимний период по краям трещины- инея;

-разрыв слоя краски или окалины;

-наличие дефектов на поверхности катания. [6; 14-22 c]

4. Назовите места постановки износостойких элементов в тележки при модернизации.

Места трения фрикционных клиньев, подпятник, межчелюстной проем.

5. Назовите способы восстановления изношенных поверхностей боковых рам и надрессорных балок. Перечислите оборудование, которое при этом применяется.

Способ восстановления изношенных поверхностей стальных деталей включает предварительное изгибающее нагружение детали, контроль усилия нагружения, электродуговую наплавку изношенной поверхности в нагруженном состоянии детали, естественное охлаждение и последующую механическую обработку. Нагружение детали осуществляют с предварительным определением предела текучести металла и соответствующей ему нагрузки, а после естественного охлаждения производят дополнительное изгибающее нагружение детали с выдержкой и величиной нагрузки, необходимой и достаточной для формирования сжимающих напряжений в критических участках наплавляемой детали, в которых возможна наибольшая вероятность разрушения. Техническим результатом изобретения является повышение усталостной прочности и срока службы деталей.

6. Какими основными документами руководствуются при ремонте тележек?

Документ по ремонту тележек РД 32 ЦВ 052-2009.

Лабораторная работа №7

|

|

|