|

Ламинирование. Применяемые способы. Особенности метода ла-минирования. Материалы, оборудование, режимы, производительность, организация рабочих мест.

|

|

|

|

Ламинирование – процесс облицовывания древесных материалов декоративно-бумажно смоляными пленками, которые пропитаны смолами с неполной степенью отверждения (меламиновые смолы с неполной поликонденсацией). (пресса плоского типа).

В процессе облицовывания под воздействием давления (до 30 кг/см2) и температуры до 250°С) полностью высушенная, но не полностью полимеризованная смола выдавливается из пленки. Ее слой, прилегающий к подложке (плите), приклеивает к ней пленку, а смола, выдавленная в сторону греющей плиты пресса, создает на поверхности пленки структуру укрепленной на этой плите прокладки - глянцевую, матовую, зерненую, сетчатую и т.д. После окончательной полимеризации содержащейся в пленке пропиточной меламиновой смолы создается термореактивный полимер (смола переходит в твердое состояние. При этом декоративно-защитный слой на плите образуется за счет растекания смолы по поверхности ДСтП с последующим доотверждением и образованием прочного единого покрытия «ДСтП-смола-бумага».

"Ламинирование" производится только в обогреваемых короткотактных прессах ("Burkle", "Wemhoner", "Siempelkamp", "Dieffenbacher" и т. д.), где приклеивание облицовочного материала к подложке осуществляется за счет содержащейся в пленке пропиточной смолы с низкой степенью отверждения. Впрочем, существуют и установки проходного типа на базе ленточных прессов ("Hymmen"). В любом случае, в этом процессе полностью отсутствует нанесение клея.

Тиснение, имитация структуры древесины или других материалов на поверхности бумаги достигается с помощью специальных пресс-прокладок, которые через специальный теплопроводный демпферный материал крепятся к плитам пресса.

|

|

|

Технология: подготовка смол.бумаги (изготовл. меламино-форм. смолы)+бумага-ламинат+ДСтП – пропитка – хранение – подача – загрузка прессование – разгрузка – расформиров. – раскрой – сортировка.

Многоэтажные пресса – с охлаждением, одноэтажные – без охлаждения.

Режим для многоэт.-го пресса – цикл прессования – 10 мин; tпл.пресса – 145-180ºС; нач. tпл.пресса - 60ºС; tохл.плит - 60ºС; р – 1,8-2,2 МПа.

Режим для одноэт.-го пресса – цикл прессования – 1,5-2 мин; tпл.пресса – 145-180ºС; нач. tпл.пресса – 145-180ºС; р – 1,8-2,0 МПа.

При неправильном выборе режима могут появляться микротрещины (внутр. напряжения) из-за чрезмерно быстрого нагрева.

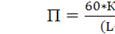

Производительность плоского пресса:

где Кисп, Кзагр – коэффициенты, соответственно использования и загрузки (Кисп=0,7; Кзагр=0,7); Sпл - площадь плит пресса, м2; n – количество рабочих промежутков в прессе; tц – время цикла, мин; Sкомпл – площадь комплекта, м2.

18.Технология облицовывание прямолинейных кромок щитов. Особенности. Материалы, оборудование, режимы, производительность, организация рабочих мест.

Линии МФК-3 и МФК-4 используют для облицовывания шпоном и рулонным полимерным материалом. Эти линии имеют устройство для выборки четверти, линия МФК-4 оборудована микропроцессором.

Перед началом работ на станке клей-расплав, который загружается в клеевой бачок в виде твердых гранул, нагревают до рабочего состояния. Облицовочный материал (шпон натуральный или синтетический) полосовой или рулонный помещают в магазин. В начале движения щита через станок вращающийся ролик захватывает клей из клеевого бачка и наносит его на кромку. Затем полоска облицовочного материала автоматически выдается из магазина и прижимается к кромке шита. Специальный прижим (ролики) выдерживает полоску под давлением в течение всего времени полимеризации клея.

Следует подчеркнуть, что эта операция, как и все остальные, выполняется в процессе перемещения щита через станок. Пильные головки некоторое время перемещаются вместе со щитом, опиливая свесы на кромках. После пильных головок для снятия свесов по длине щит проходит мимо головок фрезерных, которые снимают свесы по толщине детали. Эта операция производится цилиндрическими фрезами, оси которых расположены в горизонтальной плоскости перпендикулярно направлению подачи. Фрезерные головки жестко соединены с копирами, один из которых постоянно прижимается к верхней пласти щита, а другой - к нижней. Затем головки цилиндрических фрез снимают вдоль ребра кромки фаски. Оси головок наклонены.

|

|

|

Угол фаски может меняться от 10 до 40°. Эти головки также соединены с копирами, обеспечивающими формирование одинаковой фаски по всей длине кромки.

Шлифуют каждую кромку при необходимости последовательно двумя шлифовальными головками. Головки оснащаются шлифовальными лентами разных размеров зернистости, что обеспечивает получение заданной шероховатости и поверхностей. Направление вращения лент встречное к направлению подачи щита. Для повышения качества обработки, т. е. шероховатости поверхности и равномерного износа абразивного материала, шлифовальные ленты осциллируют в вертикальной плоскости. Для предотвращения сошлифовывания кромок на углах щита утюжок, с помощью которого лента прижимается к щиту, автоматически подводит ленту к обрабатываемой кромке в тот момент, когда передний торец щита достигает середины утюжка, и отходит тогда, когда с серединой утюжка поравняется задний торец. После шлифования кромок щит передается цепным конвейером станка для облицовывания кромок на конвейер поворотного устройства. Операции повторяются.

19.Технология облицовывание кромок щитов методом софтформинг. Особенности. Материалы, оборудование, режимы, производительность, организация рабочих мест.

В ее основу были положены способ и режимы хорошо известного к тому времени метода постформинг (Postforming) с использованием клея на основе ПВА-дисперсии.

При облицовывании кромок сложного профиля (способ софтформинг) в станки встраивают блоки, в которых ролики выставляются под углами для прикатки эластичного облицовочного материала к кромке. Для каждого вида профиля можно применить отдельный съемный блок. Клей наносится на кромку, подсушивается и активируется перед прикаткой кромочного материла инфракрасными нагревателями. Если применяют кромочный материал с нанесенным ранее клеевым слоем, перед прикаткой активируют струей горячего воздуха, для чего у станков предусмотрен набор агрегатных устройств. Для одностороннего облицовывания можно сип. Оборудование фирмы «Бранд» типа КВ14-2/200, также Хомаг и др.

|

|

|

Сегодня под способом «софтформинг» понимается процесс облицовывания профильных кромок щитовых деталей путем наклеивания на них полосовых или рулонных облицовочных материалов с использованием клея-расплава.

Режим облицовывания кромок щитов с применением клея-расплава, «Крус»

| Нанесение клея | На кромку детали |

| Температура клеевого резервуара, °С | 190-195 |

| Температура на клеенаносящем ролике, °С | 175-180 |

| Норма расхода клея с учетом потерь, г/ м2 | |

| Скорость подачи деталей, м/мин | 20-40 |

Станки для облицовывания методом «софтформинг» должны также обеспечивать облицовывание не только профильных, но и плоских кромок. Вместе с тем, при облицовывании плоских кромок для достижения большей прочности производится нанесение клея-расплава на кромку детали. Но нанести клей-расплав на профиль невозможно, и он наносится на оборотную сторону облицовочного материала кромки. Для этого клеенаносящие узлы лучших (и более дорогих) станков для облицовывания профильных кромок выполняются универсальными и имеют два клеенаносящих ролика, установленных в одном бачке

Производительность:  Где L-длина кромки l- межторцовый разрыв

Где L-длина кромки l- межторцовый разрыв

20. Технология облицовывание щитов методом постформинг. Особенности. Материалы, оборудование, режимы, производительность, организация рабочих мест.

Суть этого метода заключается в том, что после облицовывания пластиком оставляется свес, который затем заворачивается и приклеивается к плите (ДСП). Покрытие по типу постформинга является одним из самых прочнейших и имеет отличную износостойкость, царапоустойчивость и стойкость к выцветанию.

|

|

|

Метод постформинга допускает облицовывание любыми материалами, но наибольшее распространение получило облицовывание ламинатами - многослойными пластиками на основе бумаг, пропитанных меламиновыми смолами. В зависимости от требований к прочности и стойкости поверхности к абразивному износу эти пластики делятся по технологии их производства: на пластики CPL - пластики непрерывного способа производства и HPL - пластики высокого давления, изготавливаемые в плоских многоэтажных прессах. Особенность продукции, изготовленной с применением постформируемых пластиков, - закругленные кромки и минимальное количество швов.

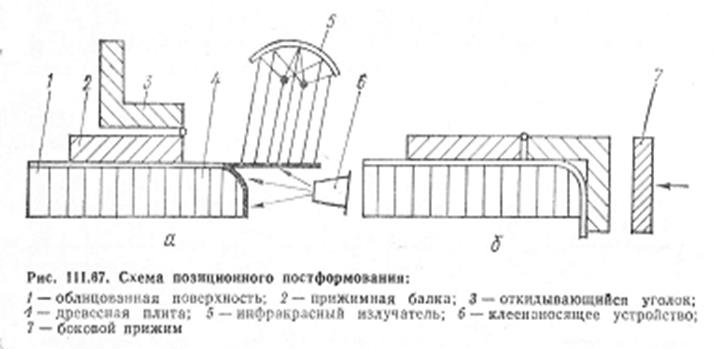

Облицовывание на позиционном оборудовании:

Для облицовывания профильных кромок щита со специально оставленным свесом пластика (после приклеивания) исп.сец.станкициклопроходного типа.Облицовочный пласитк пластифицируется нагретой шиной.При передвижении шины по профилю кромки материал принимает форму кромки и приклеивается. Облицовку способом постформингосуш. На разл.станках, например РФ10/31 фирмы БРАНД.

Производительностьпозиционного:

Проходного:  (Для одностороннего)

(Для одностороннего)

Двустороннего:  ,Где n-кол-во сторон

,Где n-кол-во сторон

21. Технология облицовывание криволинейных кромок щитов. Особенности. Материалы, оборудование, режимы, производительность, организация рабочих мест.

Оборудование для облицовывания кромок щитов по сложности и степени автоматизации можно разделить: простейшие станки с ручной и механизированной подачей; односторонние механизированные и полуавтоматические станки и автоматические линии.

Автоматическая линия облицовывания кромок состоит из загрузчика, станка для облицовывания продольных кромок, разворотного ус-ва, станка для облицовывания поперечных кромок разгрузчика-накопителя.

Первая операция, которой подвергается обрабатываемый щит, является форматная обрезка. В начале подрезной пилой 6 снизу производится предварительный пропил, после чего пила 7 отрезает кромку щита. Фрезерный агрегат 8 с правым и левым вращением производит окончательную обработку кромки. Клей на кромку щита наносится приводным роликом 10 смонтированном в клеевом бачке.

На станке можно облицовывать кромки натуральным полосовым или рулонным синтетическим шпоном. Магазин 9 крепится на кронштейне. Здесь же смонтированы пневматические ножницы для разрезания рулонного материала (гильотина). Кромка подается из магазина и прижимается к щиту роликом 11. Недостатком таких механизмов является то, что на кромке щита остаются так наз. свесы.

|

|

|

Щит передней и задней кромки взаимодействует с упорами, и пилы производят поперечный рез, отпиливая свисающую облицовочную кромку. Свесы по толщине щита снимаются фрезерными головками 14, которые могут наклоняться под углом до 45°. На последующих агрегатах производится окончательная обработка облицовочных кромок щита. Две наклонные фрезерные головки 17 образуют фаску на кромках щита. Шлифовальная осциллирующая головка 15 работает по схеме ленточного станка с контактным прижимом. Ус-во 16 для шлифования фасок на кромках состоит из двух щеток из полосок шлиф.шкурки или др. материала. Возможны и др. операции, например скругление кромок 18, прорезание пазов и четверти 19, обработка циклями 20.

В отличие от рассмотренных выше станки для облицовывания щитов овальной формы, с закругленными углами и т.п. выполнены не по протяжной схеме, а по круговой. Все агрегаты располагаются вокруг одной стойки. Деталь крепится на поворотном ус-ве с вакуумными присосками. За время поворота детали она последовательно проходит все операции облицовывания. Обычно эти станки устанавливаются как дополнение к обычным кромкооблицовочным станкам.

22. Вторичная механическая обработка заготовок. Состав и последовательность операций. Оборудование, режимы, производительность, организация рабочих мест. Техника безопасности.

Комплекс технологических операций по механической обработке заготовок условно называют вторичной или окончательной механической обработкой. Необходимость такой обработки вызвана тем, что при склеивании и облицовывании встречаются сдвиги склеиваемых слоев, а чистовые заготовки требуют еще обработки для получения взаимозаменяемых деталей, отвечающих требованиям конструкторской документации по форме и качеству. Вторичная механическая обработка состоит из двух частей: окончательной обработки заготовок, обеспечивающей форму, и подготовки поверхности к отделке, формирующей качество.

К стадии вторичной (окончательной) механической обработки относятся технологические операции по формированию шипов, фрезерованию профилей, выборке гнезд и сверлению отверстий. Требования к шероховатости поверхности готовой детали обычно выше технических возможностей оборудования и существующих методов первичной обработки цилиндрическим фрезерованием при оптимальных режимах резания. Поэтому в завершение окончательной обработки вводится обычно технологическая операция для подготовки поверхности готовых деталей и сборочных единиц к отделке.

Порядок выполнения технологических операций по вторичной механической обработке заготовок должен быть таким, чтобы поставленная цель достигалась с наименьшими затратами труда и энергии. Предлагаемая последовательность технологических операции по окончательной механической обработке заготовок может изменяться, в зависимости от конкретных условий. При этом необходимо, чтобы последующая операция механической обработки устраняла возможные дефекты предыдущей, а предыдущая исключала необходимость излишнего удаления материала при обработке на последующей операции.

Возможная последовательность и состав технологических операций по окончательной обработке брусковых заготовок следующая: формирование шипов и проушин – фрезерование – выборка пазов и продолговатых гнезд – сверление отверстий – подготовка поверхностей к отделке или: формирование шипов и проушин – выборка пазов и продолговатых гнезд – фрезерование – сверление отверстий – подготовка поверхностей к отделке. В случае технологических операций по окончательной обработке щитовых заготовок возможная последовательность и состав технологических операций может следующая: фрезерование – сверление отверстий – подготовка поверхностей к отделке или: выборка пазов и продолговатых гнезд – фрезерование – сверление отверстий – подготовка поверхностей к отделке.

23. Сборка деталей. Оборудование, состав, последовательность операций. Условия поставки изделий без общей сборки. Упаковка предметов

При производстве изделий детали собирают в узлы и сбор.единицы, а из них — готовые изделия. После сборки в некот. случаях проводят обработку сбор.единиц.Т. обр., сборку изделий расчленяют на предварит.сборку, обработку сбор. единиц и общую сборку. Готовые изделия собирают на предприятии-изготовителе или у потребителя. В последнем случае на предпр.-изготовителе проводят выборочно только контрольную сборку изделий.

Детали собирают с примен. разл. видов соединений, на клею, шурупах, петлях, стяжках и т. д. Для сборки рамок, коробок, ящиков и др. узлов и сбор.единиц применяют обор-ние с рабочими органами, к-е могут приводиться в движение различными механизмами: винтовыми, рычажными, кривошипными, кулачковыми, пневматическими. Наиболее прогрессивным сборочным обор-нием является стапель с пневматическим приводом. В сборочныхваймах детали фиксируют относительно друг друга и обжимают. Конструкции сборочных станков определяют в основном по конструкции сборочных единиц.

При открытых сквозных шипах без средников рамки и коробки собирают сжатием брусков в двух направлениях, при сборке на шип в потемок — в одном направл. При более сложной конструкции сборку производят последоват. сжатием брусков в двух взаимно перпендик. «направлениях. Угловоесоед-ние на ус собирают сжатием по диагонали. Соответственно выполняют и сборочные станки так, чтобы можно было обжимать детали в одном или двух направлениях.

Станки с винтовым прижимом имеют малую производительность и требуют значительных усилий. Они применяются на небольших производствах. Станки с пневмоприводом универсальные.

При отсутствии взаимозаменяемости деталей рекомендуется (как вынужденная мера) метод селективной сборки. Сущность его состоит в том, что все сопрягаемые детали сортируют по размерам на группы так, чтобы в каждой группе находились только такие детали, к-е явл-ся взаимозаменяемыми. Однако этот метод— чисто теоретич. изобретение и в массовом производстве практически не может быть реализован.

При предварит.сборке на щиты и другие детали ставят различную фурнитуру. Ее крепят шурупами, ввинчиванием в детали или запрессовыванием. Запрессовываемая фурнитура имеет специальные приливы, удерживающие ее в отверстии Отверстия под шурупы сверлят на сверлильно-присадочных станках или ручным инструментом. Для завинчивания шурупов и резьбовой фурнитуры применяют ручные пневматич. сверлильные машины со специальными насадками, закрепляемыми в патроне. Насадка для завертывания шурупов имеет обойму для центровки насадки относительно головки шурупа.

При массовом производстве запрессовку фурнитуры осуществляют на полуавтоматических станках механизированной установки фурнитуры СМУФ). На станках МУФ выполняют операции: подача заготовкив станок; базирование заготовки по длине и ширине; прижим заготовки; сверление отверстий под фурнитуру; подача фурнитуры в зону установки; запрессовывание фурнитуры; транспортирование детали с установленной фурнитурой.

|

|

|