|

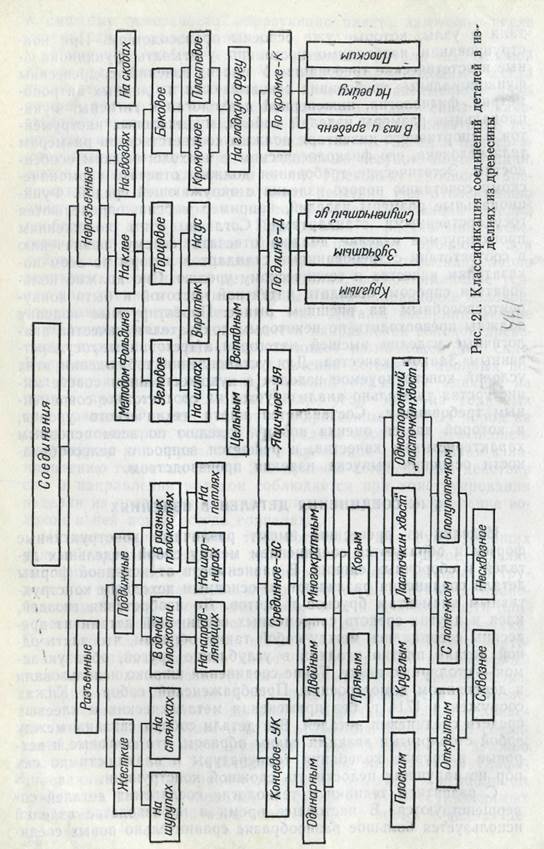

Соединения деталей в изделиях

|

|

|

|

Изделия из древесины имеют различные конструктивные формы и образуются соединением между собой отдельных деталей и сборочных единиц. В зависимости от исходной формы детали соединения различают по основным исходным конструктивным элементам брусков и щитов. До изобретения гвоздей, клея и других средств современных соединений детали из древесины соединялись между собой таким образом, что часть одной детали плотно входила в углубление другой, образуя замок— столярную вязку. Такие соединения широко использовали в деревянном домостроении. Преображенский собор в Кижах сооружен в 1714 г. без применения металлических и клеевых средств соединения деталей. Все детали собора связаны между собой столярными вязками таким образом, что снеговые и ветровые нагрузки, колебания температуры и влажности до сих пор не нарушили целостность сложной конструкции.

С развитием техники и технологии соединения деталей совершенствуются. В настоящее время в производстве изделий используется большое разнообразие сравнительно новых соеди-

|

|

Рис. 23. Основные характеристики шиповых соединений:

/ — конструкция шипа; а —цельный; б —вставной; 2 — количество шипов; в — одинарный; г —двойной; 3 —направление оси шипа; д — прямой; е — косой; 4 — форма шипа; ж — плоский; з —ласточкин хвост; и — круглый; 5 —концевое угловое соединение; к — открытым шипом; л —закрытым; «— срединное соединение; л —сквозным,; к — несквозным шипом

нений. На рис. 21 приведена классификация соединений, применяемых в производстве изделий. Наиболее широко соединения применяют в мебельном производстве. Другие производства используют ограниченное число разновидностей этих соединений. Типы и размеры соединений стандартизованы. Характеристика элементов шиповых соединений приведена на рис. 22.

|

|

|

Шиповые соединения брусков различают по основным признакам, которые приведены в схеме рис. 23. Для однозначной характеристики шипового соединения необходимо указать все

эти шесть основных признаков. Для осуществления соединений с помощью шипов требуются сложные специализированные станки, формирующие шип и отверстие. Операции по формированию шипов трудоемки и требуют квалифицированных рабочих, способных обеспечить необходимую точность изготовления шипов и гнезд. Кроме того, при изготовлении соединений на цельных шипах теряется до 10 % древесины. Поэтому широко используются соединения на круглых вставных шипах. Круглые вставные шипы изготавливают из отходов древесины основного производства или из пластмассы. Все неразъемные шиповые соединения выполняют с помощью клея.

Прочность шиповых соединений является основным фактором, определяющим их качество. Она зависит от размеров шипов и соотношения их с размерами гнезда, прочности склеивания, условий работы шипового соединения. Соединения брусков на круглых вставных шипах слабее, чем достижимая прочность на цельных плоских шипах, но достаточны для нагрузок, которые испытывают мебельные изделия. В современном производстве изделий соединения с помощью шипов заменяют склеиванием, которое обеспечивает достаточную прочность и способствуют получению более формоустойчивых конструкций.

Процесс склеивания может быть механизирован. На рис. 24 показаны шиповые соединения щитов. Наличие большого разнообразия клеевых веществ дает возможность использовать процесс склеивания в любых условиях.

Открытия и возможности практического использования но-вы'х методов интенсификации процессов склеивания путем модификации клея, токами высокой частоты, ультразвуком и другими методами позволяют создавать поточные линии склеивания заготовок и деталей. Применяя склеивание, можно использовать древесину для изготовления сложных изделий любых размеров. Применение клееных деревянных конструкций является реальной основой для организации безотходного производства «в деревообработке. Оно дает возможность эффективно использовать ценные и дефицитные породы древесины для облицовывания поверхностей деталей из малоценных пород.

|

|

|

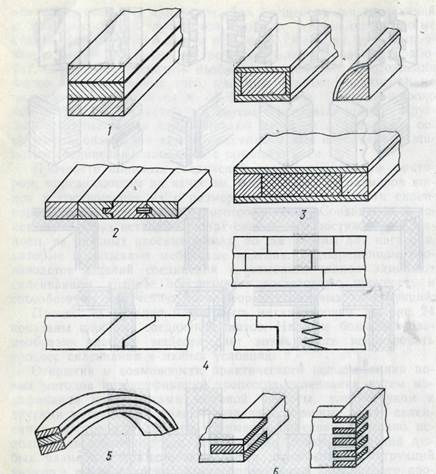

Для автоматизации процесса склеивания в настоящее время разработаны клеевые пенопластовые пленки, позволяющие легко и прочно соединять детали при сборке в потоке. Например, имеются составы, которые впрыскивают в пазы и проемы соединяемых деталей, где они затвердевают, обеспечивая прочное угловое соединение щитов, формирующих корпус изделия (метод Фольдинг). На рис. 25 показаны виды клеевых соединений, широко применяемых в производстве изделий. Прочность клеевых соединений должна отвечать установленным нормам соответствующих ГОСТов в зависимости от требований, предъявляемых к изделиям из склеиваемых материалов. Качество

|

|

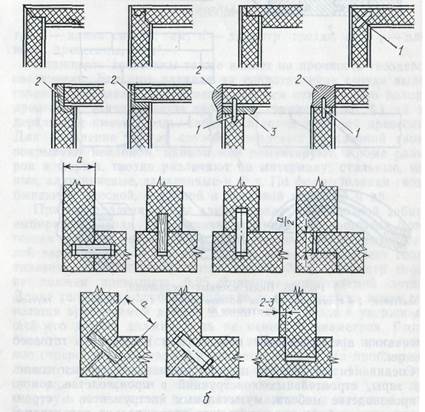

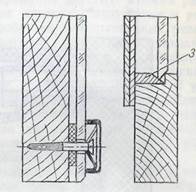

Рис. 24. Шиповые угловые соединения щитов:

а — из цельной древесины; б — соединения щитов из древесностружечных п. / — вставной шип; 2 — раскладка из массивной древесины; 3 — укрепляющие клейки

Рис. 25. Виды клеевых соединений:

/ — пластевое; 2—кромочное; 3 — при облицовывании; 4 — торцовое; 5 —с гнутьем; 6 — угловое на шипах;

склеивания предопределяет прочность и надежность готового изделия.

Соединения на гвоздях широко применяют при изготовлении тары, строительных конструкций в производстве домов. В производстве мебели, музыкальных инструментов и строительных деталей гвозди используют редко, только как вспомогательное соединение при склеивании.

Гвозди изготовляют различных размеров по длине, толщине и форме сечений в соответствии с ГОСТами. Соединение на гвоздях способно сопротивляться нагрузкам, действующим

в направлении выдергивания гвоздя и сдвигающихся под углом к оси гвоздя.

|

|

|

Прочность соединений на гвоздях зависит от размеров гвоздя, его длины, диаметра и плотности древесины. Изменение формы сечения гвоздей (прямоугольные, с винтовой резьбой, с кольцевой резьбой, с насечкой и т. п.) повышает их способность сопротивляться выдергиванию, которая зависит также от состояния острия. Размеры гвоздя и соединяемые им детали должны быть гюдобраны так, чтобы -при забивке гвоздя не произошло раскалывания древесины. Более плотные породы древесины (особенно лиственница) больше расположены к рас-. калыванию. Для снижения вероятности раскалывания перед 'забивкой гвозди затупляют. Усилие выдергивания гвоздя можно определить по формуле

Р = 4850ιdγ2,5, Н, (3)

где ι — длина гвоздя, см; d — диаметр гвоздя, см; γ — плотность древесины, г/см3.

Влажность древесины также влияет на прочность гвоздевого соединения. Большое влияние на сопротивление гвоздя выдергиванию оказывает направление его оси относительно волокон древесины. Минимальную прочность (примерно 50 %) на выдергивание имеет гвоздь, забитый в торец влажной древесины. Для продления сроков службы гвоздевых соединений гвозди покрывают нейлоном, цинком или цементируют. Кроме размеров и формы, гвозди различают по материалу: стальные, медные, алюминиевые, закаленные и т. д. По форме шляпки гвозди бывают с плоской, овальной и потайной шляпкой и др.

При изготовлении тары длину гвоздя при сквозной забивке выбирают, исходя из толщины соединяемых дощечек. Длина гвоздя должна быть более суммы толщин соединяемых деталей тары на 10 — 15 мм для загиба, который повышает сопротивление выдергиванию гвоздя на 60—70 %. Диаметр гвоздя не должен превышать 0,25 толщины прибиваемой детали. Длина гвоздя при глубокой забивке должна быть не менее трех толщин прибиваемой детали. Длина части гвоздя в удерживающей его детали должна быть не менее 10 диаметров. Гвозди больших диаметров (свыше 6 мм) забивают сквозь просверленное отверстие диаметром 0,9 диаметра гвоздя. На пробиваемой детали гвозди должны располагаться не ближе 15 диаметров от торца и от кромки с забивкой их под небольшим углом друг к другу и размещением в шахматном порядке с шагом не менее 5 диаметров по длине прибиваемой детали или косыми рядами.

|

|

|

Плохо забиваются гвозди в слоистые и клееные материалы. Прочность соединений на гвоздях клееных материалов примерно на 50 % ниже, чем у цельной древесины. Это объясняется тем, что клееные материалы менее эластичны. Коэффи-

циент трения и напряжения зажатия гвоздя у этих материалов ниже, чем у цельной древесины. Для повышения прочности гвозди перед забивкой иногда смазывают синтетическим клеем с последующим прогревом их. Это увеличивает сопротивление' гвоздя выдергиванию в 10 раз.

Соединения на скобах применяют аналогично гвоздевым. Прикрепление тонких листовых материалов, тканей с помощью скоб более технологично, чем гвоздями. Соединение скобами легко автоматизируется с применением специальных скобосши-вательных автоматов, предназначенных для производства тары. Легкие ручные пневматические скобозабивные устройства широко используют при сборке мебели.

В производстве строительных конструкций для соединения деталей используют зубчатые пластины размером до 120Х Х240 мм, толщиной 1,2—1,5 мм. Пластины изготавливают из листовой стали штампованием зубьев высотой 15—20 мм в одну или обе стороны. Пластины с двусторонним отгибом зубьев используют для увеличения жесткости соединения деталей. Они располагаются между соединяемыми деталями. Пластины с односторонним отгибом устанавливают снаружи с двух или с одной стороны. Применение зубчатых пластин для соединения деталей в строительных фермах небольших размеров упрощает технологию, способствует механизации процесса сборки строительных конструкций.

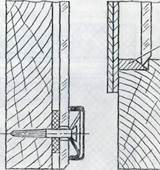

Разъемные соединения широко используют в производстве мебели, жесткие — применяют при формировании корпусов сборно-разборных соединений. Подвижные соединения используют для крепления деталей и сборочных единиц изделия, которые в соответствии с назначением изделия в процессе эксплуатации меняют свое положение: двери, оконные створки, ящики, раздвижные стекла и т. п. Жесткие соединения на шурупах и винтах применяют в редко разбираемых узлах изделия, которые подвергаются воздействию атмосферных условий и значительным нагрузкам. На рис. 26 показано крепление зеркал в изделиях мебели. При завинчивании шурупа в древесину образуется резьбовое соединение, обладающее высокой прочностью и позволяющее создать значительные внутренние напряжения в местах сопряжения деталей, благодаря которым соединение приобретает высокую жесткость и плотность. Шурупы широко применяют для крепления комплектующих изделий. Если соединение на шурупах многократно разбирать и собирать, прочность его каждый раз снижается на 10 %. Соединение на винтах и болтах с гайками используют для формирования разборных изделий из сборочных единиц (крепление ножек, локотников и спинок мягкой мебели).

|

|

|

В изделиях, которые испытывают неблагоприятные динамические и атмосферные воздействия, все клеевые соединения до-

|

|

|

Рис. 26. Крепление зеркал: — зеркало;

2 — эластичная прокладка; 3 — раскладка

полнительно усиливают шурупами или винтами. Такие допо. нительные меры необходимы в судостроении, вагоно- и авт< строении. При соединении деталей шурупами диаметром бол< 3 мм необходимо сверлить отверстия в присоединяемой детал диаметром, соответствующим диаметру шурупа в ненарезаннс части, а в детал'и, в которую ввинчивается шуруп, диаметре тела шурупа в нарезанной части. Длина нарезанной части пл рупа обычно должна быть не более 5 диаметров, чтобы не прс изошел разрыв шурупа при его завинчивании.

Соединения на шурупах работают на срез и на отрыв лучш (раза в 2 и более) гвоздевых, так как, кроме трения, они удер живаются еще сопротивлением волокон древесины участкам между выступающими витками резьбы шурупа.

Усилие выдергивания шурупа из боковой поверхности др(весины можно приближенно определить по формуле

Р = 7200γ 2dι

где Р — усилие, Н; у — плотность древесины, г/см3; d— диа метр шурупа, см; ι — длина шурупа, см.

Размеры всех крепежных изделий нормированы соответ ствующими ГОСТами. Соединения с помощью шурупов и вин тов являются трудоемкими. Применяемые шуруповерты несо вершенны. Имеются предложения заменить шурупы более тех нелогичными способами крепления с помощью металлически; заклепок, термопластичных стержней и мастик или самозакли нивающихся устройств, которые впрессовываются в отверстия I автоматически расклиниваются в древесине. Такой принцип ис пользуют при установке б'есшурупной фурнитуры.

|

|

|

В сборно-разборных изделиях широко используют различ-ные стяжки. В зависимости от принципа действия стяжки различают винтовые, эксцентриковые, клиновые, крючковые и рычажные. Имеется большое разнообразие конструктивных решений и оформления стяжек. Некоторые виды стяжек показаны на рис. 27. Основные требования к стяжкам заключаются в обеспечении требуемой прочности и плотности сопряжения при минимальных затратах труда, времени и усилий на их установку. В зависимости от конструкции и размеров стяжки способны обеспечить усилие сжатия соединяемых деталей в преде-л'ах 1000—5000 Н. Такого усилия достаточно для достижения необходимой плотности соединения в изделиях мебели на расстоянии до 300 мм по обе стороны от стяжки.

Жесткость соединения обеспечивается силами трения в плоскости сопряжения деталей. Силы трения зависят от коэффициента трения и нормального давления, развиваемого стяжкой. При соединении плотных материалов с малым коэффициентом трения жесткость, получаемая на стяжках, иногда недостаточна. В таких случаях, чтобы не увеличивать количества стяжек, в дополнение к стяжке ставят два шканта или сопрягаемые поверхности у деталей делают с совмещаемыми профилями, например в паз и гребень.

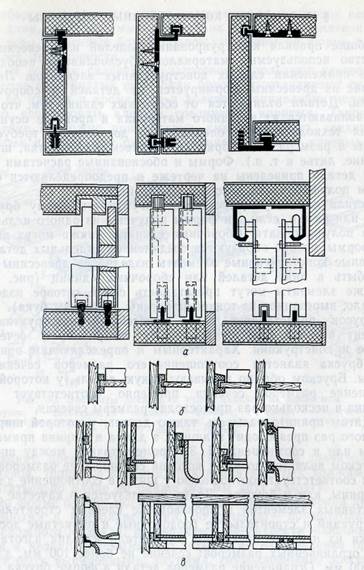

Подвижные соединения используют при установке дверок, раздвижных и выдвижных элементов. По принципу осуществления подвижности эти соединения могут быть трех видов: обеспечивающих свободу перемещения в одной.плоскости, вокруг оси или то и другое. В одной плоскости перемещение обеспечивается применением направляющих устройств в виде паза или рейки, по которым перемещается подвижная деталь, имеющая также паз или гребень. Перемещение вокруг оси обеспечивается использованием принципа шарнирного крепления, которому придают различные конструктивные формы под общим названием петли. На рис. 28 показаны варианты навески дверей на петлях. В производстве изделий из древесины петли различают по конструкции на карточные, пятниковые, стержневые, комбинированные и по количеству шарниров — одношарнирные, двух-, трех- и четырехшарнирные. Формы, размеры петель и их конструкция нормируются отраслевой нормативной документацией и ГОСТами. Варианты осуществления подвижных соединений, допускающих перемещение сборочных единиц изделия в горизонтальной и вертикальной плоскостях, показаны на рис. 29. Отдельные детали таких соединений (направляющие, ролики и др.) изготавливают из пластических масс литьем, экструзией или штампованием. Применение пластмасс обеспечивает высокую технологичность таких соединений. Подвижные соединения, обеспечивающие поворот и перемещение детали в плоскости, осуществляются применением шарниров и направит

|

Рис. 28. Подвижные соединения на шарнирах

Рис. 29. Подвижные соединения деталей в изделиях:

а — щитов в вертикальной плоскости; б — щитов в горизонтальной плоскости;

в — ящиков в горизонтальной плоскости

ляющих, в которых шарниры могут перемещаться в определенном направлении. Такие соединения используют при установке встроенного оборудования, которое убирается в емкость после пользования (хлеборезки, складные двери и т. п.).

|

|

|