|

Основы рационального конструирования изделий

|

|

|

|

Стоимость изделия определяется затратами на его проектирование и изготовление. На основе анализа функциональных характеристик затраты на изготовление изделия можно поделить на две части: связанные с формированием необходимых функциональных характеристик и не связанные с формированием необходимых характеристик.

Первая часть затрат обоснована, вторая может быть сокращена без ущерба для функциональной характеристики изделия. Причины появления этих затрат различны: завышены показатели прочности, использованы дорогие материалы, применены малоэффективные технологические процессы и т. п. Стоимость материалов в производстве изделий из древесины составляет от 50 до 80 %. Стоимость конструкционных материалов, обеспечивающих прочность и надежность изделий, составляет только 30—60 % стоимости материалов, используемых для изготовления изделий. Это дает основание к снижению стоимости расходуемых материалов без снижения прочности и надежности

изделий. Применение прочностных расчетов и установление обоснованных расчетами конструктивных решений и размеров сечений деталей изделий из древесины позволит снизить затраты на конструкционные материалы в 1,5—2 раза. Это существенный резерв повышения эффективности производства и качества изделий. Новые источники ресурсов и резервы повышения эффективности производства в народнохозяйственном масштабе выявляют при функционально-стоимостном анализе (ФСА). Суть ФСА состоит в том, что на основе тщательного анализа находятся оптимальные соотношения между потребительской стоимостью изделия и затратами на его производство.

Изделие рассматривается как комплекс основных и вспомогательных функций при использовании его по назначению. При этом можно подвергнуть сомнению оптимальность любого конструкторского решения. Необходимо проанализировать варианты других возможных решений, обеспечивающих предписанные функции изделию. Функциональный анализ связан с экономической оценкой конструктивных решений без снижения качества изделия. Функционально-стоимостный анализ выполняется по комплексной целевой программе, включающей последовательное проведение подготовки, информации, аналитических исследований, творческого анализа экспериментальных исследований, рекомендаций и внедрения. В выполнении этой программы участвуют специалисты разных профилей, связанных с проектированием изделий, их производством и эксплуатацией.

|

|

|

Функционально-стоимостный анализ изделия выполняется в следующей последовательности: анализируют функции изделия с выявлением важных, второстепенных и ненужных; прорабатывают более экономичные варианты возможных изменений в конструкции и технологии изделий; проводят корректировку конструкции и технологии для повышения технологичности изделий. Для описания функции изделия составляют его структурную схему. Функции каждой части разделяют на внутренние и внешние. Внутренние функции могут быть основными и вспомогательными, внешние — главными и второстепенными. Каждая из функций части изделия может быть полезной, бесполезной и вредной. Выявление функции осуществляется путем систематизированного анализа по структурной схеме изделия. Стоимостная оценка функции осуществляется расчетами затрат на часть изделия, выполняющую оцениваемую функцию, или методом экспертных оценок. На основе анализа выявляют неэффективные части изделия и решают вопрос их устранения или замены более эффективными.

Технологичность изделий имеет особо важное значение в обеспечении эффективности современного производства. Принципы ФСА могут программироваться в систему ката-

|

|

|

ложно-автоматизированного способа проектирования изделий. Практическая обоснованность конструктивных решений с технической стороны достигается прочностными расчетами.

Широкое применение клееных полуфабрикатов, листовых материалов и пластических масс, физико-механические свойства которых гарантируются в определенных пределах, позволяет воспользоваться исходными положениями строительной механики в проведении прочностных расчетов изделий из древесины.

Прочностные расчеты деталей изделий из древесины могут выполняться двумя принципиально различными методами:

1.Методом классической механики, когда размеры деталей

устанавливают, исходя из допускаемых напряжений. Допус

каемое напряжение представляет собой предел прочности, ум

ноженный на коэффициент запаса прочности, который является

произведением ряда коэффициентов, учитывающих условия ра

боты, масштабность и т. п.

2. Вероятностным методом, в котором понятие запаса проч

ности приобретает иной смысл, связанный с понятием надеж

ности — свойством изделия сохранять свои функциональные по

казатели в заданных пределах в течение требуемого времени.

Этот метод более совершенен, но пока еще недостаточно раз

работан. Здесь учитывается вероятностный характер нагрузок

и прочностных характеристик детали, особенно из древесных

материалов, из-за изменения их механических характеристик.

Оказывает влияние также неоднородность технологических ре

жимов изготовления деталей, их размеры и др.

Предел прочности гнутоклееных деталей, например, изменяется в пределах, %: при сжатии 5—10, при скалывании 10—18, при отрыве 10—20. При расчете элементов изделия принимают два ограничения: деталь не должна разрушаться при эксплуатации и деформация ее не должна превышать допускаемые пределы. Учитывая это, ведут расчет на прочность конструкции и на ее деформативность.

В общем виде эти ограничения можно представить математически:

k

Q = ơ Π хn i – прочночть;

I=l i

k

f = E -1 Π хm i – прочночть,

i=l

где Q (2 — допускаемая нагрузка; I — допускаемая деформация; Х.1 — геометрические размеры рассчитываемого элемента; Ь — количество участвующих в работе элементов; а — допускаемое напряжение материала; Е — модуль деформации материала;

|

|

|

П1, т.1 — показатели степени, учитывающие закон зависимости несущей способности и деформации от условий работы элемента и его размеров.

Различие методов расчета заключается в подходе к решению этих уравнений. По второму методу величина X считается величиной случайной, а значит, и результаты () и / также будут случайными. По первому методу эти величины принимают строго определенными, что не соответствует практике эксплуатации изделий. В основу теории сопротивления материалов положен первый метод. Теория вероятностного метода еще нуждается в разработках и исследованиях. Прочностные расчеты изделий из древесины проще осуществлять пока по правилам классической механики, которые изучались. Следует помнить, что прочность древесины зависит от направления действия нагрузки относительно направления волокон, влажности и времени. Основные расчетные сопротивления древесины сосны в зависимости от угла между направлением действия нагрузки и волокон могут определяться по следующим формулам:

при смятии древесины Rсма = Rсма ΙΙ, МПа; (8)

1+6,22sin3а

при скалывании Rска = RскΙΙ, МПа; (9)

1+sin3а

где Кем а, и Лек а—расчетные сопротивления древесины при смятии и скалывании под углом к волокнам; а — угол между направлением нагрузки и направлением волокон; Ксм ц и Кск ц — расчетные сопротивления при || направлении усилий к волокнам.

Предел прочности древесины в зависимости от направления действия силы к волокнам определяется из следующего соотношения:

Ra = RΙΙ R ┴ , МПа

R|| sin a +R┴ cosn a

где К. || — временное сопротивление древесины вдоль волокон (а=0); К± — то же перпендикулярно волокнам (а=90°); п — степень в зависимости от вида воспринимаемого воздействия; для изгиба п = 2, для растяжений «=1,5..,2; при сжатии л=2,5. Проверка прочности шиповых соединений. Шиповые соединения широко используют при конструировании изделий. Они обеспечивают прочность и надежность конструкции. Прочностные расчеты шиповых соединений сложны, они основываются на ряде допущений. Проверочный расчет прочности шиповых соединений можно выполнить по упрощенной методике, исходя из положений теоретической механики и сопротивления материалов.

|

|

|

Анизотропия и широкая вариация упрогопластических свойств древесных материалов усложняют прочностные расчеты при конструировании. В зависимости от требований к изделиям, на основании определенных допущений прочностные рвсчеты могут носить упрощенный проверочный характер с невысокой степенью верояности результатов.

Приводимые проверочные расчеты шиповых соединений даются в упращенной форме, например на основе общий элементарных положений сопротивления материалов.

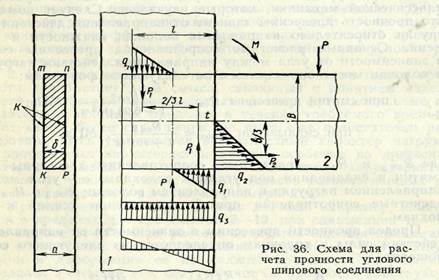

На рис. 36 показана схема для проверечного расчета прочности углового шипового соединения брусков плоским шипом.

Внешние нагрузки, действующие на соединенные шипом бруски 1 и 2, в шиповом соединеннении бруски восприниматься силами реакции, возниающими на отдельных элементах шипа. При достаточной прочности шипового соединения возникающие в нем силы реакции будут уравновешивать действие внешних сил.

При этом реакции будут возникать на кромках шипа m-n и К и n – Р. Допустим,что эпюры сил реакции, воспринимаемых элементами шипового соединения на смятие, будут иметь форму треугольника.

Момент М будет уровновешен суммой моментом сил реакции шипового соединения:

М = М1 + М2+2М3, (11)

где м — внешний момент, действующий на соединенные бруски; М: — момент от сил реакции сопротивления смятию на верхней и нижней кромках шипа; М2 — момент от сил реакции сопротивления смятию на заплечиках шипа; М3 — момент сопротивления клеевого соединения по граням шипа.

Как видно из расчетной схемы (рис. 36), значения этих моментов могут быть вычислены по формулам:

Мг = р1 = (2ι/3) = q1 (/δ/4) 2ι3 = q1 ι2δ; (12)

М2 = P2(b/3) = P2(b/3) = q2 (b2/12) (a-δ) (13)

М3 = 2аbι2τmax (14)

где р1 р2 — равнодействующие силы реакции сопротивления смятию по кромкам шипа; q1, q2 — максимальные напряжения сопротивления смятию кромок шипа; а — коэффициент, зависящий от соотношения Ь/ι; τmax — прочность клеевых соединений граней шипа; а; I, б, 6 — размеры шипового соединения, показанные на схеме.

Кроме момента М шип будет воспринимать давление от силы Р, которая распределится по кромке шипа с интенсивностью qз- Максимальные напряжения на смятие будут у основания шипа и определятся по формуле

qmax = q1+q3. (15)

|

|

|

При проверке шипового соединения на смятие кромки шипа принимают самый неблагоприятный случай, когда клеевые соединения не воспринимают нагрузку. Вся нагрузка будет воспринята кромками шипа, а величина q1будет максимальной. Условие прочности запишется как:

׀ơсм׀>(qmax + q3) = 6М/ι2δ+Р/δι, (16)

где М — момент внешних сил относительно центра тяжести грани шипа, Н-м; Р — перерезающая сила, Н; /, б — размеры шипа, м.

Расчет на прочность полок. Полки — ответственные несущие элементы изделия из древесины. Размеры сечения полок должны быть обоснованы расчетом, который можно выполнить на основе элементарных положений из методики расчета балок на изгиб.

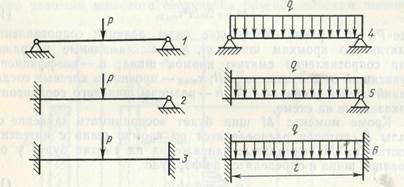

Встречающиеся на практике случаи восприятия нагрузки полками мебельных изделий представлены схемами на рис. 37. Величины возможных напряжений и деформаций (прогибов) для этих случаев определятся по формулам:

ơ = КР1W(17); f / = СРι2/ЕΙ, (18)

где ơ — максимальные нормальные напряжения, МПа; f—максимальная стрела прогиба, м; Р — сосредоточенная нагрузка,

Н; для схем — 4, 5, 6 Р =qι; q —распределенная нагрузка, Н/м, на единицу ширины; W— момент сопротивления, м3; Е — модуль упругости при изгибе, МПа; / — момент инерции сечения, м4. Значения коэффициентов К и С приведены ниже.

Схема………………...1 2 3 4 5 6

К.............1/4 3/161/8 1/8 1/8 1/12

С...............1/48 1/107 1/192 5/384 1/192 1/384

По данным Ленинградской лесотехнической академии, допускаемые напряжения изгиба элементов из древесностружеч-

Рис. 37. Схемы возможных вариантов восприятия нагрузки полкой

ных плит можно принимать равными '/4 предельных, приведенных в ГОСТ 10632—89. Модуль упругости Е можно принять равным (130—170) τизг или указанный в ГОСТ 10632—89.

Предельная стрела прогиба может быть вычислена по упрощенной формуле

F= ι2/8Rm,

(19)

где / — расстояние между опорами; Я — предельный радиус изгиба плиты в зависимости от ее толщины, R= (50... 120) h; h — толщина плит: для тонких плит R= 50 h, для толстых R= 120 h; т — коэффициент, учитывающий условия работы, m=2...8.

Предельный прогиб у сопрягаемых элементов определяется по эмпирической формуле для мебельных изделий;

f = 0,4 √ι/Т, (20)

где / — длина щита; Т — допуск на этот элемент по ГОСТ 6949.1—82.

Допустимый прогиб для полок в изделиях мебели лежит в пределах 0,3—0,5 мм/м.

Эти же зависимости можно использовать и для элементов из цельной древесины, однако необходимо учитывать ряд положений, осложняющих расчет. Так как определяемые на малых образцах параметры физико-механических свойств древесины по ГОСТу не соответствуют таковым при эксплуатации изделий, при этом не учитывается также релаксация напряжений. При постоянной нагрузке изменение прогиба с течением времени описывается уравнением

Ft=ơ[l+φ(1-(l-е-pt)], (21)

где ф — коэффициент ползучести, для древесины 0,45, для древесностружечных плит 0,5—0,55, древесноволокнистых плит 0,53—0,67; а — напряжение; р —-коэффициент, характеризующий скорость затухания ползучести; I— время.

В расчетах несущей способности элементов из древесных материалов принимается величина модуля упругости Е(, равная величине модуля по ГОСТу с поправкой на пластичность при длительной эксплуатации:

Et=F/(1+φ) (22)

Соответственно корректируется и величина разрушающего напряжения, указанного в ГОСТе. Допускаемое напряжение того же вида в узле конструкций определяется по данным испытаний по формуле

Rдоп = Rср (1-2,25σ) КпКtКм, (23)

где •О—коэффициент вариации в опыте, •&=$//?Ср, 5 — средне-квадратическое отклонение; /?ср — среднее значение разрушающего напряжения при проведении испытаний материала по соответствующему ГОСТу; Кп — коэффициент, учитывающий влияние пороков древесины (при изгибе 0,38, при растяжении 0,29, при сжатии 0,75); Кг — коэффициент длительности эксплуатации, равный 0,45—0,67; Км — коэффициент масштабности, равный 0,8.

Между модулями упругости древесины существует функциональная связь, выраженная следующими эмпирическими зависимостями:

Ec (р) = Ер (с); Eи = 4EpEc,

(2 √ Ep(c) – 1)2 (√Ec +√Eр)2

Eи

где Ес, Ер, Еъ — соответственно модули древесины при сжатии, растяжении и изгибе.

Брусковые элементы из массивной древесины рассчитываются на продольный изгиб с семи-, десятикратным запасом по формуле Эйлера при 5=10000 МПа. При этом минимальный момент инерции сечения бруска определяется по формуле

Ιmin = 70Pι2, (25)

где Р — нагрузка, Н; / — длина, м.

Значения допускаемых напряжений для древесины в строительных конструкциях можно взять из таблиц СНиП 2В. 4 — 62 или из РТМ «Древесина. Показатели физико-механических свойств».

Для клееных деревянных конструкций предельные напряжения установлены СНиП ПА-10 — 71. При проектировании клееных деревянных конструкций в клеевых соединениях различают нормативные и расчетные сопротивления. Нормативное сопротивление определяют испытанием стандартных образцов с обеспеченностью вероятности не менее 0,95. Оно определяется по формуле

R н = Rср-aS, (26)

где R cр — среднее значение прочности склеивания; S — средне-квадратическое по результатам испытания образцов; а — коэффициент асимметрии.

Расчетные сопротивления, по которым определяют размеры и устанавливают допустимость нормируемой прочности для конкретных условий, определяются по формуле

Rрасч = Rн Кt,

К1

где К1 — коэффициент безопасности, устанавливаемый из возможной неоднородности прочности склеивания, Кt — коэффициент, учитывающий длительность эксплуатации, зависит от упруговязких свойств клея. Для фенолокарбамидных смол Кt = 0,4. Коэффициент безопасности определяется с учетом неоднородности склеивания, оцениваемой по результатам испытаний с учетом коэффициента вариации σ достоверности результатов t.Для вероятности 0,95 t=1,96.

К1 = 1. (28)

1- tσ

Для древесины #1 = 1,2... 1,4.

Расчетная прочность склеивания выражается условием

Rрас > Qn, (29)

mf

где <2 — нагрузка, воспринимаемая клеевым соединением; п — возможная ее концентрация; т — коэффициент, учитывающий климатические условия; Р —площадь клеевого соединения.

Технологичность изделий

Взаимосвязь конструктивных решений изделия с его производством выражается сложной функцией, именуемой комплексным понятием — технологичность. В Единой системе технологической подготовки производства технологичность рассматривается в совокупности свойств конструкции и качества изделия. Качество изделия оценивается многими показателями, которые указываются в его характеристике. Технологичность объединяет часть этих показателей, связанных только с конструктивными и производственными характеристиками изделия. Технические характеристики изделия, такие, как прочность, надежность, жесткость и другие, имеют конкретное теоретическое обоснование по результатам расчета. Соответствие и правильность их можно проверить экспериментально.

Технологичность — сложная комплексная характеристика изделия, выявляемая в затратах труда, средств, материалов, времени и общей эффективности организации процесса производства изделия на всех его стадиях.

Для современного механизированного и массового производства технологичность имеет важное практическое значение. Повышением технологичности изделия при конструировании обеспечивается рост эффективности всех последующих стадий организации его производства в повышении производительности труда и возможности увеличения выпуска продукции без дополнительных затрат средств и времени. Сложность и многогранность понятия технологичности определяет и сложность ее оценки. Технологичность можно оценить качественно и количественно. Качественная оценка характеризует технологичность изделия обобщенно, на основании производственного опыта. Качественная оценка обычно предшествует количественной и определяет ее целесообразность. Часто качественная оценка определяется экспертным опросом и выражается в баллах, или приоритетом выбора.

| _Qn_ тF |

Количественная оценка технологичности выражается численными показателями, которые отражают степень удовлетворения предъявляемых к технологичности требований. Количественная оценка технологичности целесообразна только по тем признакам и свойствам изделия, которые существенно влияют на удовлетворение конкретных требований к изделию со стороны интересов народного хозяйства и изготовителя изделия.

Количественная оценка технологичности более определенна, позволяет конкретно выразить технологические свойства изде-

лия и выбрать оптимальные пути их обеспечения. Технологичность изделия может проявляться в производстве и эксплуатации.

Производственная технологичность изделия определяет эффект при конструкторской и технологической подготовке производства, а также в процессе производства и контроля качества проектируемого изделия.

При эксплуатации технологичность проявляется в сокращении затрат времени и средств на техническое обслуживание и ремонт готового изделия. При оценке технологичности изделий используется множество показателей, количественно отражающих технологические свойства изделия. Показатели технологичности изделия можно классифицировать по следующим признакам: области проявления и анализа, системе оценки, значимости, количеству характеризуемых признаков и способу выражения. По области проявления показатели могут быть связаны с производством или эксплуатацией изделия. По области анализа они могут быть техническими и технико-экономическими/ К техническим относятся такие, как надежность, прочность, масса, материалоемкость, унификация и др.; к технико-экономическим — себестоимость, трудоемкость и т. д. По системе оценки показатели технологичности разделяются на три вида: базовые, проектируемого изделия, уровня технологичности. Базовые показатели технологичности регламентируются соответствующей отраслевой организацией в документации на изделие или принимаются из характеристик аналогичных изделий, аттестованных по высшей категории качества. Показатели проектируемого изделия характеризуют квалифицированность решения проблемы технологичности при проектировании конкретного изделия.

Показатели уровня технологичности регламентируются директивной документацией, обусловливающей технический уровень производства. Приведенные показатели уровня технологичности для конкретного изделия могут оцениваться как отношение достигнутых показателей к базовым. По значимости показатели могут быть основными и дополнительными. Основными показателями часто являются трудоемкость, технологическая себестоимость. Дополнительными могут быть относительная трудоемкость по отдельным видам работ, унификация конструкции и применяемых технологических процессов и т. п.

В некоторых случаях как приведенные, так и дополнительные показатели могут быть основными, в других — наоборот. По количеству характеризуемых признаков показатели технологичности различают на частные и комплексные. Частные показатели характеризуют технологичность только по одному свойству изделия, комплексные—по двум и более.

По способу выражения показатели могут быть абсолютные и относительные. Абсолютные показатели характеризуют физические свойства изделия величиной с соответствующей размерностью, относительные—безразмерной величиной. Относительные показатели должны иметь одинаковые пределы значений, обычно от нуля до единицы.

В оценке технологичности конструкции изделия могут использоваться два приема в зависимости от принятых показателей: чем больше показатель, тем выше технологичность; чем меньше — тем лучше технологичность. Второй прием более удобен в решении практических задач по оценке технологичности изделий из древесины. Численные значения показателей технологичности изделий определяют по формулам, структура которых обеспечивает их значение в установленных пределах. Применяются формулы для единичных показателей в виде:

К=А/Б или К=1 — А/Б при А <Б; К = Б/А при Л>5; К= 1-Л/А при Л>1;

или К =11А при А>1;(30)

для комплексных показателей

Кк = К1K2;

η

Kк = Π кi или Kк = Π кi; (31)

η ∑Kl

Кк = ∑ KiKiэ,

∑Kiэ

где К — частный показатель технологичности; А — показатель проектируемого изделия; Б — показатель базового варианта; Кк — комплексный показатель технологичности; К\К^К1 — частные показатели технологичности по 1, 2, и 1-му свойству изделия; т\ — число показателей, принятых для оценки технологичности; /Оэ — весомость, значимость частного показателя технологичности.

Возможно использование и других зависимостей с учетом конкретных условий и методики оценки. При освоенной методике оценки технологичности отработка изделия на технологичность производится также при подготовке производства. Технологичность изделия при этом может повышаться от стадии к стадии организации его производства. Практика показывает, что около 60 % уровня технологичности изделия достигается при разработке эскизного и технического проектов. Со стадии опытного образца до серийного выпуска изделия имеется возможность еще повысить технологичность на 20 %

Оценка технологичности изделий из древесины представляет собой типичную инженерную задачу, не имеющую однозначного решения. Технологичность должна быть согласована с ценой изделия и потребительскими требованиями к изделию, включая эстетические.

Если необходимо обеспечить проектируемое изделие высоким уровнем технологичности, задача решается, по ходу технологической подготовки производства последовательным определением и анализом единичных оценок технологичности по частным показателям относительно базового изделия; при составлении задания, конструировании и подготовке производства.

Когда необходимо из группы изделий выбрать наиболее технологичное, определяются комплексные показатели технологичности каждого изделия и путем сопоставления их выбирается наиболее технологичное изделие. Оценка технологичности конкретных изделий должна производиться только по апробированной методике, приемлемой для этих изделий.

Отличительные признаки изделий из древесины определяют необходимость применения различных методик, которые разрабатывают в следующей последовательности:

устанавливают исходные данные, которые характерны для изделия и методов его изготовления и существенно оказывают влияние на основные показатели технологичности;

проводят анализ этих данных для определения требований к технологичности на основе типовых аналогов, возможностей применения новых материалов и прогрессивной технологии;

обрабатывают результаты анализа для выявления конкретных показателей, определяющих технологичность;

выбирают показатели оценок технологичности, их значимость регрессионным анализом или экспертным методом и ограничивают их количество;

выводят формулы для расчета показателей;

ведут расчет численных значений частных показателей и устанавливают закон суммирования их для определения комплексного показателя технологичности.

Для правомерности суммирования различных показателей необходимо привести их к безразмерным величинам. Это достигается использованием при суммировании относительных значений показателей технологичности или путем определения приведенных коэффициентов весомости каждого показателя в общей оценке. Для оценки технологичности клееных деревянных несущих конструкций по ГОСТ 4.208—79 предлагается, например, две группы показателей: материалоемкость, рациональность конструктивного решения.

В группу материалоемкости включены такие частные показатели, как расход пиломатериалов, клея, металла и т. п.

В группу рациональности конструктивного решения включаются общее количество деталей, типоразмеров сечений пиломатериалов, трудоемкость изготовления, количество этапов склеивания, сложность геометрических форм сечений клееных блоков и т. п.

В оценке технологичности корпусной мебели наряду с трудоемкостью и материалоемкостью пользуются такими частными показателями, как унификация размеров, технологическая сложность, сложность сборки, оптимальность конструкции и т. п.

Для оценки технологичности других изделий могут использоваться другие показатели.

Количество показателей, используемых при оценке технологичности, определяет точность и вероятность ее оценки. Увеличение количества показателей позволяет в более высокой степени дифференцированно выявить различие, оценить и сопоставить группу изделий по технологичности. В то же время большое число показателей делает решение задачи более громоздким. Необходимо рационально использовать минимальное число частных показателей, имеющих наиболее существенное влияние на технологичность конкретных изделий из древесины при существующих условиях производства. Оценка технологичности изделия по техническим показателям, характеризующим свойства составных частей изделия, эффективна при разработке новых изделий.

Для анализа технологичности изделий по имеющейся документации можно выбрать из многих наиболее технологичные и сопоставить их технико-экономические показатели, например технологическую стоимость, которая может быть основным комплексным показателем технологичности конструкции изделия. Технологическую себестоимость принято делить на две составные части расходов: прямые и косвенные. К прямым расходам относят: стоимость материалов, покупных комплектующих изделий и полуфабрикатов, зарплату производственных рабочих, расходы на подготовку производства и освоение выпуска изделия, стоимость топлива и электроэнергии, услуги кооперированных предприятий. Косвенные затраты включают: расходы на содержание и эксплуатацию оборудования, цеховые и общезаводские расходы, стоимость потерь от брака, внепроизвод-ственные расходы. Величина затрат по каждой группе определяется нормативами и сметами расходов производства базовых изделий.

Технологическая себестоимость может быть рассчитана на заготовку, деталь, сборочную единицу или изделие, комплект (набор мебели).

Общие требования по технологичности изделий сводятся к следующим положениям.

Рис. 38. Блок-схема отработки изделия на технологичность

Конструкция изделия должна состоять из стандартных и унифицированных элементов. Детали необходимо изготавливать из стандартных заготовок или форматов; они должны иметь оптимальную точность и шероховатость, которые обеспечиваются типовыми технологическими процессами. Методы изготовления деталей должны быть прогрессивными, с высокой производительностью, простотой контроля и минимальными потерями материалов. Используемые в конструкции материалы не должны быть дефицитными, их следует ограничить по ви-

дам, типам и массе. Конструкция сборочной единицы изделия должна допускать возможность компоновки ее из стандартных и унифицированных частей. Сборка и применяемые соединения должны быть простыми, позволяющими использовать базовую часть изделия, механизацию и автоматизацию. Базовая часть изделия должна формироваться на основе использования конструктивных сборочных баз в качестве технологических и измерительных. Количество мест и поверхностей соединений должно быть минимальным. Они должны быть легкодоступны механизации сборки и контролю качества. Значения некоторых частных показателей технологичности конструкции корпусной мебели определяются из следующих соотношений достижимых пределов: оптимальность конструкции (1— 1/О) =0,8...0,9395; унификация сборочных единиц Н/П = 0,41...0,80; рациональность компоновки— (1—УД))= 0,93...0,9827. В этих соотношениях приняты обозначения: О — число деталей в изделии; Я — количество типоразмеров сборочных единиц; V — объем изделия по габариту, м3.

Алгоритм отработки изделия на технологичность показан на схеме рис. 38.

Глава 4

|

|

|