|

1 Условия работы токоприемника на электровозе

|

|

|

|

Введение

Данный курсовой проект составлен на основании опыта ремонта электровоза ВЛ80С, на основании технологического процесса ремонта крышевого оборудования, токоприемника марки ТЛ-13У-01.

Рассмотрен регламент технологических работ по ремонту токоприемников в системе ремонта тягового подвижного состава (далее ТПС), установления и порядка проведения мероприятий по содержанию ТПС в исправном состоянии при определенных видах технического обслуживания или ремонта, структуре ремонтного цикла и периодичности ремонта.

Виды технического обслуживания и ремонта на Белорусской железной дороге определены утвержденной Управлением дороги планово-предупредительной системой технического обслуживания и ремонта. Плановой она называется потому, что сроки постановки ТПС на осмотры и ремонты планируются, а предупредительной - поскольку направлена главным образом на предупреждение возникновения неисправностей.

1 Условия работы токоприемника на электровозе

1. 1 Общие сведения

Электрический ток из контактного провода в цепи электровоза передается через двухрычажный токоприемник Л-13У-01. Работа токоприемника протекает в тяжелых и сложных условиях. Качество токосъема зависит от конструктивного выполнения как контактной сети, так и токоприемника. Основным недостатком контактной сети является отсутствие резерва, поэтому для обеспечения безаварийной работы электротяги к конструкции токоприемника предъявляются жесткие требования. Во-первых, конструкция токоприемника сама не должна быть причиной повреждения, в том числе при самых неблагоприятных условиях эксплуатации сильном ветре, гололеде, низкой температуре окружающего воздуха, необходимости прохода определенного участка с опущенным токоприемником без снижения скорости. Во-вторых, конструкция токоприемника не должна способствовать распространению возникшего повреждения контактной сети.

|

|

|

На работу токоприемника существенное влияние оказывают продольные и боковые колебания, передающиеся от кузова электровоза. Высота подвески контактного провода над уровнем головок рельсов не везде одинакова, поэтому при движении электровоза токоприемник то опускается, то поднимается вновь. В момент отрыва токоприемника от контактного провода образуются электромагнитные излучения, создающие радиопомехи. Поэтому к токоприемнику предъявляется требование: он должен быть легким, чтобы во время скольжения его полоза по контактному проводу, высота подвески которого изменяется, он не отрывался бы от контактного провода при увеличении высоты подвески и не создавал сильных ударов при уменьшении высоты. Для хорошего токосъема без дугообразования и искрения существенное значение имеет сила нажатия полоза на контактный провод. Она не должна быть меньше определенной величины, обеспечивающей необходимое контактное нажатие, но и не должна быть излишне большой во избежание опасного отжатия контактного провода и повышенного механического износа провода и контактных вставок.

Оптимальная величина статического нажатия зависит от величины тока нагрузки, конструктивного выполнения контактной сети и токоприемника, материала контактных элементов токоприемника и их размеров.

Механизм подъема и опускания должен быть прост и надежен в работе.

Должна быть предусмотрена возможность дистанционного управления подвижной системой при всех условиях работы.

Технические данные токоприемника показаны в таблице 1. 1.

Таблица 1. 1 - Технические данные токоприемника

|

|

|

| Номинальное напряжение в сети | 25 кВ | |||

| Длительно допустимый ток: | ||||

| -при движении | 500 А | |||

| -при стоянке | 50А | |||

| Статическое нажатие на контактный провод в диапазоне рабочей высоты: | ||||

| -активное (три подъеме), не менее | 6 кгс | |||

| -пассивное (при опускании), не более | 9 кгс | |||

| Максимальная скорость движения | 160 км/ч | |||

| Наибольшая высота подъема от сложенного состояния, не менее | 2100 мм | |||

| Рабочая высота: | ||||

| -наибольшая | 1900 мм | |||

| -наименьшая | 400 мм | |||

| Длина в сложенном состоянии | 3280 мм | |||

| Ширина (по концам полоза) | 2260 мм | |||

| Опускающая сила в диапазоне рабочей высоты, не менее | 11 кгс | |||

| Разница между наибольшим и наименьшим нажатием при одностороннем движении токоприемника в диапазоне рабочей высоты, не более | 1 кгс | |||

| Двойное трение в шарнирах, приведенное к верхнему узлу, не более | 2 кгс | |||

| Время подъема до наибольшей рабочей высоты при номинальном давлении сжатого воздуха | 7-10 с | |||

| Время опускания с наибольшей рабочей высоты при номинальном давлении сжатого воздуха | 3, 5-6 с | |||

| Давление сжатого воздуха: | ||||

| -номинальное | 0, 5 МПа | |||

| -наименьшее | 0, 35 МПа | |||

| Полный ход каретки | 50 мм | |||

| Масса токоприемника: | ||||

| -без изоляторов | 290 кг | |||

| -с изоляторами | 315 кг | |||

| Разность между силами при опускании и подъеме в каждой точке рабочей высоты зимой | не более 3 кгс | |||

| При длительных стоянках (более 1 ч) на станционных и деповских путях необходимо поднимать и опускать токоприемники с отключенными силовой и вспомогательной цепями, зимой. | 15-20 мин | |||

Токоприемник TЛ-1ЗУ-01 состоит из основании 1 (рисунок 1, а), выполненного из стального швеллера с установочными размерами 800x1400 мм и позволяющего менять этот размер на 1450x1980 мм перестановкой кронштейнов 2; подвижной системы, состоящей из нижних 3 и верхних 4 трубчатых рам; верхнего узла, состоящего из полоза 5 и кареток 6; механизма подъема и опускания, состоящих из подъемных пружин 7 и пневматического привода 8 со встроенными в него опускающими пружинами 12. Синхронизация поворота валов 11 нижних рам осуществляется с помощью тяг 9 через рычаги 13.

Величина опускающей силы и максимальная высота подъема регулируется поворотом тяги 10 пневматического привода, имеющей по концам правую и левую резьбу. Кинематическая схема привода токоприемника ТЛ-13У-01 приведена на рисунок 1, б.

|

|

|

Рисунок 1 - Токоприемник ТЛ-13У (а) и кинематическая схема (б)

Подъемные пружины 7 через рычаги 14 постоянно стремятся повернуть валы 11 навстречу друг другу. Сжатые опускающие пружины 12, вмонтированные в цилиндр привода 8, стремятся сблизить поршни и через промежуточные валы 15 и тяги 10 создают вращающие моменты, приложенные к валам 11 и действующие в направлении опускания токоприемника. Действие пружин 12 сильнее пружин 7. поэтому при отсутствии сжатого воздуха в цилиндре токоприемник опущен. При подаче сжатого воздуха в цилиндр поршни расходятся, сжимая опускающие пружины. Движение поршней через систему рычагов и тяг передается валам 15, 11, и токоприемник поднимается.

Сила нажатия полоза на контактный провод при такой кинематической схеме зависит от соотношения усилий подъемных и опускающих пружин и давления сжатого воздуха в цилиндре привода.

Для защиты токоприемника от ударов полоз его крепят к верхним рамам с помощью специальных упругих механизмов — кареток. Основное назначение каретки — улучшить качество токосъема при проходе жестких точек и неровностей контактной сети.

Каретка должна иметь значительный ход и обеспечивать постоянство нажатия и упругости полоза в горизонтальном направлении.

Каретка представляет собой систему шарнирно связанных рычагов, которые обеспечивают вертикальное перемещение полоза в пределах 50 мм. Основание 1 (рисунок 2) каретки посажено на поперечные прутки 2, жестко связанные с верхними рамами токоприемника. При подъеме и опускании токоприемника расстояние между прутками меняется. Поэтому в основании каретки сделаны прорези, в которых передвигаются прутки. С основанием шарнирно соединены две серьги 3, а с ними верхняя планка 4 со стойкой, на которую с помощью оси 7 посажено коромысло 6. К коромыслу болтами крепят полоз токоприемника.

|

|

|

Между основанием 1 и планкой 4 вставлена пружина 5. Основание 1. серьги 3 и планка 4 образуют трапецию. Верхняя планка с полозом может перемещаться вниз, вправо, влево и поворачиваться относительно основания. Коромысло с полозом имеет возможность поворачиваться относительно оси 7. Пружины давят на полоз и стремятся привести его в верхнее положение.

Рисунок 2 - Каретка токоприемника

При всяком повороте полоза в какую-либо сторону создается разность давления обеих пружин, которая возвращает полоз в горизонтальное положение.

Всякое повышение нажатия контактного провода на любое место полоза вызывает опускание верхней планки 4 вниз с обеих сторон, чем будет обеспечена параллельность его перемещения. При плавном изменении высоты контактного провода упругий механизм крепления полоза практически не действует, а изменение высоты подъема токоприемника происходит за счет изменения положения его рам.

Полоз 1 (рисунок 3) токоприемника изготовлен из оцинкованной стали толщиной 1. 5 мм. На полозе укреплены сменные контактные вставки 2 (здесь угольные), материал которых оказывает существенное влияние на свойства подвижного контакта токоприемника с проводом.

Материал контактных вставок должен обладать малым удельным сопротивлением, быть стойким к дугообразованию, обладать достаточно высокой износоустойчивостью и обеспечивать минимальный износ контактного провода. Указанные требования явились одной из причин применения угольных вставок.

Угольные вставки обеспечили снижение удельного износа контактного провода в 3—4 раза, контактный провод полируется, срок службы самих угольных вставок превосходит срок службы медных накладок. Недостатком угольных вставок является то, что их контактное сопротивление в 3—3. 5 раза больше контактного сопротивления медных накладок, что в свою очередь вызывает увеличение потерь мощности в контакте и повышает опасность пережога контактного провода при коротких замыканиях на электроподвижном составе, во время стоянки при местном нагреве провода. Это определило преимущественное их применение на токоприемниках э. п. с. переменного тока, где снимаемые одним токоприемником токи невелики. Одновременно угольные вставки обеспечивают снижение уровня радиопомех, вызываемых токосъемом.

Рисунок 3 - Полоз токоприёмника

Последние достижения науки и техники в области разработки новых видов материалов для токосъемных элементов дают возможность решать многие проблемы, появившиеся на железнодорожном транспорте.

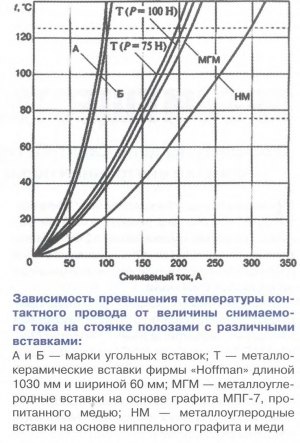

Давно назрел вопрос о повышении свойств токосъемных элементов на углеродной основе. Металлоуглеродные вставки зарубежных фирм подвергались эксплуатационным. В результате было установлено, что при дуговом токосъеме они превосходят угольные вставки марки «Б» в 2, 5 — 3 раза, позволяют на стоянке летом снимать ток 148 А, а в движении 1600 А, при удельном электрическом сопротивлении в 2 — 3 раза меньшем (6 — 8 мкОм*м), чем у угольных вставок. Технико-экономический расчет, учитывающий снижение по сравнению с угольными вставками износа и повреждаемости контактных проводов, уменьшение потерь электроэнергии при токосъеме, увеличение пробегов полозов при использовании металлоуглеродных вставок, показал, что замена углеродных вставок позволит получать значительную экономию.

|

|

|

С использованием наукоемких технологических приемов и нанотехнологий в разработке композиционных материалов на медной основе как металла, обладающего большей электропроводностью и пластичностью, чем железо, были созданы токосъемные элементы нового поколения со самосмазывающимися свойствами. При их изготовлении применялись не чистые металлические порошки, а легированные, что позволяло с использованием технологии порошковой металлургии получать матрицу композита токосъемного элемента с высокой прочностью и термостойкостью. Использование в качестве твердой смазки графита позволяло обеспечить высокую экологичность контактных пластин. Исключив в технологии порошковой металлургии процесс спекания и используя высокотемпературную динамическую обработку давлением, можно получить порошковый материал контактных пластин с практически 100 %-ной плотностью.

По отработанной технологии были изготовлены опытно-промышленные партии контактных пластин на медной основе. Исследованы их свойства, разработаны технологические условия на изготовление, проведены эксплуатационные и стендовые испытания. По своим антифрикционным свойствам они значительно превосходят серийные порошковые контактные пластины на железной основе, позволяют снизить износ контактного провода, по крайней мере, в 2 раза. Они дают возможность снимать на стоянке летом ток 520 А, зимой 600 А, а в движении 2800 А.

Разработаны для токосъемных элементов дисперсно-упрочненные композиты на медной основе с использованием в технологии порошковой металлургии механического легирования медных порошков элементами с большим сродством к кислороду, чем медь. Полученный таким образом материал упрочняется супермелкими включениями оксидов и карбидов алюминия (20 — 50 нм), сохраняя электропроводность на уровне 90 % от электропроводности меди с предельной температурой разупрочнения 860 °С при температуре разупрочнения меди 200 — 250 °С.

|

|

|