|

Контроль качества контрольных сварных соединений

|

|

|

|

13.5.1 Контроль качества КСС должен выполняться уполномоченной и аттестованной в установленном порядке лабораторией контроля качества, имеющей в штате аттестованных специалистов по соответствующим методам контроля.

13.5.2 Неразрушающий контроль качества КСС следует производить методами, предусмотренными действующими нормативными документами ОАО АК «Транснефть».

13.5.3 Механические испытания должны проводиться на поверенном оборудовании в испытательных лабораториях, аттестованных в установленном порядке.

13.5.4 В процессе производственной аттестации технологии сварки в зависимости от группы прочности и размера КСС проводятся следующие виды испытаний КСС:

− визуально-измерительный контроль;

− радиографический контроль;

− ультразвуковой контроль;

− испытание сварного соединения на статическое растяжение;

− испытание сварного соединения на статическое растяжение (цилиндрический

образец);

− испытание сварного соединения на статический изгиб;

− испытание сварного соединения на ударный изгиб;

− определение твердости сварного шва и околошовной зоны;

− испытание на сплющивание (для стыковых соединений труб диаметром равным или менее 89 мм);

− испытание на излом (для соединений прямых врезок);

− измерение геометрических размеров швов по макрошлифам для автоматической сварки в среде активных газов, автоматической и механизированной сварки самозащитной порошковой проволокой, двухсторонней сварки под флюсом

13.5.5 Конкретные виды механических испытаний КСС назначаются в соответствии с таблицей 13.11, с учетом прочностных характеристик труб, уровня их качества и условий прокладки трубопровода

|

|

|

Таблица 13.11 - Виды механических испытаний сварных соединений при аттестации технологии сварки кольцевых стыков

| Вид испытания | Группы прочности трубных сталей / уровни качества | ||||||||||||||||||||||||||||||||

|

|

|

|

|

| ||||||||||||||||||||||||||||

| Испытание сварного соединения на статическое растяжение (плоские образцы) | + | + | + | + | + | + | |||||||||||||||||||||||||||

| Испытание металла шва на статическое растяжение (цилиндрические образцы) | - | + | - | + | - | + | |||||||||||||||||||||||||||

| Испытание сварного соединения на статический изгиб | + | + | + | + | + | + | |||||||||||||||||||||||||||

| Испытание сварного соединения на ударный изгиб | + | + | + | + | + | + | |||||||||||||||||||||||||||

| Определение твердости по Виккерсу (HV10) металла шва и ЗТВ | - | + | + | + | + | + | |||||||||||||||||||||||||||

| Оценка геометрических параметров шва по макрошлифам для автоматических способов сварки | + | + | + | + | + | + |

13.5.6 Минимальное количество образцов для механических испытаний кольцевых стыков труб представлено в таблицах 13.12 и 13.13. Схема вырезки образцов из неповоротных стыков должна соответствовать рис. 13.1 и рис. 13.2. При наличии требований проектной документации или по требованию Заказчика дополнительно производится вырезка макрошлифов для оценки твердости металла в различных зонах сварного соединения.

Таблица 1 3. 1 2 − Вид и количество образцов для механических испытаний сварных

соединений труб диаметром 426 мм и более.

| Толщина стенки трубы, мм | Количество образцов для испытаний | |||||

| На растяжение | На статический изгиб | На ударный изгиб (КСV)* | ||||

| С расположением корня шва | На изгиб боковой поверхностью (на ребро) | По шву | По ЗТВ** | |||

| Наружу | Внутрь | |||||

| До 12 вкл. | ||||||

| от 12 до 19,0 вкл. | ||||||

| Более 19,0 | 6*** | 6*** | ||||

| * – КСV – образцы типа IX и Х с острым надрезом (Шарпи) по ГОСТ 6996, для труб с классом прочности К54 и более количество образцов удваивается. ** – ЗТВ – зона термического влияния. Надрез выполняется по линии сплавления (ЛС); *** – три образца (тип IХ) из нижних (внутренних) слоев шва и три образца (тип IХ) из верхних (наружных) слоев шва. |

|

|

|

Таблица 1 3. 1 3 – Вид и количество образцов для механических испытаний сварных соединений труб диаметром до 377 мм.

| Наружный диаметр, мм | Толщина стенки, мм | Количество образцов для испытаний | ||||||

| На растяжение | На изгиб с расположением корня шва | На сплющива ние | Всего | |||||

| Плоский образец | Трубчатый образец | Наружу | Внутрь | На ребро | ||||

| ≤ 89 | 2,0 – 5,0 | − | − | − | − | |||

| От 89 до 377 | До 12,0 вкл. | − | − | − | ||||

| >12,0 | − | − | − | − |

13.5.7 В процессе производственной аттестации технологии сварки трубопроводов подземной прокладки в зонах с сейсмичностью более 8 баллов и наземной прокладки с сейсмичностью более 6 баллов должны быть проведены следующие виды механических испытаний КСС:

− испытание сварного соединения на статическое растяжение;

− испытание металла шва на статическое растяжение;

− испытание сварного соединения на статический изгиб;

− испытание сварного соединения на ударный изгиб;

− определение твердости (по Виккерсу) металла шва и зоны термического влияния

(при наличии требований);

− измерение геометрических размеров по макрошлифам для автоматической сварки в среде активных газов, автоматической и механизированной сварки самозащитной порошковой проволокой, двухсторонней сварки под флюсом.

13.5.8 Вид и количество образцов для механических испытаний контрольных сварных соединений при аттестации технологии сварки кольцевых стыков трубопровода прокладываемого в зонах с повышенной сейсмической активностью представлены в таблице

13.14.

Таблица 13.14 - Вид и количество образцов для механических испытаний контрольных сварных соединений при аттестации технологии сварки кольцевых стыков трубопровода прокладываемого в зонах с повышенной сейсмической активностью.

| Толщина стенки трубы, мм | Количество образцов для испытаний | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| На статический изгиб (плоские образцы) | На ударный изгиб по Шарпи (КСV) с расположением надреза |

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| С расположением корня шва |

|

| По ЛС1) / По ЛС+ 2 мм/ По ЛС + 5 мм | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| До 12,0 вкл. | 3 / 3 / 3 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| от 12,0 до 19,0 вкл. | 32) | 3 / 3 / 3 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Более 19,0 | 32) | 63) | 6 / 6 / 63) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Примечания: 1 ЛС – линия сплавления. 2 Необходимость проведения испытаний устанавливается согласно требованиям таблицы 9 настоящего приложения. 3 Должны быть изготовлены три образца из нижних (внутренних) слоев шва и три образца из верхних (наружных) слоев шва. Из соединений труб класса К70 с трубами класса К60 или К56 указанные комплекты из 6 образцов должны быть вырезаны как слева, так и справа от оси сварного шва 4 Данный вид испытаний требуется при аттестации технологии двухсторонней автоматичекой сварки под флюсом. Места вырезки макрошлифов должны располагаться равномерно по периметру стыка (ориентирочно под углом 120 градусов). |

13.5.9 При аттестации технологии сварки стыковых соединений труб диаметром равным или более 1020 мм, одинаковой толщины, без подварки изнутри (конструктивная группа 1 в таблице 13.4) дополнительно выполняется подварка на отдельных участках шва. Из участков, выполненных с подваркой должны быть вырезаны дополнительные образцы для испытаний сварного соединения на растяжение (2 образца) и статический изгиб (4 образца). Дополнительные испытания на ударный изгиб не требуются.

|

|

|

13.5.10 Темплеты из поворотных стыков должны вырезаться равномерно по периметру стыка по аналогичной схеме, но не ближе 200 мм от места окончания процесса сварки. Вырезку темплетов следует производить с учетом припуска на величину заготовки, при котором обеспечивается отсутствие в рабочей части образца металла с измененными в результате резки свойствами. Величина припуска должна составлять:

− не менее 5 мм – при кислородной или плазменной резке;

− не менее 3 мм – при механической резке.

Дальнейшая подготовка образцов должна производиться только механическим способом с использованием охлаждения мест обработки.

Обозначение образцов: № 1 –образец для испытаний на растяжение; № 2 –образец для испытаний на изгиб корнем шва наружу или на ребро; № 3 –образец для испытаний на изгиб корнем шва внутрь или на ребро; № 4 –образец для испытаний на ударный изгиб; № 5 – макрошлиф для определения твердости металла в различных зонах сварного соединения (по требованию Заказчика или проектной документации).

Рисунок 13.1 - Схема вырезки темплетов для изготовления образцов для проведения механических испытаний сварных соединений труб (диаметром 426 мм и более) в процессе аттестации технологии сварки.

13.5.11 При аттестации технологий автоматической сварки дополнительно должны быть вырезаны не менее трех макрошлифов для определения геометрических параметров сварного шва.

13.5.12 Перед проведением механических испытаний на растяжение и статический изгиб сварных соединений, выполненных с применением электродов с целлюлозным видом покрытия или самозащитной порошковой проволоки Иннершилд, следует провести дефлокирующую термическую обработку образцов при температуре 250°С в течение шести часов.

Обозначение образцов: № 1 – на растяжение; № 2 – на изгиб корнем шва вовнутрь или на ребро; № 3 – на изгиб корнем шва наружу или на ребро; № 4 – макрошлиф для определения твердости металла в различных зонах сварного соединения (по требованию Заказчика или проектной документации).

Рисунок 13.2 - Схема вырезки образцов для механических испытаний сварных соединений диаметром от 108 до 377 мм

13.5.13 Соединения прямых врезок подлежат визуальному и измерительному контролю, ультразвуковому (или радиографическому) контролю и капиллярному (или магнитопорошковому) контролю, а также механическим испытаниям (на излом).

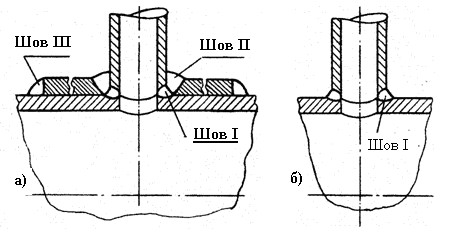

13.5.14 Для проведения механических испытаний на излом соединений прямых врезок с усиливающей накладкой (воротником) должны быть вырезаны 2 образца для испытания углового соединения (шов I на рисунке 13.4-а) и 2 образца для испытаний нахлесточного соединения (шов III на рисунке 13.4-а). Из соединений прямых врезок без установки воротника должны быть вырезаны два образца для испытания углового соединения (шов I на рисунке 13.4-б). Схема отбора образцов для механических испытаний представлена на рисунке 13.5. Форма и размеры образцов углового и нахлесточного соединений, а также методика испытаний представлены в приложении А.

|

|

|

13.5.15 С учетом требований п. 13.5.6 в процессе аттестации технологии сварки прямых врезок с установкой воротника следует выполнить не менее двух сварных соединений:

- первое соединение – врезка без установки воротника (шов I на рисунке 13.4-а);

- второе соединение – врезкас установкой воротника (швы I-III на рисунке13.4-б).

а) – с усиливающей накладкой (воротником); б) – без установки воротника.

Рисунок 13.4 - Порядок выполнения сварных швов прямых врезок:

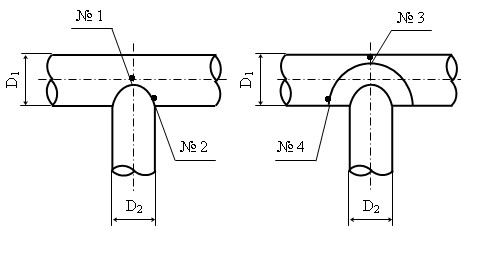

№ 1 и № 2 – образцы из углового сварного соединения;

№ 3 и № 4 – образцы из нахлесточного сварного соединения

Рисунок 13.5 - Схема отбора образцов для испытания металла шва на излом.

13.5.16 Из первого соединения вырезают два образца для испытаний на излом углового соединения, из второго соединения – 2 образца для испытаний нахлесточного соединения (см. Приложение А). Оба стыка предварительно должны быть проконтролированы согласно 13.5.5.

13.5.17 При аттестации технологии сварки прямых врезок с диаметром трубыответвления менее 57 мм рекомендуется дополнительно выполнить еще одну врезку без установки воротника (шов I). В данном случае из каждого углового соединения следует вырезать по одному образцу шириной 40 мм (ориентировочно) для испытаний на излом.

Условные обозначения:

№ 1 – образец (плоский) для испытаний сварного соединения на статическое растяжение;

№ 2 – образец (цилиндрический) для испытаний металла шва на статическое растяжение;

№ 3 – образец для испытаний на статический изгиб (корнем шва внутрь, наружу или на ребро);

№ 4 – образцы для испытаний на ударный изгиб с расположением надреза по оси сварного шва;

№ 5 – образцы для испытаний на ударный изгиб с расположением надреза по линии сплавления

(ЛС);

№ 6 – образцы для испытаний на ударный изгиб с расположением надреза на расстоянии 2 мм от линии сплавления в сторону основного металла (ЛС+2 мм);

№ 7 – образцы для испытаний на ударный изгиб с расположением надреза на рсстоянии 5 мм от линии сплавления в сторону основного металла (ЛС+5 мм);

№ 8 – макрошлиф для определения твердости (HV) металла в различных зонах сварного соединения.

а) для соединений с толщиной стенки равной или менее 19 мм;

б) для соединений с толщиной стенки более 19 мм

Рисунок 13.3 - Схема вырезки темплетов для изготовления образцов для проведения механических испытаний контрольных сварных соединений в процессе аттестации технологии

сварки трубопроводов прокладываемых в в зонах с сейсмической активностью более 8 баллов

при подземной прокладке и 6 баллов при наземной прокладке

13.5.18 Тип и количество образцов для механических испытаний контрольных сварных соединений при аттестации технологии исправления дефектов (ремонта) сварных швов представлены в таблице 13.15.

13.5.19 В случае выполнения ремонта тем же способом сварки и теми же сварочными материалами, которые предусмотрены аттестованной технологией, разрешается аттестовать технологию всех видов ремонта по результатам радиографического контроля участка ремонта корневого слоя шва в потолочном положении со сквозным пропилом.

13.5.20 Для КСС при аттестации технологии ремонта «Вид 4» должны быть проведены испытания на излом одного образцавырезанного из углового соединения (шов I на рис. 13.4-б). Для углового соединения (шов II на рис. 13.4-а) и нахлесточного соединения (шов III на рис. 13.4-а) приемка проводится по результатам неразрушающего контроля

Таблица 13.15 – Виды и количество образцов для механических испытаний сварных соединений при аттестации технологии ремонта кольцевых стыков.

| Толщина стенки трубы, мм | Вид ремонта | Количество образцов для испытаний | ||||

| На растяжение | На статический изгиб | |||||

| С расположением корня шва | На изгиб боковой | |||||

| поверхностью (на ребро) | ||||||

| Наружу | Внутрь | |||||

| До 12,0 вкл. | I | 2+2* | ||||

| II | ||||||

| III | ||||||

| Более 12,0 | I | |||||

| II | ||||||

| III | ||||||

| * Для ремонта внутреннего подварочного слоя образцы изгибают с расположением внутреннего слоя шва наружу |

13.5.21 Тип и размеры образцов, а также методика механических испытаний приведены в приложении А к настоящему документу.

|

|

|