|

Сертификационные испытания при аккредитации

|

|

|

|

Измерения, испытания и контроль являются основными методами оценки соответствия при сертификации. Особенности их применения определяются задачами, которые решает испытательная лаборатория при сертификации.

Задача испытания — получение количественных или качественных оценок характеристик продукции, т.е. оценивание способности выполнять требуемые функции в заданных условиях. Эта задача решается в испытательных лабораториях, ее решением является подготовленный протокол испытаний с указанием параметров продукции.

Задача контроля — установление соответствия характеристик продукции заданным в нормативных документах требованиям, в том числе и по результатам испытаний. Эту задачу решают эксперты органа по сертификации на основании протокола испытаний. Потому задачу контроля можно назвать задачей экспертной оценки.

При сертификации продукции обе эти операции связаны с измерениями параметров. Системы сертификации систем качества и услуг предусматривают оценку соответствия без применения измерительной техники с помощью визуальных или органолептических методов (аудиты, проверки, опросы и т.п.). При сертификации персонала осуществляется сертификационный экзамен по установленным правилам.

На рис. 13.3 представлена классификация видов контроля, применяемых при сертификации. В зависимости от объекта контроля может быть контроль продукции, услуг, систем качества (производств) и персонала. Все объекты контролируются на соответствие требованиям норм, установленным на сырье, материалы, изделия, оборудование и инструмент. Одной из важнейших характеристик объектов контроля является их контролепригодность, т.е. свойство конструкции изделия, обеспечивающее возможность, удобство и надежность ее контроля при изготовлении, испытании, техническом обслуживании и ремонте.

|

|

|

Контроль объектов или стадий процесса производства может быть: летучим — срок проведения его не регламентирован; периодическим — проводится через определенный промежуток времени (часы, сутки, месяцы); непрерывным — ведется непрерывно (постоянно). В зависимости от средств контроля различают контроль: визуальный, когда объект контроля подвергается осмотру и определяется его соответствие требованиям НТД (все ли операции выполнены, наличие маркировки, сопроводительной документации); органолептический — субъективный метод контроля, проводимый специалистами-экспертами (оценка в баллах); инструментальный — контроль, осуществляемый при помощи измерительного инструмента, калибров, приборов, стендов, испытательных машин и др. Последний вид контроля может быть ручным, автоматизированным и автоматическим. При ручном контроле используется ручной измерительный инструмент (штангенциркули, микрометры, калибры, скобы, индикаторы и т.д.) для проверки деталей и изделий. Данный контроль весьма субъективен: даже при сплошном контроле вручную обнаруживается лишь 2—4% дефектных деталей. Автоматизированный контроль связан с использованием специальных средств, позволяющих исключить субъективизм при измерении. Наиболее прогрессивным является автоматический контроль, т.е. при изготовлении деталей и узлов встраиваются автоматические средств контроля, с помощью которых осуществляют непрерывный контроль. Этот вид контроля широко применяется при производстве подшипников качения.

В зависимости от объема продукции различают сплошной контроль, при котором решение о качестве контролируемой продукции принимается по результатам проверки каждой единицы продукции; и выборочный, при котором решение о качестве принимается по результатам проверки одной или нескольких выборок (в зависимости от требований НТД) из партии или потока продукции.

|

|

|

По характеру воздействия на ход производственного процесса различают активный и пассивный контроль. При активном контроле (он осуществляется приборами, встроенный в технологическое оборудование) полученные результаты используются для непрерывного управления процессом изготовления изделий. Пассивный контроль лишь фиксирует полученный результат.

Рис. 13.3. Виды контроля, применяемого при сертификации

По характеру воздействия на объект контроль может быть разрушающим, при котором продукция становится непригодной для дальнейшего использования по назначению, и нераз-рушающим.

По типу проверяемых параметров выделяют контроль геометрических параметров (линейные, угловые размеры, форма и расположение поверхностей, осей, деталей и агрегатов и т.д.), физических свойств (электрических, теплотехнических, оптических и др.), механических свойств (прочность, твердость, пластичность при различных внешних условиях); микро- и макроструктур (металлографические исследования); химических свойств (химический анализ состава вещества), а также специальный контроль (свето-, газонепроницаемость, герметичность и т.д.).

Процесс контроля при сертификации является организованной системой. Ему присущи определенные признаки, характеризующие его целевую направленность, назначение и содержание. Основными элементами процесса контроля являются объект, метод и исполнитель контроля, а также нормативно-техническая документация по контролю.

Испытания продукции — это разновидность контроля, поэтому им также присущ системный подход. В систему испытаний входят следующие основные элементы: объект (изделие, продукция), категория испытания, средства для проведения испытаний и замеров (испытательное оборудование и поверочные или регистрирующие средства), исполнитель испытания, нормативно-техническая документация на испытания (программа, методики).

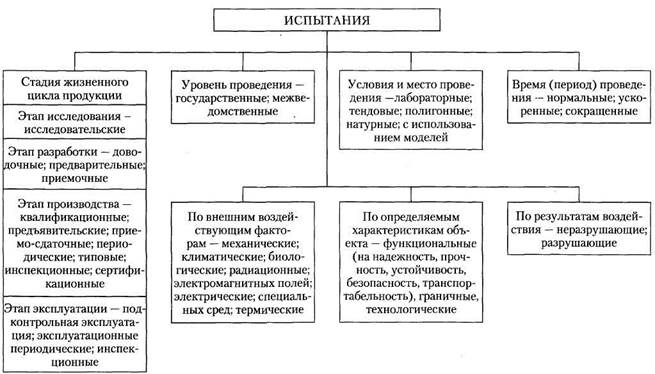

На рис. 13.4 приведена классификация основных видов испытаний.

Рис. 13.4. Классификация основных видов испытаний

|

|

|

В зависимости от стадии жизненного цикла продукции проводятся следующие испытания:

исследования — исследовательские;

разработка — доводочные, предварительные, приемочные;

производство — квалификационные, предъявительские, приемо-сдаточные, периодические, типовые, инспекционные, сертификационные;

эксплуатация — подконтрольная эксплуатация, эксплуатационные периодические, инспекционные.

Исследовательские испытания при необходимости проводят на любых стадиях жизненного цикла продукции. В процессе производства продукции покупные материалы, комплектующие изделия могут подвергаться контрольным испытаниям при входном контроле, а составные части собственного изготовления — при операционном. Исследовательские испытания проводят для изучения поведения объекта при том или ином внешнем воздействующем факторе (ВВФ) или в том случае, если нет необходимого объема информации. Чаще всего это бывает, когда объект недостаточно изучен, например, при исследовательских работах, проектировании, выборе оптимальных способов хранения, транспортирования, ремонта и технического обслуживания.

Исследовательские испытания проводят с целью получения информации о совокупности объектов данного типа. Исследовательские испытания часто проводят как определительные и оценочные. Цель определительных испытаний — нахождение значений одной или нескольких величин с заданной точностью и достоверностью. Иногда при испытаниях надо лишь установить факт годности объекта, т.е. определить, удовлетворяет ли данный экземпляр из ряда объектов данного вида установленным требованиям или нет. Такие испытания называются оценочными.

Испытания, проводимые для контроля качества объекта, называются контрольными. Назначение контрольных испытаний — проверка на соответствие техническим условиям определенных экземпляров комплектующих изделий или составных частей при изготовлении. В результате испытаний полученные данные сопоставляют с установленными в технических условиях и делают заключение о соответствии испытываемого (контролируемого) объекта нормативно-технической документации (документации на поставку комплектующих изделий).

|

|

|

Доводочные испытания проводят на стадии НИОКР для оценки влияния вносимых в техническую документацию изменений, чтобы обеспечить достижение заданных значений показателей качества продукции. Необходимость испытаний определяет разработчик либо при составлении технического задания на разработку, либо в процессе разработки; он же составляет программу и методику испытаний.

Испытаниям подвергают опытные или головные образцы продукции и ее составные части. Испытания, как правило, проводит или организует разработчик, привлекая к ним при необходимости изготовителя.

Цель предварительных испытаний — определение возможности предъявления образцов на приемочные испытания. Испытания проводят в соответствии со стандартом или принятыми организационно-методическими документами. Программа предварительных испытаний максимально приближена к условиям эксплуатации изделия. Организация проведения испытаний такая же, как и при доводочных испытаниях.

Приемочные испытания проводят для определения целесообразности и возможности постановки продукции на производство. Приемочные испытания изделий единичного производства проводят для решения вопроса о целесообразности передачи этих изделий в эксплуатацию. Испытаниям подвергают опытные или головные образцы (партии) продукции. При поставке на производство семейства, гаммы или типоразмерного ряда продукции типовой представитель выбирают исходя из условия возможности распространения результатов его испытаний на всю совокупность продукции. Приемочные испытания проводят аттестованные испытательные подразделения с использованием аттестованного испытательного оборудования.

По видам продукции, не закрепленной за головной организацией по государственным испытаниям, проведение испытаний организует одна из сторон — заказчик (основной потребитель), разработчик или изготовитель при участии других сторон под руководством приемочной комиссии в аттестованных испытательных подразделениях.

При приемочных испытаниях контролируют все установленные в техническом задании значения показателей и требований. Приемочные испытания образцов модернизированной или модифицированной продукции по возможности проводят путем сравнительных испытаний образцов этой продукции и образцов выпускаемой продукции.

Квалификационные испытания проводят в следующих случаях: при оценке готовности предприятия к выпуску конкретной серийной продукции, если изготовители опытных образцов и серийной продукции разные, а также при постановке на производство продукции по лицензиям и продукции, освоенной на другом предприятии. В остальных случаях необходимость проведения квалификационных испытаний устанавливает приемочная комиссия.

|

|

|

Испытаниям подвергают образцы из установочной серии (первой промышленной партии), а также первые образцы продукции, выпускаемой по лицензиям и освоенной на другом предприятии.

Приемо-сдаточные испытания проводят для принятия решения о пригодности продукции к поставке или ее использованию. Испытаниям подвергают каждую изготовленную единицу продукции или выборку из партии. Испытания проводит служба технического контроля изготовителя с участием в установленных случаях представителя заказчика. При наличии на предприятии государственной приемки приемо-сдаточные испытания проводят ее представители. При испытаниях контролируют значения основных параметров и работоспособность изделия. При этом контроль установленных в НТД показателей надежности изделий может осуществляться косвенными методами.

Порядок испытаний установлен в государственном стандарте общих технических требований или технических условиях, а для продукции единичного производства — в техническом задании.

Периодические испытания проводят с целью:

• периодического контроля качества продукции;

• контроля стабильности технологического процесса в период между очередными испытаниями;

• подтверждения возможности продолжения изготовления изделий по действующей документации и их приемки;

• подтверждения уровня качества продукции, выпущенной в течение контролируемого периода;

• подтверждения эффективности методов испытаний, применяемых при приемочном контроле.

Периодические испытания предназначены для продукции установившегося серийного (массового) производства. При их проведении контролируют значения показателей, которые зависят от стабильности технологического процесса, но не проверяются при приемо-сдаточных испытаниях. Для испытаний предоставляют образцы продукции, отобранные в соответствии с государственными стандартами, техническими условиями и прошедшие приемо-сдаточные испытания.

Программа периодических испытаний разнообразна и максимально приближена к условиям эксплуатации.

Типовые испытания — контроль продукции одного типоразмера, по единой методике, который проводят для оценки эффективности и целесообразности изменений, вносимых в конструкцию или технологический процесс. Испытаниям подвергают образцы выпускаемой продукции, в конструкцию или технологический процесс изготовления которых внесены изменения. Проводит эти испытания изготовитель с участием представителей государственной приемки или испытательная организация. Программу испытаний устанавливают в зависимости от характера внесенных изменений.

Инспекционные испытания осуществляют выборочно с целью контроля стабильности качества образцов готовой продукции и продукции, находящейся в эксплуатации. Их проводят специально уполномоченные организации (органы госнадзора, ведомственного контроля, организации, осуществляющие внешнеторговые операции, и др.) в соответствии с НТД на эту продукцию по программе, установленной организацией, их выполняющей, или согласованной с ней.

Сертификационные испытания проводят для определения соответствия продукции требованиям безопасности и охраны окружающей среды, а в некоторых случаях — и важнейших показателей качества продукции: надежности, экономичности и т.д.

Сертификационные испытания — элемент системы мероприятий, направленных на подтверждение соответствия фактических характеристик продукции требованиям НТД. Сертификационные испытания, как правило, проводят независимые от производителя испытательные центры. По результатам испытаний выдается сертификат или знак соответствия продукции требованиям НТД. Сертификация предполагает взаимное признание результатов испытаний поставщиком и потребителем продукции, что особенно важно при внешнеторговых операциях.

Программу и методы испытаний устанавливают в сертификационной документации и указывают в положении по сертификации данного вида продукции с учетом особенностей ее изготовления, испытаний и поставки.

Подконтрольную эксплуатацию проводят для подтверждения соответствия продукции требованиям НТД в условиях ее применения, получения дополнительных сведений о надежности, рекомендаций по устранению недостатков, повышению эффективности применения, а также для получения данных, которые учитывались бы при последующих разработках. Для подконтрольной эксплуатации выделяют образцы, которым создают условия, близкие к эксплуатационным. Для серийной продукции предпочтительно ставить на подконтрольную эксплуатацию образцы, прошедшие квалификационные или периодические испытания. Результаты подконтрольной эксплуатации (сведения об отказах, техническом обслуживании, ремонте, расходе запасных частей и др.) потребитель вносит в извещения, которые отправляет изготовителю (разработчику), или в журнал на месте эксплуатации.

Эксплуатационные периодические испытания проводят для определения возможности или целесообразности дальнейшей эксплуатации (применения) продукции в том случае, если изменение ее показателя качества может создать угрозу безопасности, здоровью человека, окружающей среде или привести к снижению эффективности ее применения. Испытаниям подвергают каждую единицу эксплуатируемой продукции через установленные интервалы наработки или календарного времени. Испытания проводят органы госнадзора в соответствии с положением о них или потребитель. При испытаниях контролируют соответствие продукции нормам и требованиям по безопасности и экологии, установленным в НТД (стандартах, инструкциях, правилах), а также нормам и требованиям, определяющим эффективность ее применения и приведенным в эксплуатационных документах.

Допускается совмещать следующие категории испытаний:

• предварительные с доводочными;

• приемочные с приемо-сдаточными — для продукции единичного производства;

• приемочные с квалификационными — при приемочных испытаниях головных или опытных образцов (опытных партий) с подготовленным технологическим процессом для серийного производства на этом этапе;

• периодические с типовыми — при согласии заказчика (основного потребителя), кроме продукции, подлежащей государственной приемке;

• сертификационные с приемочными и периодическими.

При проведении испытаний необходимо обеспечить их единство, т.е. необходимую точность, воспроизводимость и достоверность результатов испытаний. Обеспечение единства испытаний направлено на устранение расхождений в результатах повторных испытаний у поставщика и потребителя и сокращения объема повторных испытаний. При этом главной целью испытаний являются безусловная достоверность и полнота получаемой при испытаниях информации о качестве продукции.

Работы по обеспечению единства испытаний организуются министерствами под методическим руководством Росстандарта через головные организации по государственным испытаниям продукции, головные и базовые организации по стандартизации, контрольно-испытательные и метрологические службы объединений, предприятий, организаций. Технической основой обеспечения единства испытаний являются аттестованное испытательное оборудование и поверенные средства измерений, средства аттестации и поверки.

По условиям и месту проведения различают испытания:

• лабораторные, осуществляемые в лабораторных условиях;

• стендовые, проводимые на испытательном оборудовании в испытательных или научно-исследовательских подразделениях. Испытательное оборудование может выпускаться серийно, например, вибрационные стенды для испытаний на вибрацию, ударные стенды и др., а может специально разрабатываться (проектироваться и изготовляться) в процессе создания нового изделия для его испытания с целью получения каких-либо характеристик (показателей);

• полигонные, выполняемые на испытательном полигоне, например, испытания автомобилей;

• натурные — испытания в условиях, соответствующих условиям его использования по прямому назначению. В данном случае испытываются не составные части изделия или его модель, а только непосредственно изготовленная продукция. Характеристики свойств изделия при натурных испытаниях определяются непосредственно без использования аналитических зависимостей, отражающих физическую структуру объекта испытаний или его частей;

• испытания с использованием моделей проводятся на физической модели (упрощенной, уменьшенной) изделия или его составных частей; иногда при этих испытаниях возникает необходимость в проведении расчетов на математических и физико-математических моделях в сочетании с натурными испытаниями объекта и его составных частей.

По продолжительности, а вернее, по временной полноте проведения испытания могут быть:

• нормальными, когда методы и условия проведения обеспечивают получение необходимого объема информации о характеристиках свойств продукции (объекта) в такой же интервал времени, как и в предусмотренных условиях эксплуатации;

• ускоренные, когда методы и условия проведения обеспечивают получение необходимой информации о характеристиках свойств объекта в более короткий срок, чем при нормальных испытаниях. Проведение ускоренных испытаний позволяет сокращать затраты средств и времени на создание продукции. Ускорение получения результатов испытаний может быть достигнуто за счет применения повышенных нагрузок, увеличения температур при термических испытаниях и т.д.;

• сокращенные, проводимые по сокращенной программе.

По результату воздействия, как и в методах контроля, различают испытания:

• неразрушающие — объект испытаний после проведения испытаний может функционировать (эксплуатироваться);

• разрушающие — объект после проведения испытаний не может быть использован для эксплуатации.

Наконец, по определяемым характеристикам объекта различают испытания:

• функциональные — проводятся с целью определения показателей назначения объекта;

• на надежность — осуществляются для определения показателей надежности в заданных условиях;

• на прочность — проводятся для установления значений воздействующих факторов, при которых определенные характеристики объекта выходят за установленные пределы;

• на устойчивость — выполняются для контроля способности изделия реализовывать свои функции и сохранять значения параметров в пределах норм, установленных НТД, во время воздействия на него определенных факторов (агрессивных сред, ударной волны, электрического поля, радиационных излучений и т.д.);

• на безопасность — проводятся с целью подтверждения, установления фактора безопасности для обслуживаемого персонала или лиц, имеющих отношение к объекту испытаний;

• на транспортабельность — осуществляются с целью определения возможности транспортирования объекта в той или иной таре без нарушения объекта выполнять свои функции и сохранять значения параметров в пределах норм;

• граничные — проводятся для определения зависимостей между предельно допустимыми значениями параметров объекта и режимом эксплуатации;

• технологические — выполняются при изготовлении продукции с целью обеспечения ее технологичности.

В руководстве ИСО/МЭК 2 дано следующее определение термина «испытание»: техническая операция, заключающаяся в определении одной или нескольких характеристик данной продукции, процесса или услуги в соответствии с установленной процедурой.

Основными составляющими процесса испытаний являются следующие.

1. Объект испытаний — продукция, подвергаемая испытаниям. Главным признаком объекта испытаний является то, что по результатам испытаний принимается решение именно по этому объекту: о его годности или браковке, возможности предъявления на последующие испытания, возможности серийного выпуска и т.п. Характеристики свойств объекта при испытаниях можно определить путем измерений, анализов, диагностирования, применения органолептических методов или регистрации определенных событий при испытаниях (отказы, повреждения) и т.д.

При испытаниях характеристики свойств объекта либо оценивают, либо контролируют. В первом случае задачей испытаний является получение количественных или качественных оценок свойств объекта; во втором — только установление соответствия характеристик объекта заданным требованиям.

2. Условия испытаний — это совокупность воздействующих факторов и (или) режимов функционирования объекта при испытаниях. Условия испытаний могут быть реальными или моделируемыми, предусматривать определения характеристик объекта при его функционировании и отсутствии функционирования, при наличии воздействий или после их приложения.

3. Средства испытаний — это технические устройства, необходимые для проведения испытаний. Сюда входят средства измерений, испытательное оборудование и вспомогательные технические устройства.

4. Исполнители испытаний — это персонал, участвующий в процессе испытаний. К нему предъявляются требования по квалификации, образованию, опыту работы, другим критериям.

Нормативно-методическую основу процесса испытаний составляют:

• комплекс стандартов, регламентирующих организационно-методические и нормативно-технические основы испытаний;

• комплекс стандартов системы разработки и постановки продукции на производство;

• комплекс стандартов государственной системы обеспечения единства измерений (ГСИ);

• нормативно-технические и технические документы, регламентирующие требования к продукции и методам ее испытаний;

• нормативно-технические документы, регламентирующие требования к средствам испытаний и порядок их использования.

Основным документом, определяющим качество технологического процесса испытаний, является методика испытаний.

В зависимости от свойства, которое характеризуется тем или иным показателем, различают показатели безотказности, долговечности, ремонтопригодности и сохраняемости.

Безотказность — свойства объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки. Безотказность свойственна объекту в той или иной степени в любом из возможных режимов его существования — не только в режиме работы объекта, но и зачастую при его хранении и транспортировании.

Долговечность — свойство объекта сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Объект может перейти в предельное состояние, оставаясь работоспособным, если, например, его дальнейшее применение по назначению станет недопустимым по требованиям безопасности, экономичности, эффективности и безвредности.

Ремонтопригодность — свойство объекта сохранять и восстанавливать работоспособное состояние путем проведения технического обслуживания или ремонтов. Ремонтопригодность представляет собой сложное свойство, заключающееся в приспособленности объекта к проведению технических обслуживании или ремонтов, а также учитывающее потребность в проведении технических обслуживании и ремонтов. Затраты времени и труда определяются в заданных условиях выполнения операций технического обслуживания и ремонта в части организации технологии, материально-технического обеспечения, квалификации персонала и т.д.

Сохраняемость — свойство объекта сохранять значения показаний безотказности, долговечности и ремонтопригодности в течение срока хранения, а также после него и транспортирования. Сохраняемость объекта характеризуется его способностью противостоять отрицательному влиянию условий и продолжительности хранения и транспортирования на его безотказность, ремонтопригодность и долговечность. Сохраняемость представляют в виде двух составляющих, одна из которых проявляется во время хранения, а другая — во время применения объекта после хранения и транспортирования.

Очевидно, что продолжительное хранение и транспортирование в необходимых условиях для многих объектов могут отрицательно влиять не только на их поведение во время хранения, но и при последующем применении объекта. Вторая составляющая сохраняемости имеет особенно существенное значение.

В зависимости от характера требований к надежности, сформулированные в техническом задании на вновь разрабатываемые изделия, применяют различные методы проведения испытаний на надежность. Основными из них являются:

• определительные испытания, в результате которых определяют числовые значения показателей надежности (например, средняя наработка на отказ — 150 ч);

• контрольные испытания, в результате которых устанавливают, что значения показателей надежности испытываемого изделия не ниже (или не выше) некоторого значения с определенной (обычно заданной в техническом задании) вероятностью (например, средняя наработка на отказ не меньше 150 ч с вероятностью 0,9). Такая оценка не менее информативна по сравнению с оценкой при определительных испытаниях, но и она часто удовлетворяет практически запросы, а главное — требует значительно меньших затрат времени и средств на проведение испытаний.

Для целей сертификации в основном применяют определительные испытания на надежность. Их классификация приведена на рис. 13.5 [15].

Здесь в зависимости от плана и организации их проведения определительные испытания делятся на следующие основные группы:

NUN — испытания, при которых проверяются N изделий без восстановления отказавших в процессе контроля до отказа всех N изделий, установленных на испытания (U означает, что в процессе испытаний отказавшие изделия не восстанавливаются);

NUT — испытания, при которых проверяются N изделий на протяжении времени Т без замены изделий отказавших за это время;

NUr — испытания, при которых проверяются N изделий без восстановления отказавших изделий до появления г отказов;

NRT, NRr — испытания, которые проводятся с восстановлением отказавших изделий.

Создавая испытательные лаборатории (центры), стараются сделать их многопрофильными с несколькими органами по сертификации. Так, например, испытательный центр «МЦК-Испытания» (аттестат аккредитации РОСС RU.9001.21CJI84 от 16 марта 2006 г.) создан на базе лаборатории при институтах и предприятиях первого наукограда России г. Обнинска. При испытательном центре работают четыре органа по сертификации, аккредитованных в системах сертификации ГОСТ Р (Росстандарт), ГОСТ Р (Росстрой), «Росстройсертификация» и «Росжилкоммунсертификация».

Испытательная лаборатория в своей работе применяет новейшие методы испытаний, а программа испытаний включает в себя все этапы, необходимые для того, чтобы сертификационные испытания выполнялись на самом высоком уровне. «МЦК-Испытания» — это независимая лаборатория, поэтому техническое освидетельствование, равно как и другие испытания, имеют объективную оценку.

Все протоколы испытаний соответствуют государственному образцу, поэтому результаты испытаний являются официальными. В центре работает аккредитованная лаборатория, что является залогом качества испытания продукции. Лаборатория качества, кроме того, проводит испытания оборудования, которые подтверждаются актом испытаний государственного образца.

Испытательный центр проводит все виды сертификационных испытаний, требуемых ГОСТом для следующего перечня продукции: машиностроительного комплекса; химическая и резинотехническая; электрооборудование; лесозаготовительной и лесоперерабатывающей промышленности; строительного назначения.

Рис. 13.5. Классификация определительных испытаний на надежность

Испытательная лаборатория «МЦК-Испытания» проводит: сертификационные и периодические испытания продукции; предлицензионную и предсертификационную подготовку организаций; разработку технологических документов и документов системы качества; оформление протоколов испытаний, сертификатов соответствия, пожарной безопасности и гигиенических заключений на продукцию. В перечень услуг испытательной лаборатории входит также техническое освидетельствование (экспертиза) объектов недвижимости и технический надзор.

По окончании работ выдается акт испытаний, т.е. официальный документ, подтверждающий соответствие продукции или оборудования определенным стандартам или техническим регламентам.

На середину 2006 г. в России было зарегистрировано 2515 испытательных лабораторий, среди которых 48 зарубежных. Среди испытательных лабораторий (центров) традиционно наибольшее число (около 30%) имеют в своей области аккредитации продовольственное сырье и пищевая продукция, затем идут электрооборудование (более 10%) и нефтепродукты (около 7%). Комплексная область аккредитации утверждена только в 5% испытательных лабораторий.

|

|

|