|

4Al + 3SiO2 → 2Al2O3 + 3Si

|

|

|

|

4Al + 3SiO2 → 2Al2O3 + 3Si

При определённых условиях атомы металлов могут терять не все валентные электроны и образовывать соединения низшей валентности. Алюминий, при взаимодействии с фтористым алюминием или криолитом, образует субфторид алюминия и переходит в солевую фазу:

2Al + AlF3 ↔ 3AlF

2Al + Na3AlF6 ↔ 3AlF + 3NaF

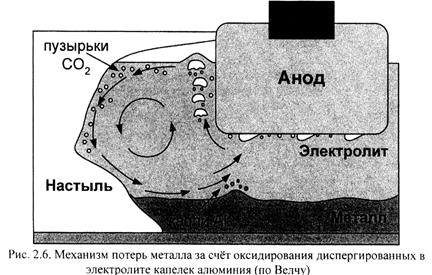

Субфторид алюминия на поверхности электролита окисляется кислородом воздуха, а под анодами двуокисью углерода:

6AlF + 3O2 ↔ 2Al2O3 + 2AlF3

3AlF + 3CO2 ↔ Al2O3 + AlF3 + 3CO

Все эти реакции приводят к тому, что полученный электролизом алюминий снова превращается в глинозём.

Масса выделившегося на катоде алюминия можно рассчитать по первому закону Фарадея: M=κ ·I·t. Например, при силе тока 200 кА за 24 часа, то есть за одни сутки, теоретически мы имеем:

Mт=0, 3354·200·24=1610кг∕ сутки. На практике масса металла (Mп), определённая взвешиванием, всегда меньше теоретически рассчитанной из-за неизбежных потерь на обратные реакции и «сгорание» металла.

Отношение η т= Mп/ Mт называют выходом по току. При промышленном электролизе выход по току всегда меньше единицы, и практически полученная масса находится по формуле:

Mп= η т·κ ·I·t.

Выход по току зависит от множества факторов и составляет от 0, 82 до 0, 96. Чаще выход по току выражают в процентах:

η т= [Mп/ Mт ]·100%

η т= [Mп/ Mт ]·100%

Выход по току определяется конструктивными и технологическими параметрами электролизёров. Рассмотрим главные причины, от которых зависит его величина.

Температура электролита находится в пределах 950-960°С. Считается, что рост температуры на 10°С снижает выход по току примерно на 2%, так как увеличивается растворимость алюминия, скорость переноса (диффузия) жидкого алюминия в электролит, усиливается циркуляция электролита (конвекция) что приводит к тому что металл быстрее  попадает на поверхность или в анодное пространство и окисляется. При сильном понижении температуры выход по току также снижается (из-за механических потерь алюминия), так как вязкость электролита увеличивается и в нём «запутывается» металл. Из-за повышения плотности электролита, при снижении температуры, металл может всплыть на поверхность и окислиться кислородом воздуха.

попадает на поверхность или в анодное пространство и окисляется. При сильном понижении температуры выход по току также снижается (из-за механических потерь алюминия), так как вязкость электролита увеличивается и в нём «запутывается» металл. Из-за повышения плотности электролита, при снижении температуры, металл может всплыть на поверхность и окислиться кислородом воздуха.

|

|

|

Температура электролита определяется, прежде всего, его составом, то есть зависит от КО и количества добавок.

Зависимость выхода по току от содержания глинозёма до конца не ясна. Одни исследования показывают, что с увеличением концентрации глинозёма в электролите выход по току повышается, другие говорят об обратном. Так что в настоящее время доказываются обе теории.

Эта зависимость во многом определяется конструкцией и технологическими параметрами электролизёров. Например, для электролизёров РА-300 уменьшение концентрации глинозёма в электролите позволяет увеличить выход по току. Однако такое снижение ведёт к повышению температуры ликвидуса, что компенсируется добавками фторсолей. С технологической точки зрения на РА-300 целесообразно применение CaF2 поскольку его содержание легче поддерживать в требуемых пределах. Поддержание низкой концентрации в стабильном тепловом режиме обеспечивается АСУТП и системой АПГ при обеспечении «песчаным» глинозёмом со стабильными физико-химическими свойствами.

Плотность тока в значительной степени влияет на выход по току. В электролизёре различают три вида плотности тока. Если силу тока разделить на площадь сечения анода, то получим анодную плотность тока (DА). Силу тока, делённую на площадь катода (вернее на площадь поверхности жидкого металла), называют катодной плотностью тока (DК). Среднюю плотность тока (Dср) находят по формуле:

Плотность тока в значительной степени влияет на выход по току. В электролизёре различают три вида плотности тока. Если силу тока разделить на площадь сечения анода, то получим анодную плотность тока (DА). Силу тока, делённую на площадь катода (вернее на площадь поверхности жидкого металла), называют катодной плотностью тока (DК). Среднюю плотность тока (Dср) находят по формуле:

|

|

|

Dср = √ DА· DК

Современные электролизёры работают с анодной плотностью тока 0, 6-1А∕ см2. Катодная плотность несколько ниже, так как его площадь больше. Снижение плотности тока приводит к уменьшению выхода по току, а при определённой плотности тока выход по току может стать равным 0. С увеличением плотности тока, насыщенность катода электронами будет больше, следовательно, и возможность для разряда ионов алюминия возрастёт, то есть выход по току напрямую зависит от плотности тока. Однако одновременно возрастает вероятность разряда иона натрия на катоде, увеличивается падение напряжения в электролите и на анодах. Поэтому выбирают экономически выгодную плотность тока, при которой максимальный выход по току обеспечивается наименьшим расходом электроэнергии и минимальной стоимостью получаемого алюминия.

Чем меньше разница площадей анода и катода, тем больше возможность для эффективного повышения плотности тока, и, соответственно, выхода по току. Однако существуют ограничения, связанные с технологическим обслуживанием ванны.

Межполюсное расстояние существенно влияет на выход по току. Чем ближе анод к поверхности расплавленного металла, то есть чем меньше МПР, тем легче перенос растворённого алюминия к аноду, тем больше его окисление и потери. С увеличением МПР затрудняется попадание металла в зону анодных газов, снижаются его потери, повышается выход по току. Вместе с тем, при увеличении МПР, возрастает сопротивление слоя электролита, повышается напряжение на электролизёре, что ведёт к увеличению расхода электроэнергии.

Межполюсное расстояние существенно влияет на выход по току. Чем ближе анод к поверхности расплавленного металла, то есть чем меньше МПР, тем легче перенос растворённого алюминия к аноду, тем больше его окисление и потери. С увеличением МПР затрудняется попадание металла в зону анодных газов, снижаются его потери, повышается выход по току. Вместе с тем, при увеличении МПР, возрастает сопротивление слоя электролита, повышается напряжение на электролизёре, что ведёт к увеличению расхода электроэнергии.

Поэтому МПР, как и плотность тока, выбирают таким, чтобы оно обеспечивало минимальную стоимость выпускаемого алюминия. Экономически целесообразным считается МПР 4, 5-5, 5см.

Снижение уровня электролита приводит к снижению растворимости глинозёма и появлению осадка и коржей, а, следовательно, неравномерному токораспределению в электролизёре, усилению горизонтальных токов, повышенному волнению металла и, как следствие, к снижению выхода по току. Уровень металла также оказывает существенное влияние на выход по току. Чем больше ток, тем больше выделяется тепла. Уровень технологического металла, засчёт высокой теплопроводности, обеспечивает отвод тепла через боковые стороны катодного устройства. Снижение уровня металла, при прочих равных условиях, приводит к снижению выхода по току.

Снижение уровня электролита приводит к снижению растворимости глинозёма и появлению осадка и коржей, а, следовательно, неравномерному токораспределению в электролизёре, усилению горизонтальных токов, повышенному волнению металла и, как следствие, к снижению выхода по току. Уровень металла также оказывает существенное влияние на выход по току. Чем больше ток, тем больше выделяется тепла. Уровень технологического металла, засчёт высокой теплопроводности, обеспечивает отвод тепла через боковые стороны катодного устройства. Снижение уровня металла, при прочих равных условиях, приводит к снижению выхода по току.

|

|

|

|

|

|