|

Анодное устройство.. Ошиновка.

|

|

|

|

Анодное устройство.

Предназначено для подвода тока в межполюсное пространство. Состоит из балки-коллектора, выполняющей роль несущей конструкции, со смонтированной системой АПГ и фтористого алюминия, анодной ошиновки с двумя рядами анодных блоков, количество которых зависит от силы тока и достигает 48 шт, и механизмов подъёма анодов (МПА) в вертикальном направлении.

Смонтированный анод состоит из анодного блока и анододержателя, соединённых чугунной заливкой в ниппельных гнёздах блока. Анододержатель состоит из алюминиевой штанги и стального кронштейна, контакт между которыми осуществляется сваркой через биметаллические пластины или сваркой трением.

Анодные штанги прижимаются к анодным шинам специальными зажимами (замками), образуя электрический контакт. Для перетяжки анодной рамы используется устройство для временной подвески (ВПА).

Глубина гнезда в блоке имеет большое значение, так как от неё зависит падение напряжения в контакте ниппель-блок и высота огарка. Её глубина тем больше, чем дороже электроэнергия, но обычно не превышает 100 мм.

Аноды на ваннах ОА утепляют, засыпая их полностью глинозёмом. Поэтому падение напряжения в них и окисление на поверхности анода меньше, чем на электролизёрах СОА.

Балка-коллектор используется как станина, для крепления элементов АПГ, механизмов подъёма укрытий (МПУ) и анодов (МПА) и эвакуации газов. Шторные укрытия служат для сбора и отвода газов.

Ошиновка.

Предназначена для подвода к электролизёру (анодная ошиновка) и отвода от него (катодная ошиновка) электрического тока.

Анодная ошиновка состоит из алюминиевых шин и гибких лент (спусков). Все контакты между элементами ошиновки сварные.

|

|

|

Для снижения вредного влияния магнитных полей на процесс на электролизёрах С-175 применяется ассиметричная, наклонная схема катодной ошиновки с 3-мя анодными стояками, расположенными в торцах ванны.

На электролизёрах С-190 ошиновка ассиметричная с двумя стояками, установленными на середине продольных сторон.

На второй серии на электролизёрах 301-314, 385-398 в области катодной ошиновки установлен компенсационный контур, позволяющий оптимизировать магнитное поле этих электролизёров.

На электролизёрах С-255 подвод тока осуществляется при помощи 4-х стояков, они расположены на продольной стороне. В ОПКЭ для компенсации влияния КПП, электролизёры помещены в компенсационный контур, который одновременно используется и в качестве подпитки.

Для обеспечения оптимального магнитного поля первого и последнего электролизёров выполнена имитация ошиновки перед первым и после последнего электролизёра.

Для электролизёров 300кА, при экономически выгодной плотности тока в ошиновке (0, 25-0, 3А/мм2), сечение шинопровода составляет порядка 1м2. Поэтому ошиновка – это сложная инженерная конструкция, масса которой достигает 50т и составляет значительную часть стоимости ванны.

Основные требования к ошиновке:

- Плотность тока должна быть экономически выгодной

- Конструкция должна обеспечивать быстрое подключение и отключение ванны в цепь

- Конфигурация ошиновки должна снижать до минимума негативное действие электромагнитных сил на работу электролизёра.

Тепловой баланс электролизёра.

При определённых рабочем напряжении, температуре электролита, толщине настылей и ФРП, в электролизёре устанавливается тепловой баланс, то есть приход тепла равен его расходу. Уравнение теплового баланса может быть выражено в виде:

Qэл + Qан = Qразл + Qмет + Qгаз + Qокр

где Qэл – приход тепла от прохождения электрического тока

где Qэл – приход тепла от прохождения электрического тока

|

|

|

Qан – приход тепла от сгорания углерода анода

Qразл – расход тепла на разложение глинозёма и другие электрохимические реакции

Qмет – тепло, удаляемое с выливаемым металлом

Qгаз – тепло, удаляемое с отходящими газами

Qокр – потери тепла в окружающее пространство

Тепловой баланс электролизёра:

| Наименование статей | |

| Приход: | |

| 1. От подведённой электроэнергии | 98, 2 |

| 2. Использованное тепло анодных газов | 1, 8 |

| Итого | 100% |

| Расход: | |

| 1. Разложение глинозёма и другие электрохимические реакции | 43, 9 |

| 2. Нагрев и расплавление исходных материалов и сырья | 5, 9 |

| 3. Тепловые потери в окружающую среду, в том числе: | |

| а) анодным узлом | 18, 3 |

| б) катодным узлом | 30, 8 |

| Итого | 98, 9% |

| Невязка баланса | 1, 1 |

Основной приход тепла происходит за счёт подводимой электроэнергии. Сила тока на серии обычно изменяется незначительно. Выделение тепла в токопроводящих элементах электролизёра также колеблется в небольших пределах. Поэтому большая часть тепла выделяется в слое электролита и зависит от его удельного сопротивления и МПР. Регулированием МПР и установлением соответствующего рабочего напряжения можно легко увеличить или уменьшить расход электроэнергии и приход тепла в электролизёре. Часть тепла также выделяется при сгорании анодов, часть при возникновении анодных эффектов.

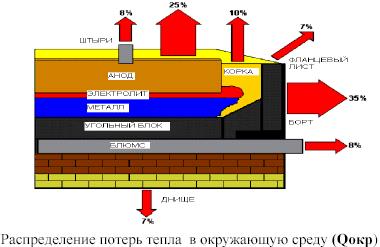

Почти половина тепла теряется электролизёром бесполезно в окружающее пространство через боковую поверхность кожуха, днище, блюмсы, аноды, открытую поверхность электролита и с отходящими газами.

Эти потери можно снизить, но до определённых пределов. Если снизить расход тепла, то для поддержания теплового баланса надо снижать и приход тепла, то есть снижать рабочее напряжение, уменьшая МПР. А это приведёт к серьёзным нарушениям технологического хода электролизёра.

Своего рода терморегулятором электролизёра служит настыль. При повышении прихода тепла, растёт температура процесса – толщина настыли уменьшается – расход тепла увеличивается и наступает тепловое равновесие. И наоборот, при уменьшении прихода или увеличении расхода тепла, температура электролита падает, гарниссаж становится толще – теплопотери снижаются – устанавливается новый тепловой баланс. Изменение толщины бортовой настыли приводит к значительному изменению состава электролита. При распускании настыли КО растёт, при увеличении толщины – КО уменьшается.

|

|

|

Управление тепловым балансом на действующем электролизере осуществляется несколькими путями:

а) Управление перегревом электролита через изменение напряжения электролизера. Вариант «а» используется при целенаправленном изменении тока серии. При увеличении силы тока серии, для компенсации увеличения выделяемого тепла в электролите, снижают уставочное напряжение на 12мВ на каждый 1кА увеличения силы тока. Однако надо учитывать, что при снижении напряжения (уменьшении МПР), усиливаются волнообразование и обратные реакции, растёт температура электролита. И если этот рост превышает допустимый, то расход тепла увеличивают снижением высоты засыпки анодного массива из расчёта 10 мм засыпки на каждый 1 кА некомпенсированного увеличения силы тока. При этом минимальная высота засыпки 60 мм. При снижении тока, наоборот – поднимают напряжение на 12мВ на каждый 1кА уменьшения силы тока. Если снижение силы тока вызвано временным ограничением потребляемой мощности со стороны энергосистемы – увеличение заданного напряжения не производят, для компенсации снижения прихода тепла, увеличивают высоту засыпки анодного массива и периферии из расчета 10мм засыпки на каждый 1кА снижения тока;

б) Управление перегревом электролита через состав электролита (КО). Вариант «б»используются в оперативном управлении тепловым балансом каждого электролизера. В результате экспериментальных исследований выявлены зависимости между изменением напряжения, изменением подачи фтористого алюминия и глинозема, временем с момента выполнения основных технологических операций - выливки и замены анода с одной стороны и температурами электролита и ликвидуса с другой. На основе полученных зависимостей разработано ПО «Управление перегревом электролита». На основании ежедневно измеренной температуры электролита и периодически измеряемой температуры ликвидуса электролита ПО выдает рекомендации по изменению уставки напряжения и размеру суточной дозы фтористого алюминия, необходимых для поддержания оптимального перегрева электролита, а значит и стабилизации теплового баланса электролизера.

б) Управление перегревом электролита через состав электролита (КО). Вариант «б»используются в оперативном управлении тепловым балансом каждого электролизера. В результате экспериментальных исследований выявлены зависимости между изменением напряжения, изменением подачи фтористого алюминия и глинозема, временем с момента выполнения основных технологических операций - выливки и замены анода с одной стороны и температурами электролита и ликвидуса с другой. На основе полученных зависимостей разработано ПО «Управление перегревом электролита». На основании ежедневно измеренной температуры электролита и периодически измеряемой температуры ликвидуса электролита ПО выдает рекомендации по изменению уставки напряжения и размеру суточной дозы фтористого алюминия, необходимых для поддержания оптимального перегрева электролита, а значит и стабилизации теплового баланса электролизера.

|

|

|

Сам процесс оперативного управления тепловым балансом при постоянном токе серии состоит из следующих поэтапных процедур:

• установка целевых значений верхней (ВГД) и нижней (НГД) допустимых границ температуры электролита и температуры ликвидуса для каждого электролизёра, в зависимости от целевого КО по таблице:

• замер уровня металла и электролита;

• замер температуры электролита и ликвидуса;

• ввод измеренных значений в базу данных;

• обеспечение работоспособности АПФ;

• выработка варианта управляющих воздействий средствами АСУТП и его реализация;

Рассчитанные ПО дозы фторида алюминия и добавки напряжения носят рекомендательный характер.

в) Управления высотой слоя материала для укрытия анодного массива. Вариант «в» используется в случае, если производилось целенаправленное изменение тока серии и при этом исчерпаны возможности управления тепловым балансом путем изменения заданного напряжения и состава электролита.

г) Управление объемом удаляемого из-под укрытий на газоочистку газа. Вариант «г»используется в случае, если есть техническая возможность газоочистного оборудования и исчерпаны возможности других вариантов. Заключается в изменении режимов работы ГОУ в пределах их технических возможностей. Осуществляетсяв объеме не менее половины двух смежных корпусов по

отдельной программе, согласованной со службами, эксплуатирующими ГОУ.

д) Применения принудительного обдува катодного кожуха. Вариант «д»используется для кратковременного охлаждения мест локального перегрева катодного кожуха на ваннах с разрушенной футеровкой. При этом визуально контролируется состояние бортов и торцов катодного кожуха. При обнаружении локального перегрева кожуха (покраснения) максимально быстро подключается рукав к ближайшей точке линии сжатого воздуха и направляется струя сжатого воздуха в центр наиболее нагретого участка стенки кожуха (определяется визуально по цвету). По мере охлаждения стенки (определяется по цвету) меняется направление струи воздуха на другие участки. При обширном покраснении подключить дополнительно один - два шланга. Параллельно с охлаждением стенки производить пропиковку и затем ремонт разрушенной бортовой футеровки.

|

|

|

Возможно, также управление расходом тепла путем изменения уровня металла. Имеет ограниченное применение, поскольку этот параметр определяется глубиной шахты электролизера и необходимостью иметь минимально возможный уровень металла с целью снижения вероятности образования «коржей». Заключается в увеличении расхода тепла при увеличении уровня металла и в уменьшении расхода тепла при уменьшении уровня металла.

Электрический баланс электролизёра.

Ванна представляет собой цепь последовательно соединённых проводников по схеме: анодная ошиновка → анод → электролит → расплавленный алюминий → подина → катодная ошиновка. Каждый из этих проводников имеет своё сопротивление, которое приводит к падению напряжения при прохождении по ним тока. В сумме эти падения составляют рабочее напряжение электролизёра

UР = E + Δ UЭЛ + Δ UА + Δ UК + Δ UОШ

где E – напряжение поляризации (обратная ЭДС)

Δ UЭЛ - падение напряжения в электролите

Δ UА – падение напряжения в аноде

Δ UК – падение напряжения в катоде

Δ UОШ – падение напряжения в ошиновке электролизёра.

Обратная ЭДС представляет собой сумму напряжения разложения глинозёма, анодного и катодного перенапряжений.

Анодное перенапряжение – это потери напряжения на анодные реакции и выделение анодных газов. При промышленных плотностях тока на аноде (0. 65-1, 0 А/см2) анодное перенапряжение составляет 0, 3-0, 4В, что в общем балансе напряжения является заметной величиной.

Анодное перенапряжение – это потери напряжения на анодные реакции и выделение анодных газов. При промышленных плотностях тока на аноде (0. 65-1, 0 А/см2) анодное перенапряжение составляет 0, 3-0, 4В, что в общем балансе напряжения является заметной величиной.

Катодное перенапряжение – это потери напряжения на катодные реакции и диффузию металла. При плотности тока 0, 65-1 А/см2 оно составляет около 0, 1В.

Напряжение анодных эффектов не входит в рабочее напряжение, так как кратковременные повышения напряжения проще учитывать по серии в целом.

Также различают греющее напряжение, которое необходимо знать при расчёте теплового баланса электролизёра. Оно суммирует падения напряжения необходимые для выделения тепла, то есть для нагрева и расплавления поступающих материалов и сырья, компенсации теплопотерь электролизёра и поддержания оптимальной температуры процесса. Тепло, выделяемое ошиновкой и анододержателями не учитывается, так как на тепловой режим электролизёра заметного влияния не имеет:

UГ = Е + Δ UЭЛ + Δ UА + Δ UК + Δ UАЭ

где Δ UАЭ – повышение напряжения за счёт анодных эффектов

Расчёт энергетических показателей серии и отдельных бригад ведут по среднему напряжению, которое определяет средний расход электроэнергии при производстве алюминия.

UСР = E + Δ UЭЛ + Δ UА + Δ UК + Δ UОШ + Δ UАЭ + Δ UС

где Δ UС – падение напряжения в общесерийной ошиновке.

Электрические балансы электролизёров, В

| Составляющие напряжения на ванне | Обозначение | Тип электролизёра | ||

| БТ | ВТ | ОА | ||

| Обратная ЭДС | E | 1, 6 | 1, 5 | 1, 65 |

| Потери напряжения: | ||||

| в аноде | Δ UА | 0, 47 | 0, 6 | 0, 3 |

| в электролите | Δ UЭЛ | 1, 5 | 1, 6 | 1, 6 |

| в катоде | Δ UАЭ | 0, 4 | 0, 4 | 0, 45 |

| от анодных эффектов | Δ UАЭ | 0, 03 | 0, 07 | 0, 03 |

| в ошиновке электролизёра | Δ UОШ | 0, 35 | 0, 325 | 0, 310 |

| в ошиновке серии | Δ UС | 0, 05 | 0, 05 | 0, 05 |

| Греющее напряжение | UГ | 4, 000 | 4, 220 | 4, 030 |

| Рабочее напряжение | UР | 4, 370 | 4, 525 | 4, 360 |

| Среднее напряжение | UСР | 4, 400 | 4, 595 | 4, 390 |

В контакте стальной ниппель-блок чем больше площадь сечения ниппеля, тем больше его площадь контакта с анодным блоком, тем меньше падение напряжения. Площадь сечения ниппеля ограничивается, так как в конце цикла из-за большего термического расширения стали анодные огарки могут раскалываться. При меньшей глубине ниппельного гнезда расход электроэнергии возрастает, но уменьшается расход анодов. Оптимальная глубина ниппельного гнезда 80-100мм.

Падение напряжения в контакте ниппель-блок зависит от температуры анода и ниппеля. В первые сутки оно составляет 130-160мВ, а через несколько суток падает до 35-50мВ. Засыпка анода глинозёмом благоприятствует снижению потерь напряжения в контакте ниппель-блок.

Чем ниже высота анода и чем выше его температура, тем меньше его электросопротивление, то есть меньше расход электроэнергии. Поэтому выгоднее работать на невысоких анодах, но тогда снижается цикл, увеличивается расход анодов, возрастают трудозатраты на замену анодов. Оптимальная высота анода 500-600мм.

Падение напряжения в подине определяется конструкцией электролизёра и ФРП, но в большей степени продолжительностью работы. В первый год оно составляет около 200мВ, а через 3-4 года достигает 300-350мВ. Это происходит из-за образования трещин в катодных блоках и пропитке их фтористыми солями.

Также необходимо поддерживать подину чистой, свободной от осадков и коржей, что снижает её электросопротивление и тем самым снижает потери напряжения в подине.

Падение напряжения в электролите, в основном, определяется МПР, либо изменением состава электролита или науглероживании. Науглероживание электролита резко повышает его удельное электросопротивление, что приводит к потерям напряжения.

При установившемся технологическом режиме, рабочее напряжение связывают только с МПР.

Завышенное падение напряжения в электролите, а также в неплотных контактах (шина-штанга, ниппель-блок и др. ) приводит либо к уменьшению МПР и, следовательно, снижению выхода по току, либо к увеличению расхода электроэнергии. Поэтому необходимо постоянно корректировать состав электролита и следить за состоянием контактов в ошиновке, так как 1мВ падения напряжения – это 5 кВт·ч на 1 тонну алюминия.

Дополнительные потери напряжения возникают и при анодных эффектах, поэтому необходимо снижать их частоту и продолжительность.

|

|

|