|

Потери вследствие турбулентности.

|

|

|

|

Потери вследствие турбулентности.

Турбулентность связана с выделением анодных газов и большими магнитными полями в современных электролизёрах, работающих на малых межполюсных расстояниях. Большие горизонтальные токи могут усиливать локальные волны, а также порождают образование капелек алюминия. Поэтому важно снижать турбулентность путём предотвращения волн, уменьшения осадков и коржей. Турбулентность зависит от ширины зазора между гарниссажем и анодом, формы настыли, уровня электролита, МПР.

Основные пути достижения высокого выхода по току, сокращающие обратную реакцию – это улучшение стабильности электролизёров (должны быть низкие шумы), высокое содержание AlF3 (должны быть малые отклонения, низкая температура электролита и минимальный перегрев, уменьшение влияния магнитных полей, низкое содержание примесей (фосфор).

Средний выход по току на САЗе вырос с 92, 03% (август 2004г. ) до 93, 02% (август 2006г. ).

Пограничные слои в алюминиевом электролизёре.

Прианодный диффузионный слой.

Пузырьки, движущиеся по подошве анода со скоростью около 10см в секунду, заполняют 40-70% поверхности, сливаясь во время движения. Рост, слияние и движение пузырьков активно перемешивают прианодный слой и способствуют доставке кислородсодержащих ионов к аноду.

Если бы пузырьки газа не оказывали перемешивающего действия, анодный эффект возникал бы даже при концентрации глинозёма 5% из-за трудностей с его доставкой к подошве.

Эффективность такого переноса обусловлен тем, что как только пузырь покидает своё место, его тут же замещает свежая порция электролита с более высокой концентрацией глинозёма.

Пограничный слой настыль-электролит-металл.

|

|

|

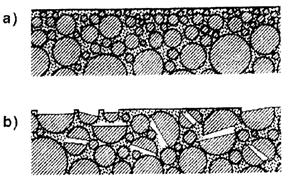

При взаимодействии трёх фаз: алюминия, настыли и расплавленного электролита, возникает ситуация, когда из-за меньшего поверхностного натяжения (лучшей смачиваемости) электролит проникает между металлом и настылью. Примерно так же действуют растворы с моющими добавками, проникая между жиром и сковородой.

Этот слой играет большую роль в теплоизоляции настыли, выносе растворенного глинозема из осадка и массообмене между электролитом под металлом и над металлом. Межфазная граница движется из области 2 в область 1, увлекая за счет сил трения прилегающие слои жидкости (Рис. 3). Максимальная скорость движения около 10 см/с. Скорость обмена электролитом между слоем под металлом и основным объемом электролита составляет десятки литров в сутки.

Этот слой играет большую роль в теплоизоляции настыли, выносе растворенного глинозема из осадка и массообмене между электролитом под металлом и над металлом. Межфазная граница движется из области 2 в область 1, увлекая за счет сил трения прилегающие слои жидкости (Рис. 3). Максимальная скорость движения около 10 см/с. Скорость обмена электролитом между слоем под металлом и основным объемом электролита составляет десятки литров в сутки.

Пограничный слой металл-электролит-угольный катод.

Считается общепринятым, что между алюминием и угольным массивом существует слой электролита и картина того, что же действительно существует в этой области, выглядит примерно так, как показано на рис. 4.

«Здравый смысл» подсказывает, что в нижнем слое (граница 2–2) металл должен растворяться, а на угольной поверхности (граница 1–1) – выделяться, образуя капли (Рис. 4). Иначе говоря, под металлом действует еще один электролизер. Падение напряжения в этом слое достаточно заметно и составляет около 50 мВ.

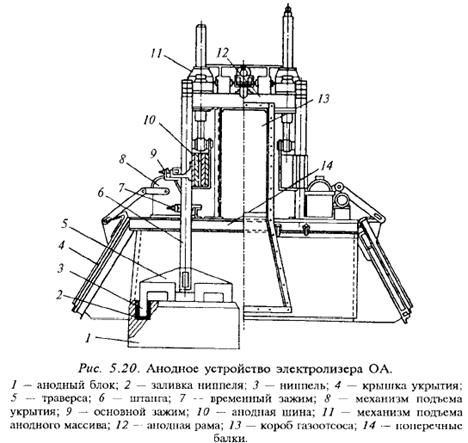

Конструкции электролизёров.

Электролизёры классифицируются:

- По конструкции катодного кожуха – на кожухи с днищем и без него.

- По устройству анода – на электролизёры с самообжигающимися (СОА) и с обожжёнными анодами (ОА).

- По подводу тока к аноду – на электролизёры с боковым (БТ) и верхним (ВТ) токоподводом, к которым относятся и электролизёры ОА.

- По мощности – на электролизёры малой (до 50 кА), средней (от 50 до 100кА), большой мощности (от 100 до 160кА) и сверхмощные (от 180кА и выше).

|

|

|

Катодное устройство.

Состоит из катодного кожуха, угольной футеровки (подовой и бортовой) и теплоизоляции. Катоды рассчитаны на срок службы не менее 10 лет, который зависит от методов обжига, пуска и качества обслуживания и реально составляет 4-5 лет.

Катодные кожухи.

В результате пропитки футеровки расплавом, натриевого и температурного расширения, объём футеровки возрастает, возникают большие усилия, действующие на стенки катодного кожуха. Это приводит к его деформации, разрушению футеровки и сокращению срока службы электролизёра.

По мере роста силы тока и размеров электролизёров возрастают и усилия на кожух. Поэтому его конструкция усложнялась. В связи с этим были созданы и применяются катодные кожухи с отдельным несущим каркасом.

По мере роста силы тока и размеров электролизёров возрастают и усилия на кожух. Поэтому его конструкция усложнялась. В связи с этим были созданы и применяются катодные кожухи с отдельным несущим каркасом.

На заводе применяется кожух рамно-контрфорсного типа. Контрфорсный кожух представляет собой корыто из листовой стали. С помощью стяжных шпилек прижимаются контрфорсы (от семи и более пар), нижний конец которых упирается в торцы бетонной балки. Возникающие в подине усилия воспринимаются контрфорсами, а распорная балка препятствует деформации, придавая правильную геометрическую форму катоду в процессе его эксплуатации.

Изнутри кожух футеруется угольными с добавками графитного материала, огнеупорными (шамотный кирпич) и теплоизоляционными материалами (пенодиатомитный кирпич, вермикулитовые плиты, шамотная крупка). Днище выполнено из толстолистовой стали 16-18мм, и укреплено усиленной рамой вдоль и поперек 20мм. По периметру борта катодного кожуха усилены швеллерами и двутаврами. Сверху над футеровкой катодного кожуха делается фланцевый лист.

Изнутри кожух футеруется угольными с добавками графитного материала, огнеупорными (шамотный кирпич) и теплоизоляционными материалами (пенодиатомитный кирпич, вермикулитовые плиты, шамотная крупка). Днище выполнено из толстолистовой стали 16-18мм, и укреплено усиленной рамой вдоль и поперек 20мм. По периметру борта катодного кожуха усилены швеллерами и двутаврами. Сверху над футеровкой катодного кожуха делается фланцевый лист.

Состав торкретмассы:

75% - шамотная крупка

20% - мертель

5-10% - кремнефтористый Na

жидкое стекло 50-70%.

Для выравнивания металлического кожуха присыпается шамотная крупка. Затем выкладывается

цоколь – 4 ряда из пенадиатома для теплоизоляции днища, швы – на-сухую /засыпаются мертелем/.

По периметру шахты электролизера выкладывается бровка – шамотный кирпич. Затем сверху делается гидравлический затвор (2 слоя шамотного кирпича, верхний слой на затвор – мертель, вода, жидкое стекло). На гидравлический затвор накатывается подушка 30мм из холодно-набивной подовой массы, на нее накладываются подовые секции.

|

|

|

С наружи окна блюмсов замазываются асбестом с жидким стеклом, внутри заливаются торкрет массой. Затем устанавливаются бортовые и подовые блоки.

Шпангоутный кожух представляет собой корыто, вставленное в конструкцию, образованную рядом шпангоутов, закреплённых на горизонтальной балке. Такие кожухи оказались намного прочнее всех остальных, широко используются за рубежом и обеспечивают средний срок службы ванны до 3000 суток, против 1500 суток у нас. Поэтому на электролизёрах РА-300 также использован кожух шпангоутного типа.

Катодный кожух электролизёра РА-300.

Футеровка катодного кожуха. Её качество во многом определяет срок службы ванны.

Футеровка катодного кожуха. Её качество во многом определяет срок службы ванны.

- Монолитные катоды набивались пластичной подовой массой. Это самый дешёвый и самый некачественный тип футеровки. В настоящее время не применяется.

- Катоды из обожжённых блоков с набивными межблочными швами. Являются наиболее отработанным и практически единственным типом подины, применяемым в России. Межблочные швы – слабое место подины, и их качество во многом определяет срок службы электролизёра. Подовая масса уплотняет швы между блоками и компенсирует тепловое расширение блоков.

- Склеенные полумонолитные катоды из обожжённых и механически обработанных блоков. Представляет собой наиболее совершенный дорогой тип катода, который обеспечивает самый длительный срок службы электролизёра. Этот тип подины пока не нашёл широкого применения из-за высокой стоимости и сложности монтажа.

Футеровочные материалы.

Используемые в промышленности катодные блоки классифицируются:

1. Графитированные. Весь блок (наполнитель и связующее) изготавливается из графитизируемых материалов, подвергается термообработке обычно до 3000˚ С.

2. Графитизированные. Изготавливается из тех же материалов, что и графитированные, но обжигается при более низких температурах – до 2300˚ С.

3. Полуграфитовые. Наполнитель графитизирован, но коксовое связующее обожжено до 1200˚ С.

|

|

|

4. Антрацитовые. Наполнителем является антрацит, зачастую добавляется немного графита.

Добавление графита улучшает электропроводность подовых блоков.

Графитированные блоки очень дороги и применяются крайне редко. Полуграфитовые блоки имеют практически те же показатели, как графитированные, дешевле и широко используются.

Основные характеристики подовых блоков.

| Свойство | Антрацитовые | Полуграфитовые | Графитизированные | Графитированные |

| Истинная плотность, г/см3 | 1, 95 | 1, 97 | 2, 16 | 2, 21 |

| Кажущаяся плотность (геометрическая), г/см3 | 1, 58 | 1, 59 | 1, 65 | 1, 62 |

| Пористость, % | ||||

| Удельное электросопротивление, мОм·м | ||||

| Прочность на сжатие, Н/мм2 | ||||

| Прочность на изгиб, Н/мм2 | ||||

| Зольность, % | 2, 5 | 2, 0 | 0, 3 | 0, 3 |

Блоки из углерода в процессе эксплуатации графитируются и, примерно через год, приобретают свойства, почти не отличающиеся по тепло- и электропроводности от графитированной футеровки. В России подовые блоки выпускают марок ПБ («подовый блок») и ПБП («подовый блок пропитанный»). Длина блоков 800-3400мм. Цифра после обозначения марки, например ПБ 11, ПБП 30, ПБ 50, означает электросопротивление в микроомах на метр (мОм·м).

Подовые блоки имеют паз, в который с противоположных сторон вставляются катодные стержни (блюмсы). Собранную подовую секцию после предварительного нагрева до заданных параметров устанавливают на участок заливки чугуном. Закрепление катодных стержней в пазу блока выполняют путём заливки расплавленного синтетического чугуна в пространство между стержнем и стенками паза. Охлаждение залитых подовых секций до температуры окружающей среды производится естественным путём. После остывания, при помощи перфоратора и отбойного молотка, выполняется набойка потая. Выступающую часть блюмсов, исключая контактную поверхность, покрывают коллоидно-графитовым препаратом.

Бортовую угольную футеровку собирают из тех же материалов и по той же технологии, что и подовые блоки. Но свойства бортовых блоков должны отличаться, так как они не предназначены для прохождения через них тока. Бортовые блоки должны обладать низкой электропроводностью и высокой теплопроводностью (с целью создания надёжных бортовых настылей). Бортовая футеровка электролизёров ОА и системой АПГ может быть более тонкой, поскольку она менее подвержена ударам при обработке. Бортовая футеровка из-за окисления воздухом и анодными газами, а также воздействия электролита и механических повреждений при обработке, служит значительно меньше, чем подовые блоки.

|

|

|

В России выпускаются бортовые блоки марок ББ и ББП. Ширина всех блоков 200мм, высота 550мм, длина 400-500мм.

В последнее время для футеровки бортов находят применение новые материалы. Например, на РА-300 в качестве бортовой футеровки используется карбидкремниевая плита толщиной 70мм.

Подовая масса служит для набойки межблочных и периферийных швов, для ремонта бортовой футеровки, а также для накатки подушки под подовые блоки. Её изготавливают из антрацита, графита или прокалённого кокса, а в качестве связующего используют каменноугольную смолу, пек, полимеры.

Важнейшими свойствами подовой массы, влияющими на срок службы катода, являются уплотняемость при набойке, степень усадки или расширения после обжига, качество наполнителя и связующего.

Набойка межблочных и периферийных швов на РА-300 набоечной машиной BROCHOT. Применяется подовая масса BST 18/1 (Польша). Набойка проводится в шесть слоёв. Степень уплотнения контролируется замером насыпного и набитого слоёв.

Огнеупорные и теплоизоляционные материалы используются для снижения потерь тепла и защиты катодного кожуха от высокой температуры. По назначению эти материалы делятся на:

· барьерные материалы (для подложек под катодные блоки)

· огнеупорные материалы, устанавливаемые под катодными блоками и воспринимающие на себя воздействие проникающего электролита

· теплоизоляционные материалы.

Огнеупорные материалы должны обеспечивать медленное проникновение электролита, сохранять форму и объём, а также исключать попадание электролита в зону теплоизоляции. Для этого широко используют шамотный кирпич – алюмосиликатный материал, содержащий 28-45% глинозёма, который дешевле других огнеупоров. Основной недостаток – при взаимодействии с фторидами они могут расширяться.

Теплоизоляционные материалы должны обладать низкой теплопроводностью. В России широко используют диатомитовый кирпич марок Д-500 и Д-600.

В качестве барьерных материалов применяют подушки из подовой массы, глинозёма и других материалов. В последнее время в качестве барьеров используют сухие барьерные смеси (СБС), основанные на анортите (CaO·Al2O3·2SiO3) или оливине (MgO·SiO2). СБС имеют следующие преимущества перед кирпичной кладкой:

· снижают продолжительность, стоимость и технологию монтажа

· качество соответствует обожжённым высокоплотным кирпичам

· барьерный слой не имеет швов, поэтому скорость проникновения фторсолей в цоколь ванны значительно замедляется, что позволяет увеличить срок службы и стабилизировать температурные поля

· дают возможность повторного использования материала

· сокращают длину подовой настыли.

Засыпка СБС на огнеупорный слой. Уплотнение СБС площадочным вибратором.

Разрез футеровки РА-300 (продольная сторона)

Анодные блоки. На заводах СНГ, с мощными электролизёрами, применяют предварительно обожжённые анодные блоки шириной 700, длиной 1450 и высотой 600мм. Изготавливают два сорта анодных блоков АБ-0 и АБ-1.

Состав обожженных анодов.

Наполнитель:

1. нефтяной прокаленный кокс – 67-69% (основа анода) – крупность от нескольких долей мм до 15мм и разной фракции. Основной хребет анода крупные частицы.

2. Связующим является каменноугольный пек. Пека в анодах 16-18%.

3. До 3% в шихте - бой зеленых анодов.

4. До 18-19%-дробленые огарки.

Нефтяной прокаленный кокс – это остатки продукта после крекинга нефти. В специальных печах без доступа воздуха нагревают до 3000. Из него выплавляют жидкую фракцию, затем ее перегоняют, легкая фракция улетает, остаток – кокс.

На поверхности блоков допускается не более двух трещин шириной до 1 и длиной до 250мм и сколов в нарезке ниппельного гнезда. Не допускается трещины в ниппельном гнезде шириной более 0, 5 и длиной 50мм, а также вырывы, выпеки и сколы глубиной более 25мм.

Основные показатели анодных блоков.

| Технические требования | АБ-0 | АБ-1 |

| Действительная плотность, г/см3 | 2, 05 | 2, 03 |

| Кажущаяся плотность, г/см3 | 1, 51 | 1, 50 |

| Предел прочности на сжатие, мПа | 26, 5 | |

| Удельное сопротивление, Ом·мм2/м | ||

| Окисляемость в токе CO2, мг/(см2·ч) | ||

| Осыпаемость в токе CO2, мг/(см2·ч) | ||

| Содержание золы, % не более | 0, 6 | 0, 9 |

Пена

Пена – это не сгоревшие частицы сухого прокалённого кокса. Связующее сгорает полностью, а прокалённый кокс из-за разности химических свойств, скорости сгорания и более крупных фракций сгореть полностью не успевает. Пена также образуется при осыпании неукрытых анодов. Основная часть пены обычно всплывает на поверхность электролита и её необходимо своевременно снимать.

Плотность: пены – 2. 03-2. 05г/см3

электролита – 2. 08-2. 1г/см3.

При нормальных условиях, когда электролит имеет нормальную температуру и КО=2. 5, пена не смачивается электролитом и выталкивается наверх, частично догорая в огоньках кислородом воздуха:

2С+О2=2СО

Но существуют условия, при которых пена не отделяется, а поглощается – это высокие КО и температура процесса, высокого содержания примесей фосфора. Её частицы, попав в электролит, назад не возвращаются, содержание углерода в электролите возрастает с 0, 1 до 1%, то есть в 10 раз, увеличивается его электросопротивление, растёт напряжение и температура расплава.

Причины разрушений в подине.

Натриевое расширение. Проникновение натрия в кристаллическую решётку углерода является основным фактором, определяющим боковое давление на стенки кожуха и главной причиной выхода подины из строя. Увеличение содержания NaF в электролите (повышение КО) плюс избирательная способность поглощать из расплава фтористый натрий (из-за лучшей смачиваемости NaF) приводят к усиленному разбуханию подины. Поэтому срок службы электролизёров на многих заводах России, работающих на КО = 2, 6-2, 8, намного меньше, чем на заводах, где работают на КО = 2, 3-2, 4.

Натриевое расширение возрастает с повышением плотности тока. Поэтому неравномерность распределения тока по отдельным подовым блокам приводит к их неравномерному износу и преждевременному разрушению подины.

Полуграфитовые и графитированные катодные блоки имеют одинаковое натриевое расширение.

Чем выше скорость создания нормальной ФРП (образования настылей) в послепусковой период, тем меньше величина прогиба подины вверх, так как настыли защищают подину от проникновения натрия.

Неравномерный обжиг и термоудар происходит при обжиге или пуске. Трещины могут образоваться из-за неравномерного токораспределения при обжиге на коксовой крупке (семечках).

Такой обжиг с полным током серии является грубым, поэтому требует применение шунтов. Обжиг газовыми горелками также должен быть очень мягким.

Расслоение набитой массы. Вязкость массы очень зависит от температуры. Охлаждение между слоями может привести к расслоению. По возможности необходимы предварительный нагрев блоков подины, быстрое проведение и контроль при набивке.

Расслоение набитой массы. Вязкость массы очень зависит от температуры. Охлаждение между слоями может привести к расслоению. По возможности необходимы предварительный нагрев блоков подины, быстрое проведение и контроль при набивке.

Холодная масса не должна быть переутрамбована.

а) поверхностное обогащение связующей мелочью («жирная» масса).

б) дробление частиц поверхностного слоя («сухая» масса).

Потеря части скоса периферийного шва, вызванная расслоением верхней части шва и плохим контактом между бортовым блоком и набитыми частями.

Усадка подовой массы происходит при обжиге, потому что плотность кокса больше плотности связующего. Обычно имеет место усадка массы из-за испарения.

Тепловое расширение при нагреве до 500˚ С благотворно влияет на состояние швов, так как в это время заполняются пустоты в швах. Но по мере роста температуры при обжиге подины начинается усадка швов и появляются трещины, а также происходит отрыв швов от тела блока. При длине шва 27 м усадка может достигать 100мм, а при ширине шва 160мм общая площадь образовавшихся трещин составит 160мм2, что представляет серьёзную опасность для ванны. Однако тепловое расширение самих подовых блоков ослабляет негативное влияние усадки швов.

Тепловое расширение при нагреве до 500˚ С благотворно влияет на состояние швов, так как в это время заполняются пустоты в швах. Но по мере роста температуры при обжиге подины начинается усадка швов и появляются трещины, а также происходит отрыв швов от тела блока. При длине шва 27 м усадка может достигать 100мм, а при ширине шва 160мм общая площадь образовавшихся трещин составит 160мм2, что представляет серьёзную опасность для ванны. Однако тепловое расширение самих подовых блоков ослабляет негативное влияние усадки швов.

1- поперечные трещины

2- продольные трещины

Для уменьшения негативного влияния усадки необходимо сокращать длину и ширину швов.

Разрушения, вызванные блюмсами. Происходят из-за того, что коэффициент теплового расширения блюмса намного больше, чем у углерода катода.

Типичные трещины, которые могут появиться при заливке блюмсов чугуном.

А – трещина стенки,

Б – угловая трещина

Для снижения образования трещин в стенках проводят соответствующий предварительный нагрев блока/блюмса с чугунной заливкой (до 470-520˚ С) или учёт геометрических параметров при набивке массы/склеивании. Блюмс должен иметь возможность скольжения по пазу. Если используется подовая масса или клей, то должна быть ровная поверхность блюмса, если блюмс заливается чугуном, то должна быть ровная поверхность паза. Должен быть достаточно большой радиус выемки в пазе.

Взаимодействие блок-кожух. Примеры трещин торцевого блока, образованные в результате ограниченного поперечного перемещения, то есть сжатия только с торцов.

фланцевый лист

трещина изгиба

подовая масса

блок подины

Деформация подины из-за проникновения расплава под блоки.

Линза – смесь электролита, алюминия, карбида алюминия Al4C3, фторидов и огнеупорной футеровки.

Разрушения бортовой футеровки.

Основные причины:

Основные причины:

· окисление воздухом

Ситуация ухудшается, когда подсос воздуха происходит через отверстия в катодном кожухе, в которые проходит блюмс. Тогда процесс окисления значительно ускоряется.

Эти нарушения часто встречаются на практике и, если не следить за состоянием настыли и гарниссажа в районе границы металл-электролит, то бортовая футеровка выйдет из строя за 1, 5 – 2 года. Ионы натрия, проникая в угольную футеровку, приводят к разбуханию, разрыхлению и расслоению бортовой угольной футеровки.

Из-за температурного и натриевого расширения блоки работают на сжатие, при этом возможно образование трещин в блоках, их шелушение и скалывание или вспучивание бортовой футеровки, отмечается деформация борта.

Деформация старых и слабых кожухов может привести к образованию пустот между угольной бортовой стенкой и кожухом – это ненамеренное «переутепление».

Разрушения катодного кожуха:

· повреждения из-за прорыва расплава через борт или подину

· повреждения сварочных швов

· изгибание фланцевого листа, приводящее к отделению бортовой футеровки от кожуха

· поперечная деформация из-за натриевого и теплового расширений подины.

·  При покраснении стенки кожуха, надо охладить её воздухом.

При покраснении стенки кожуха, надо охладить её воздухом.

|

|

|