|

Испытания на ремонтопригодность

|

|

|

|

ВВЕДЕНИЕ

Дисциплина «Методы и устройства испытаний ЭС» посвящена изучению методов и средств, которые используются при проведении, как измерений, так и испытаний и контроля. Основное внимание уделено применению механических и климатических методов, которые в настоящее время получили широкое распространение во всех промышленно развитых странах мира и с успехом применяются для проведения испытаний, контроля и управления качество продукции.

Цель преподавания курса «Методы и устройства испытаний ЭС» - формирование инженерных знаний и навыков по использованию методов и устройств испытаний ЭС, статистических методов оценки качества продукции, регулированию технологических процессов, статистического анализа их точности и стабильности, а также приемочного контроля качества продукции.

Основными задачами дисциплины являются:

- изучение методов и устройств, применяемых при проведении испытаний РЭС;

- ознакомление с основными принципами выбора средств измерений при проведении испытаний РЭС;

- организация и проведение измерений при проведении испытания РЭС;

- изучение статистических методов, используемых для оценки точности, стабильности и регулирования технологических процессов, оценки качества выпускаемой продукции и проведения приемочного контроля;

- изучение международного опыта для управления качеством продукции.

Дисциплина изучается бакалаврами специальности «Конструирование и технология электронных средств».

Курс базируется на основных разделах дисциплин «Физические основы измерений», «Методы оптимизации и статистическая обработка данных», «Планирование и организация эксперимента», а также на разделе «Теория вероятности и математическая статистика» курса «Высшая математика».

|

|

|

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 1

МЕТОД НЕПРЕРЫВНЫХ ИСПЫТАНИЙ

Цель занятия: закрепление теоретических знаний о методе непрерывных испытаний.

В период подготовки к практическому занятию студенты получают в соответствии с указаниями преподавателя необходимую литературу в библиотеке университета и изучают учебные материалы темы № 1 «Метод непрерывных испытаний», используя литературу [1,2], материал, представленный ниже, а также конспект лекций.

Сущность данного метода испытаний заключается в непрерывном отборе и постановке изделий на испытания в течение контролируемого периода. При этом изделия отбирают равными группами через равные промежутки времени:

t`=tкп/k, (1)

где tkp - контролируемый промежуток времени, k- число групп изделий.

K=n/ni, (2)

где n- объем выборки, необходимый для подтверждения значения P2 за время tr; ni- число изделий в каждой группе.

Группа изделий снимается с испытаний по истечении времени tr. Оценка результатов непрерывных испытаний производится после окончания испытаний последней группы.

Если суммарное число отказавших изделий во всех группах за время ti не превышает приемочного числа C - то это означает, что заданная вероятность P2 безотказной работы обеспечивается.

Основной недостаток метода - большие затраты времени для получения результатов. Данный метод применяется, в основном, для отработанного ТП.

При этом все изделия, изготовленные за оцениваемый период времени можно рассматривать как единую партию, а последовательные выборки из партии - как групповые выборки.

Контрольные вопросы

1. В чем заключается сущность метода непрерывных испытаний?

2. Когда производится оценка непрерывных испытаний?

3.Недостаток метода непрерывных испытаний.

4.Условия обеспечения вероятности безотказной работы.

|

|

|

5.Когда производится оценка результатов непрерывных испытаний?

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 2

ГРАФИЧЕСКИЙ МЕТОД

Цель занятия: закрепление теоретических знаний о графическом методе.

В период подготовки к практическому занятию студенты получают в соответствии с указаниями преподавателя необходимую литературу в библиотеке университета и изучают учебные материалы темы № 2 «Графический метод», используя литературу [1,2], материал, представленный ниже.

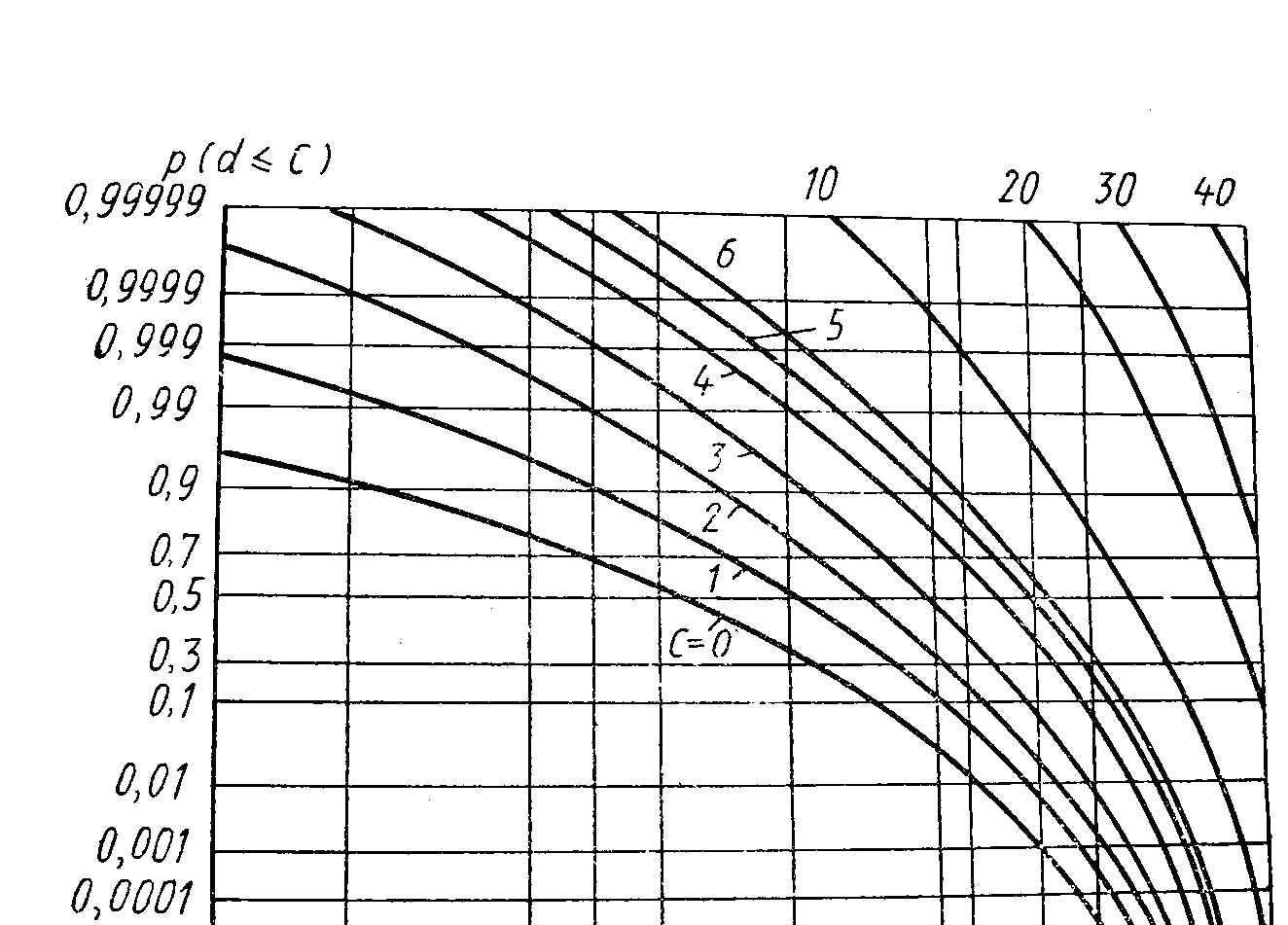

Графический метод планирования испытаний основан на использовании семейства кривых распределения Пуассона, характеризующих зависимость вероятности числа d отказавших изделий, меньшего приемочного числа C (или равного ему), от значения параметров закона Пуассона а. Графически зависимость вероятность получения числа отказов представлена на рис. 1 семейством кривых для различных значений параметра Пуассона а.

Рис. 1. Зависимость вероятности отказа d изделий, распределенной по закону Пуассона, от параметра а

Значение параметра а с достаточной точностью описывается выражением a=nQ, где Q — вероятность отказа. Величина a есть математическое ожидание случайной величины – числа u отказавших изделий.

Приведенные на рисунке 1 кривые являются аккумулированными (накопленными). Например, для значения a=2 вероятность отказа трех и менее изделий составляет 91 %, а двух (и менее) изделий – примерно 75 %. Следовательно, разность этих двух значений равна вероятности отказа трех изделий, т.е. 16 %.

Таким образом, рассмотренные кривые могут быть использованы для определения вероятности числа отказавших изделий и для расчета планов контроля, которые формируют по одному Р2 или по двум (Р1 и Р2) заданным значениям вероятности безотказной работы.

План контроля по заданному значению Р2 составляют при определенных значениях tг и β. Для определения необходимого объема выборки задаются значением приемочного числа  .

.

Далее по графику распределения Пуассона находят точку пересечения кривой, соответствующей выбранному значению  , с горизонтальной линией, которая представляет вероятность появления числа отказов

, с горизонтальной линией, которая представляет вероятность появления числа отказов  (эта вероятность равна заданному риску

(эта вероятность равна заданному риску  заказчика).

заказчика).

|

|

|

Проекция точки пересечения на ось абсцисс дает величину  . Разделив полученное значение

. Разделив полученное значение  на заданное значение

на заданное значение  , рассчитывают объем выборки для испытания в течение времени

, рассчитывают объем выборки для испытания в течение времени

(3)

(3)

Более точное значение  можно получить из соотношения

можно получить из соотношения

(4)

(4)

Поскольку формулы (3) и (4) дают мало отличающиеся друг от друга результаты, на практике обычно применяют более простую для расчета  формулу (3).

формулу (3).

План контроля по двум заданным параметрамсоставляют при соответствующих значениях рисунков  .

.

Приемочное число  и необходимый объем выборки

и необходимый объем выборки  определяют по графику распределения Пуассона (рис. 1) Для этого находят точку пересечения кривой при

определяют по графику распределения Пуассона (рис. 1) Для этого находят точку пересечения кривой при  с горизонтальной линией, представляющей, вероятность того, что в выборке при заданном риске

с горизонтальной линией, представляющей, вероятность того, что в выборке при заданном риске  изготовителя имеются отказавшие изделия, т. е.

изготовителя имеются отказавшие изделия, т. е.  .

.

Проекция этой точки на ось абсцисс дает значение  . Деля полученное значение

. Деля полученное значение  на

на  , получают необходимый объем выборки

, получают необходимый объем выборки  . Точно так же находят точку пересечения той же кривой

. Точно так же находят точку пересечения той же кривой  для

для  с горизонтальной линией, представляющей вероятность отсутствия отказавших изделий в выборке при заданном риске заказчика

с горизонтальной линией, представляющей вероятность отсутствия отказавших изделий в выборке при заданном риске заказчика  . При этом на оси абсцисс получают значение

. При этом на оси абсцисс получают значение  . Деля значение

. Деля значение  на

на  , определяют объем выборки

, определяют объем выборки  .

.

Если значения  и

и  не равны, то расчет повторяют, но уже для кривой

не равны, то расчет повторяют, но уже для кривой  при

при  . Если полученные значения

. Если полученные значения  и

и  опять окажутся неравными, переходят на кривую

опять окажутся неравными, переходят на кривую  с большим значением

с большим значением  и так до тех пор, пока не будет найдена кривая, для которой значения

и так до тех пор, пока не будет найдена кривая, для которой значения  и

и  совпадут. Приемочное число

совпадут. Приемочное число  выбирают соответствующим найденной кривой

выбирают соответствующим найденной кривой  , а объем выборки

, а объем выборки  .

.

Однако не всегда можно добиться равенства значений  и

и  при заданных

при заданных  и

и  . Поэтому должно быть принято решение, как велики могут быть эти риски.

. Поэтому должно быть принято решение, как велики могут быть эти риски.

Если желательно поддержать заданный риск изготовителя, то при неравенстве  следует принять объем выборки, полученный исходя из риска изготовителя, т.е.

следует принять объем выборки, полученный исходя из риска изготовителя, т.е.  . Тогда риск заказчика можно найти с помощью графика распределения Пуассона, предварительно вычислив величину

. Тогда риск заказчика можно найти с помощью графика распределения Пуассона, предварительно вычислив величину  .

.

Если заказчика устроит полученный риск, задачу можно считать решенной. В противном случае объем выборки необходимо изменить для лучшего приближения к желаемому результату. Значение рисков заказчика и поставщика можно сделать равными, усредняя те два неравных объема выборки, которые лучше всего удовлетворяют поставленным условиям.

|

|

|

Контрольные вопросы

1. Для каких целей используются вероятностные кривые Пуассона?

2. Приведите выражение определяющее долю потенциально ненадежных изделий в партии объемом N.

3. Определите с использованием рис.1 и величиной а=2 вероятность появления 3 и 5 отказов.

4. Поясните назначение приемочного числа С.

5. Что такое объем выборки?

6. Как определить риск заказчика с помощью графика распределения Пуассона.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ № 3

ИСПЫТАНИЯ НА РЕМОНТОПРИГОДНОСТЬ

Цель занятия: закрепление теоретических знаний о методе непрерывных испытаний.

В период подготовки к практическому занятию студенты получают в соответствии с указаниями преподавателя необходимую литературу в библиотеке университета и изучают учебные материалы темы № 3 «Испытания на ремонтопригодность», используя литературу [1,2], материал, представленный ниже, а также конспект лекций.

Контрольные испытания на ремонтопригодность должны проводиться для контроля среднего времени восстановления или вероятности восстановления за заданное время.

Контроль среднего времени восстановления должен быть сведён к контролю вероятности восстановления. В этом случае контрольные испытания можно проводить только при известном законе распределения времени восстановления.

Контрольные испытания на ремонтопригодность следует проводить в случаях, когда к изделиям предъявляют требования в части восстановления в условиях эксплуатации на объекте, только при устранении отказов, выявленных в период между плановыми ремонтами и техническим обслуживанием.

Контрольные испытания на ремонтопригодность следует проводить на образцах изделия, отказы которых получают искусственно путём моделирования.

Допускается использовать отказы, полученные при проведении испытаний на безотказность, сохраняемость и долговечность.

При моделировании отказов число отказов по каждой причине их возникновения в общем числе отказов, необходимых для проведения контрольных испытаний на ремонтопригодность, должно быть пропорционально вероятности его появления.

Вероятность появления отказов определяют в условиях эксплуатации или при исследовательских испытаниях. Допускается аналитически определять вероятность появления отказов по каждому виду.

На одном образце изделия не должно одновременно моделироваться больше одного вида причин отказа.(под причиной отказа понимают изменение физического состояния элемента изделия, которое привело к отказу изделия.

|

|

|

При проведении испытаний на ремонтопригодность должны быть соблюдены следующие условия:

- персонал (по количеству и квалификации), оборудование и оснастка, используемые для проведения ремонта, должны соответствовать инструкции по техническому обслуживанию;

- до начала ремонта сведения о месте и виде отказа не должны доводиться до персонала;

- поиск причины отказа, ремонт и проверку работоспособности изделия после ремонта производят по методике, предусмотренной конструкторской документацией, и с применением ремонтного комплекта запасных инструментов и приборов;

- при проведении контрольных испытаний на ремонтопригодность учитывают только время, затраченное на отыскание и устранение дефектов. Время, вызванное отсутствием и поиском запасных частей, предусмотренных ремонтным комплектом запасных инструментов и приборов, материалов, оборудования и инструмента, предусмотренных конструкторской документацией, не учитывается при контрольных испытаниях на ремонтопригодность;

- в случае возникновения «вторичного отказа», вызванного ошибками ремонтного персонала, время на его устранение учитывают вместе со временем устранения основного отказа. В общем числе восстановлений восстановление «вторичного отказа» не учитывают.

Контрольные испытания на ремонтопригодность для контроля вероятности восстановления за заданное время восстановления при любом законе распределения времени восстановления следует проводить одним из методов: одноступенчатым с ограниченной продолжительностью испытания либо двухступенчатым с ограниченной продолжительностью испытания, когда необходимо обеспечить минимум среднего объёма испытаний.

|

|

|