|

Деаэрационные колонки повышенной производительности

|

|

|

|

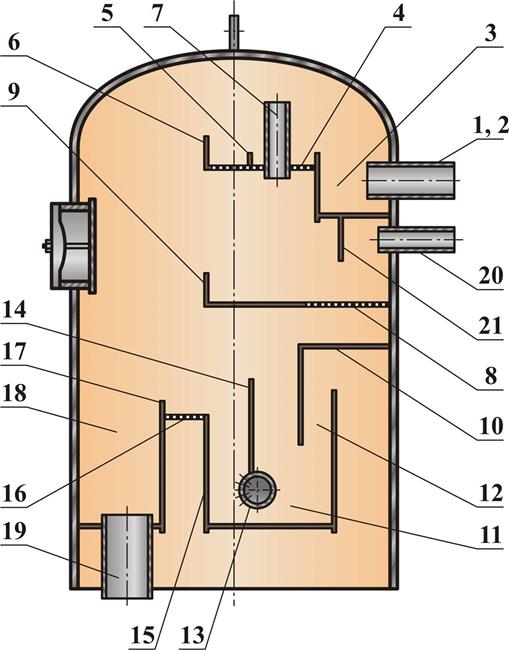

Конструктивные схемы деаэрационных колонок производительностью от 5 до 100 т/ч включительно унифицированы (рис. 3.4).

Рис. 3.4. Конструктивная схема деаэрационных колонок КДА производительностью от 5 до 100 т/ч включительно: 1 – штуцер подвода исходной воды;

2 –водораспределительный колодец; 3 – струеобразующая тарелка; 4 – секционирующий порог струеобразующей тарелки; 5 – ограничительный порог струеобразующей тарелки; 6 – барботажный лист; 7 и 8 – соответственно входной и выходной пороги барботажного листа; 9 – предохранительное устройство; 10 – перегородка; 11 – нижняя тарелка; 12 – порог нижней тарелки; 13 – ограничительный порог нижней тарелки; 14 – штуцер отвода выпара; 15 – технологический штуцер; 16 – люк

Потоки воды, подлежащей деаэрации, поступают через штуцер 1 в водораспределительный колодец 2, где происходит их перемешивание. Далее вода поступает на струеобразующую тарелку 3, поверхность которой секционирована порогом 4. При малой гидравлической нагрузке в работе находится только перфорированная зона струеобразующей тарелки 3, расположенная до порога 4. Этим достигается поддержание требуемого уровня воды на тарелке 3, обеспечивающего отсутствие прохода пара через отверстия этой тарелки помимо струйного потока воды, а также наилучшие условия распределения воды в потоке пара. При повышенной гидравлической нагрузке вода полностью заполняет струеобразующую тарелку 3 и стекает в виде струй через все отверстия этой тарелки на барботажный лист 6. При максимальной гидравлической нагрузке уровень воды на струеобразующей тарелке дополнительно увеличивается и вода начинает переливаться через ограничительный порог 5. При этом эффективность теплообмена и деаэрации резко ухудшается, а при повышенной тепловой нагрузке деаэратора (если исходная вода подается с малой температурой) возможен режим «захлебывания» деаэрационной колонки. В этом режиме паровой поток захватывает часть воды, переливающейся через порог 5, и возвращает её на струеобразующую тарелку, в результате чего она дополнительно переполняется.

|

|

|

В струйном потоке происходит основной подогрев воды и частичная десорбция растворенных в ней газов. Поскольку температура воды увеличивается, равновесная концентрация газов в воде уменьшается, что, в свою очередь, обусловливает начало процессов дисперсного выделения газов с образованием газовых пузырьков.

На барботажном листе 6 установлены входной 7 и выходной 8 пороги. Перфорация барботажного листа выполнена только между этими порогами. На неперфорированной части барботажного листа 6 (до входного порога 7 по ходу движения воды) устанавливаются предохранительные устройства 9 (как правило, два устройства). Предохранительные устройства обеспечивают поддержание давления пара под барботажным листом, необходимого для нормальной работы барботажного деаэрационного устройства. Если это давление увеличивается сверх необходимого (определяемого давлением слоя воды на неперфорированной части барботажного листа 6), пар преодолевает давление срабатывания предохранительных устройств 9 и проходит помимо отверстий барботажного листа 6, предотвращая инжекционный режим работы и «захлебывание» барботажного устройства. Предохранительные устройства 9 выполняются в виде самозаливающихся гидрозатворов: после срабатывания устройства гидрозатвор автоматически заполняется водой, отбираемой с барботажного листа 6, и становится снова готовым к работе.

На неперфорированной части барботажного листа 6 вода некоторое время выдерживается, при этом продолжаются процессы десорбции растворенных газов. При барботировании пара через слой воды на перфорированной части барботажного листа 6 осуществляется её нагрев до температуры насыщения, соответствующей давлению в паровом пространстве деаэратора. При этом начальная зона перфорированной части барботажного листа 6 работает как барботажный подогреватель; эффективность деаэрации здесь относительно не высока. Наиболее интенсивно процессы деаэрации протекают на оставшейся части барботажного листа 6, где вода находится в состоянии насыщения. При этом удаляется большая часть растворенных газов, а также протекают процессы частичного термического разложения гидрокарбонатов и гидролиза карбонатов.

|

|

|

Переливаясь через порог 8, вода стекает по каналу, образованному стенкой корпуса деаэрационной колонки и перегородкой 10, на нижнюю тарелку 11. На этой тарелке установлен порог 12, верхняя кромка которого располагается выше нижней кромки перегородки 10. Этим создается гидрозатвор, препятствующий проскоку пара помимо барботажного листа 6 через канал слива воды. Между порогами 12 и 13 на нижней тарелке имеется зона перфорации, обеспечивающая слив воды из колонки в деаэраторный бак в виде струйного потока. При этом вода дополнительно обрабатывается восходящим потоком пара и деаэрируется.

Пар в рассматриваемых деаэраторах подается в деаэраторный бак, откуда, вентилируя надводное пространство и захватывая при этом выделяющиеся из воды в баке газы, поступает в деаэрационую колонку. При этом пар взаимодействует со струйным потоком воды, стекающим с нижней тарелки 11, и поступает под барботажный лист 6. В нормальных условиях пар проходит только через отверстия барботажного листа 6, обеспечивая непровальный режим его работы. При повышенном давлении под барботажным листом 6 возможен проход пара через предохранительные устройства 9. Далее пар поступает в верхний струйный отсек, где большая его часть конденсируется на струях воды. Оставшаяся часть пара и выделившиеся из воды в деаэраторе газы отводятся из деаэрационной колонки через штуцер 14. В отличие от деаэраторов ДА-1 и ДА-3, рассматриваемые деаэрационные колонки не имеют встроенного охладителя выпара, поэтому тепловой потенциал выпара утилизируется в отдельном теплообменном аппарате – охладителе выпара.

|

|

|

Деаэрационные колонки производительностью 5, 15 и 25 т/ч оборудуются технологическим штуцером 15, а деаэрационные колонки производительностью 50 и 100 т/ч – люком 16. Эти элементы позволяют проводить внутренний осмотр колонки.

Схема движения потоков теплоносителей в деаэрационных колонках производительностью от 5 до 100 т/ч показана на рис. 3.4 а (анимированный рисунок), а работа предохранительного устройства барботажного листа – на рис. 3.4 б (анимированный рисунок).

Техническая характеристика деаэрационных колонок производительностью 5, 15, 25, 50 и 100 т/ч представлена в табл. 3.3, экспликация их присоединительных штуцеров – в табл. 3.4, основные размеры – в табл. 3.5 [ 36, 38, 71 ].

Таблица 3.3. Техническая характеристика деаэрационных колонок производительностью 5, 15, 25, 50 и 100 т/ч

| Показатель, единица измерения | Значение для деаэрационных колонок производительностью, т/ч | ||||

| 1. Номинальная производительность, т/ч | |||||

| 2. Рабочее давление, МПа | 0,12 | 0,12 | 0,12 | 0,12 | 0,12 |

| 3. Температура деаэрированной воды, оС | 104,25 | 104,25 | 104,25 | 104,25 | 104,25 |

| 4. Диапазон допустимых значений нагрева воды в деаэраторе, оС | от 10 до 40 (50)* | от 10 до 40 (50)* | от 10 до 40 (50)* | от 10 до 40 (50)* | от 10 до 40 (50)* |

| 5. Пробное давление гидроиспытаний, МПа | 0,3 | 0,3 | 0,3 | 0,3 | 0,3 |

| 6. Максимальное давление при срабатывании предохранительно-сливного устройства, МПа | 0,17 | 0,17 | 0,17 | 0,17 | 0,17 |

| 7. Внутренний объем колонки, м3 | 0,34 | 0,34 | 0,9 | 1,44 | 2,07 |

| 8. Полезная емкость деаэраторного бака, предназначенного для установки деаэрационной колонки м3 | или | или | или | или | или |

| 9. Масса без воды, кг | 210, 214 или 350** | 210, 223 или 370** | 364, 427 или 490** | 647, 650 или 750** | или 950** |

* Верхний предел допустимого нагрева воды в деаэраторе – 40 или 50 оС по техническим данным разных заводов-изготовителей

** В зависимости от завода-изготовителя

Таблица 3.4. Экспликация присоединительных штуцеров деаэрационных колонок производительностью 5, 15, 25, 50 и 100 т/ч

|

|

|

| Наименование присоединения | Условный диаметр штуцера, мм, для деаэрационных колонок производительностью, т/ч | ||||

| 1. Подвод конденсата от бойлеров* | 65 или 70** | 65, 70 или 80** | |||

| 2. Подвод конденсата от бака низких точек* | – | ||||

| 3. Подвод конденсата с производства* | 65 или 70** | 65 или 70** | |||

| 4. Подвод исходной воды | 50 или 80** | ||||

| 5. Отвод выпара | |||||

| 6. Технологический штуцер | – | – | |||

| 7. Люк | – | – | – |

* Штуцеры по п. 1, 2, 3 располагаются в одном диаметральном сечении колонки со штуцером подвода исходной воды

** В зависимости от завода-изготовителя

Таблица 3.5. Основные размеры деаэрационных колонок производительностью 5, 15, 25, 50 и 100 т/ч

| Наименование показателя | Значение, мм, для деаэрационных колонок производительностью, т/ч | ||||

| 1. Высота | |||||

| 2. Диаметр наружный | или 630* | или 630* | 812, 816 или 820* | или 1220* | |

| 3. Толщина стенки |

* В зависимости от завода-изготовителя

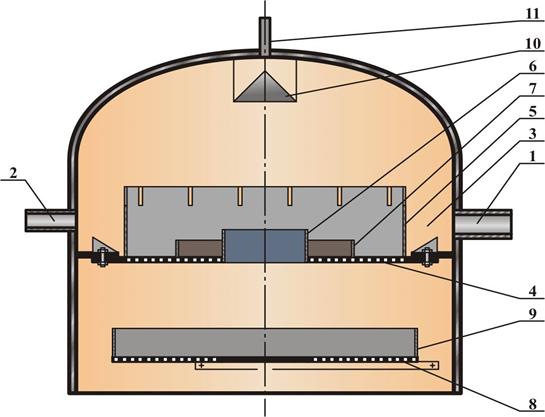

Деаэрационные колонки производительностью 200 и 300 т/ч (КДА-200м и КДА-300м) имеют более сложную конструкцию (рис. 3.5) [ 36, 38, 71 ].

Рис. 3.5. Конструктивная схема деаэрационных колонок КДА-200м и КДА-300м:

1 – штуцер подвода основного потока воды; 2 – штуцер подвода воды из охладителя выпара; 3 – смесительный колодец; 4 – тарелка струеобразующая; 5 – секционирующий порог струеобразующей тарелки; 6 – ограничительный порог струеобразующей тарелки; 7 – пароперепускная труба; 8 – перепускная тарелка; 9 – ограничительный порог перепускной тарелки; 10 – полка; 11 – барботажный колодец; 12 – пароперепускное устройство; 14 и 15 – перегородки; 16 – барботажный лист; 17 – ограничительный порог барботажного листа; 18 – сливной колодец; 19 – опускной трубопровод;

20 – штуцер отвода выпара; 21 – брызгоотражатель

Потоки воды, подлежащие деаэрации (основной поток воды и поток, прошедший через охладитель выпара), подаются в деаэрационную колонку через штуцеры 1 и 2 и перемешиваются в смесительном колодце 3. Из смесительного колодца 3 вода поступает на струеобразующую тарелку 4, секционированную порогом 5. Порог 5 необходим для обеспечения струеобразования при низких гидравлических нагрузках деаэратора и исключения разверки между потоками греющего пара и воды. Струйный поток воды, стекающий с этой перфорированной зоны тарелки 4, назовем первым струйным потоком. Зона перфорации, расположенная между порогами 5 и 6, включается в работу при повышенной гидравлической нагрузке деаэратора, образуя второй струйный поток. При максимальной гидравлической нагрузке наступает перелив воды через порог 6, что приводит к ухудшению условий прогрева воды и, следовательно, деаэрации.

|

|

|

Между двумя зонами перфорации струеобразующей тарелки 4 имеются вертикальные трубы 7, перепускающие часть пара помимо второго струйного потока, обеспечивая обогрев и вентиляцию верхней части деаэрационной колонки и первого струйного потока. При этом исключается повышенное динамическое воздействие пара на второй струйный поток, которое могло бы привести к нарушению струйного режима течения воды, а также достигаются наилучшие условия для равномерного смешения жидкой и паровой фаз.

Струи воды стекают с верхней тарелки на расположенную ниже перепускную тарелку 8, ограниченную порогом 9. С этой тарелки вода стекает узким пучком струй увеличенного диаметра на полку 10 и с неё в барботажный колодец 11, являющийся частью гидрозатвора пароперепускного устройства 12. В барботажном колодце 11 установлен перфорированный барботажный коллектор 13, в который организуется отдельная подача барботажного пара. Отверстия в барботажном коллекторе 13 выполнены таким образом, что пар вводится только в поток воды, движущийся вверх по каналу, образованному перегородками 14 и 15. Такой ввод пара не нарушает гидродинамического режима работы барботажного колодца 11.

Барботажный коллектор 13 выполнен в виде прямолинейного трубопровода, выходящего обоими торцами за границы корпуса деаэрационной колонки. При этом, в зависимости от компоновки деаэрационной установки, пар в коллектор подается только с одного торца, противоположный торец при этом закрывается фланцевой заглушкой.

Барботажный колодец 11 является в меньшей степени деаэрационным устройством и в большей степени подогревателем воды перед барботажным листом 16. При отсутствии подогрева воды в барботажном колодце 11, то есть при отсутствии подачи пара в барботажный коллектор 13, вода на входе в барботажный лист 16 оказывается недогретой до температуры насыщения при давлении в паровом пространстве колонки. В этом случае нагрев воды до этой температуры осуществляется непосредственно на барботажном листе 16, соответственно часть листа практически не работает как деаэрационное устройство и эффективность деаэрации в целом снижается. Если же подача пара в барботажный коллектор 13 организована, то вода на входе в барботажный лист 16 оказывается даже несколько перегретой относительно температуры насыщения в паровом пространстве деаэратора, что существенно повышает эффективность деаэрации воды при барботаже. Величина этого перегрева определяется высотой столба воды в барботажном колодце 11.

В то же время подача пара в барботажный коллектор 11 на практике часто не организуется. Подключение этого устройства требует монтажа дополнительных паропроводов на площадке обслуживания деаэратора, что увеличивает площадь последней. Кроме того, указанный подвод пара должен быть оборудован отдельным регулятором давления, поскольку избыточная подача пара на барботаж может привести к нарушению гидравлического режима работы барботажного листа 16 и вентиляции надводного пространства деаэраторного бака. В результате эффективность деаэрации может даже ухудшиться.

Необходимый уровень воды на барботажном листе 16 определяется высотой порога 17, переливаясь через который вода поступает в сливной колодец 18, откуда по двум опускным трубопроводам 19 отводится под уровень воды в деаэраторный бак. Такой способ слива воды из деаэрационной колонки предотвращает абсорбцию жидкой фазой газов (повторное заражение воды газовыми примесями), содержащихся в надводном пространстве деаэраторного бака. Эти газы неизбежно присутствуют в паре, поскольку даже при отсутствии барботажа в водяном объеме деаэраторного бака в этом баке продолжается десорбция остаточных количеств растворенных газов и хемосорбция-десорбция химически связанных газовых примесей.

Основной поток пара подводится в деаэраторный бак (в надводное пространство – основной пар, и в некоторых случаях в затопленное барботажное устройство деаэраторного бака – барботажный пар). Этот пар вентилирует надводное пространство бака, захватывая выделившиеся из объема воды газы и поступает в деаэрационную колонку под барботажный лист 16. В нормальных условиях этот лист работает в беспровальном режиме. При этом максимальное давление пара под листом для исключения инжекционного режима его работы ограничивается высотой гидрозатвора пароперепускного устройства 12. При повышении давления пар преодолевает давление столба воды в гидрозатворе и через него проходит, минуя барботажный лист, непосредственно в паровое пространство деаэрационной колонки.

Несконденсировавшиеся части пара после барботажного листа 16 и барботажного колодца 11 смешиваются в паровом пространстве деаэрационной колонки. При этом часть пара конденсируется на струях воды, сливающихся с перепускной тарелки 8, прогревая их. Далее пар поступает во второй струйный поток верхнего струйного отсека и через пароперепускные трубы 7 – в первый струйный поток этого отсека. Здесь основная часть пара конденсируется на струях воды, а оставшаяся часть пара в смеси с газами, выделившимися из воды в деаэраторе, отводится из деаэратора через штуцер отвода выпара 20 в охладитель выпара. Для уменьшения капельного уноса воды из деаэратора по трубопроводу выпара установлен брызгоотражатель 21.

Теплообмен и дегазация протекают в рассматриваемом аппарате в следующем порядке. Вода в струйных отсеках колонки нагревается при контакте с паром. Нагрев воды протекает тем интенсивнее, чем более турбулизованы потоки пара и воды и чем меньше парциальное давление воздуха в паре. При этом внутри жидкости происходит выделение мельчайших газовых пузырьков. Параллельно с нагревом воды в струйном потоке протекают процессы дисперсного выделения газов и физической десорбции, то есть перенос газа из жидкой фазы в газообразную путем молекулярной, конвективной и турбулентной диффузии. Преобладание того или иного вида диффузии зависит от степени турбулизации системы. При этом возможно также механическое увлечение струей воды определенного количества газов в мелкодисперсном состоянии из греющего пара и возникновение рециркуляции неконденсирующихся газов в зоне конденсации.

Дополнительный подогрев воды до температуры насыщения при давлении в паровом пространстве колонки осуществляется в барботажном колодце при наличии подачи пара в барботажный коллектор (в этом случае вода даже несколько перегревается относительно указанной температуры насыщения) либо непосредственно на начальном участке барботажного листа, если подача пара в барботажный колодец не организована. На барботажном листе продолжаются процессы десорбции растворенных газов и хемосорбции-десорбции газов, содержащихся в воде в химически связанном виде. После барботажного листа основное количество газов, растворенных в исходной воде, переходит в паровую фазу. При этом частично протекают процессы термического разложения гидрокарбонатов и термолиза карбонатов с выделением и последующей десорбцией свободного диоксида углерода. Эти процессы в основном завершаются в деаэраторном баке, где достигается длительная выдержка воды при температуре, близкой к температуре насыщения.

Схема движения потоков теплоносителей в деаэрационных колонках КДА-200м и КДА-300м показана на рис. 3.5 а (анимированный рисунок), а работа пароперепускного устройства – на рис. 3.5 б (анимированный рисунок).

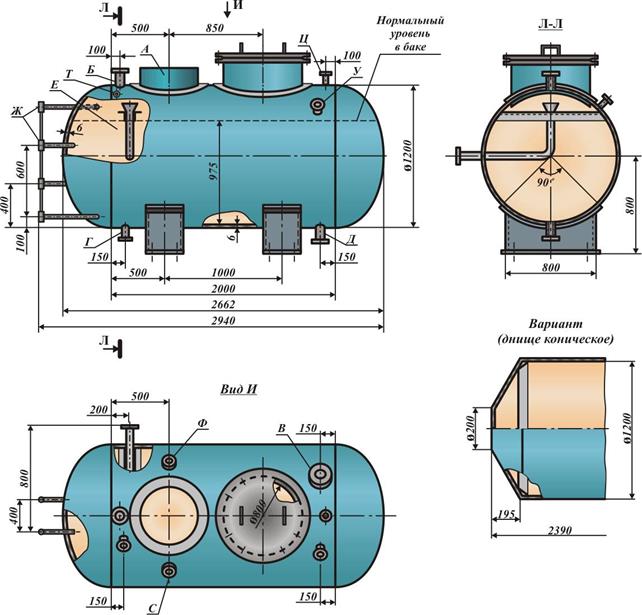

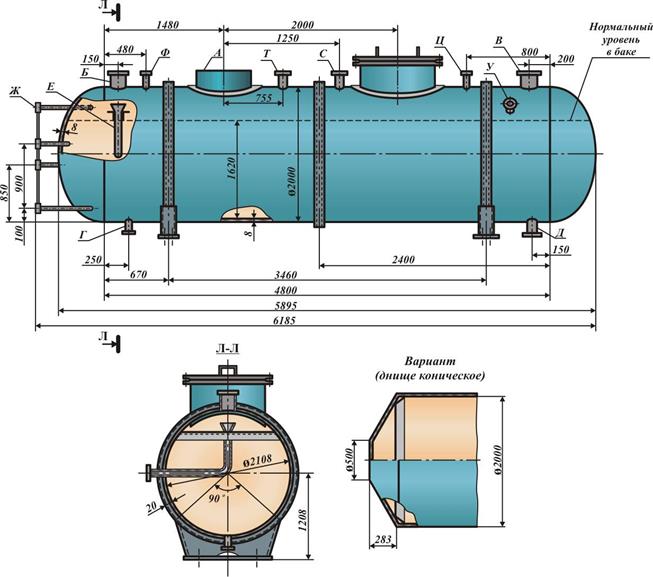

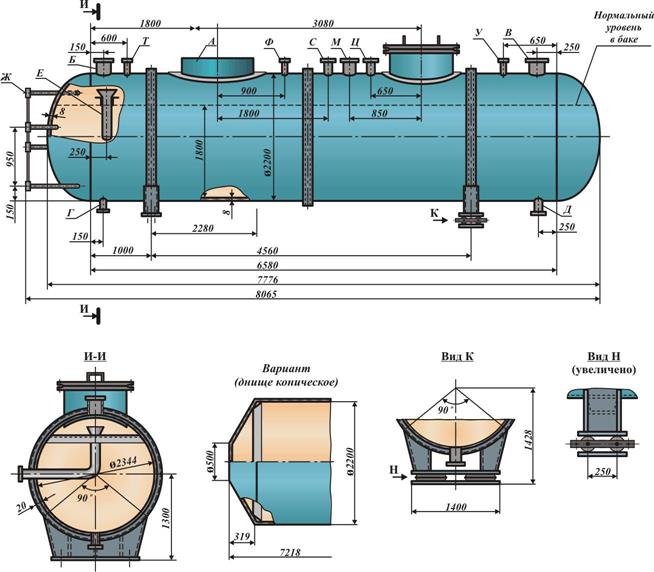

Общий вид деаэрационных колонок КДА-200м и КДА-300м показан на рис. 3.6. Техническая характеристика этих колонок представлена в табл. 3.6, экспликация их присоединительных штуцеров по рис. 3.6 – в табл. 3.7, а основные геометрические размеры – в табл. 3.8 [ 36, 38, 71 ].

Рис. 3.6. Общий вид деаэрационных колонок КДА-200м и КДА-300м

(размеры применительно к колонке КДА-300м)

Таблица 3.6. Техническая характеристика деаэрационных колонок КДА-200м и КДА-300м

| Показатель, единица измерения | Значение для деаэрационных колонок | |

| КДА-200м | КДА-300м | |

| 1. Номинальная производительность, т/ч | ||

| 2. Рабочее давление, МПа | 0,12 | 0,12 |

| 3. Температура деаэрированной воды, оС | 104,25 | 104,25 |

| 4. Диапазон допустимых значений нагрева воды в деаэраторе, оС | от 10 до 50 | от 10 до 50 |

| 5. Пробное давление гидроиспытаний, МПа | 0,3 | 0,3 |

| 6. Максимальное давление при срабатывании предохранительно-сливного устройства, МПа | 0,17 | 0,17 |

| 7. Внутренний объем колонки, м3 | 3,70 | 5,94 |

| 8. Полезная емкость деаэраторного бака, предназначенного для установки деаэрационной колонки м3 | ||

| 9. Масса без воды, кг |

Таблица 3.7. Экспликация присоединительных штуцеров деаэрационных колонок КДА-200м и КДА-300м

| Наименование присоединения | Условный диаметр штуцера, мм, для деаэрационных колонок | |

| КДА-200м | КДА-300м | |

| 1. Подвод основного потока воды | ||

| 2. Подвод воды после охладителя выпара | ||

| 3. Подвод пара к барботажному коллектору | или 200* | |

| 4. Отвод выпара | ||

| 5. Лаз эллиптический | 420х320 | 420х320 |

* В зависимости от модификации

Таблица 3.8. Основные размеры деаэрационных колонок КДА-200м и КДА-300м

| Наименование показателя | Значение, мм, для деаэрационных колонок | |

| КДА-200м | КДА-300м | |

| 1. Высота | ||

| 2. Диаметр наружный | ||

| 3. Толщина стенки |

Рассмотренные выше конструкции деаэрационных колонок являются серийно выпускаемыми. Вместе с тем в настоящее время в эксплуатации еще находится большое число атмосферных деаэрационных колонок устаревших конструкций. Для примера рассмотрим чисто струйную колонку деаэратора ДСА-300 (рис. 3.7).

Рис. 3.7. Конструктивная схема деаэрационной колонки деаэратора ДСА-300 (устаревшая модель): 1 – штуцер подвода основного потока воды; 2 – штуцер подвода воды из охладителя выпара; 3 – кольцевое смесительное пространство; 4 – струеобразующая тарелка; 5 – наружный кольцевой порог струеобразующей тарелки; 6 – внутренний кольцевой порог струеобразующей тарелки; 7 – секционирующий кольцевой порог струеобразующей тарелки; 8 – сливная тарелка; 9 – ограничивающий порог сливной тарелки; 10 –брызгоотбойный конус; 11 – штуцер отвода выпара

Направляемая на деаэрацию вода через штуцеры 1 и 2 подается в кольцевое смесительное пространство 3, образованное стенками деаэрационной колонки, верхней струеобразующей тарелкой 4 и ее наружным кольцевым порогом 5. Для равномерного распределения потока поступающей воды по поверхности струеобразующей тарелки 4 в верхней части порога 5 с определенным шагом выполнены прорези. Протекая через эти прорези, вода заполняет перфорированную часть струеобразующей тарелки 4, ограниченную двумя кольцевыми порогами 5 и 6. Существуют модификации, в которых дополнительно устанавливается секционирующий порог 7, обеспечивающий при малой гидравлической нагрузке деаэратора более равномерное распределение воды по поверхности перфорированной зоны струеобразующей тарелки 4.

Стекая через отверстия тарелки 4, вода образует струи, падающие на расположенную ниже сливную тарелку 8, имеющую наружный кольцевой ограничивающий порог 9. Сливная тарелка 8 также перфорирована; вода с неё струйным потоком стекает непосредственно в водяной объем деаэраторного бака.

Весь греющий пар подается в деаэраторный бак, вентилирует его надводное пространство и поступает в деаэрационную колонку под сливную тарелку 8. Струйный поток воды, стекающий с этой тарелки, взаимодействует с греющим паром, при этом часть пара конденсируется, обеспечивая в нормальном режиме нагрев воды до температуры насыщения при давлении в надводном пространстве деаэраторного бака. Такое решение оказалось крайне неудачным, поскольку струи воды, падающие в паровом потоке, абсорбируют газы, содержащиеся в паре, то есть имеет место повторное заражение воды газами.

Далее паровой поток проходит в кольцевой зазор между стенкой корпуса деаэрационной колонки и бортом 9 сливной тарелки 8 и поступает в верхний струйный отсек. Здесь основная часть пара конденсируется на струях воды, а оставшаяся его часть вместе с неконденсируемыми газами проходит через горловину, образованную кольцевым порогом 6, в верхнюю часть деаэрационной колонки. Эта парогазовая смесь обтекает брызгоотбойный конус 10, обеспечивающий уменьшение капельного уноса влаги из деаэратора, и отводится через штуцер 11 в охладитель выпара.

Значение максимальной гидравлической нагрузки деаэрационной колонки связано с высотами порогов 6 и 9. При повышенном расходе воды тарелки 4 и 8 переполняются и вода переливается через указанные пороги практически сплошным потоком, что приводит к нарушению теплового и деаэрационного режимов работы деаэратора в целом. Если при этом вода подается в деаэратор с относительно низкой температурой, что приводит к увеличению потребности деаэратора в греющем паре и, соответственно, увеличению скорости пара в струйных отсеках, возможен захват струй воды паровым потоком и заброс этой воды на вышестоящую тарелку. Таким образом, наступает режим «захлебывания» деаэрационной колонки.

Основные характеристики в настоящее время не выпускаемых деаэрационных колонок типа ДСА приведены в табл. 3.9 [ 4 ].

Таблица 3.9. Техническая характеристика деаэрационных колонок производительностью типа ДСА

| Показатель, единица измерения | Значение для деаэрационных колонок ДСА производительностью, т/ч | ||||||||

| 1. Номинальная производительность, т/ч | |||||||||

| 2. Рабочее давление, МПа | 0,12 | ||||||||

| 3. Температура деаэрированной воды, оС | 104,25 | ||||||||

| 4. Пробное давление гидроиспытаний, МПа | 0,3 | ||||||||

| 5. Максимальное давление при срабатывании предохранительно-сливного устройства, МПа | 0,17 | ||||||||

| 6. Наружный диаметр, мм | |||||||||

| 7. Толщина стенки, мм | |||||||||

| 8. Общая высота, мм | |||||||||

| 9. Число тарелок, шт. | |||||||||

| 10. Полезная емкость деаэраторного бака, предназначенного для установки деаэрационной колонки м3 | 7,5 или 10 | 15 или 25 | 25 или 35 | 35 или 50 | 50 или 75 | 75 или 100 | 75 или 100 | ||

| 11. Масса без воды, кг |

Одноступенчатые струйные деаэраторы имеют узкие диапазоны регулирования гидравлической и тепловой нагрузки, в которых обеспечивается приемлемое качество деаэрации. Поэтому деаэраторы с колонками, аналогичными рассмотренной выше колонке ДСА-300, в большинстве случаев оборудуются затопленным барботажным устройством в водяном объеме деаэраторного бака. Этим удается расширить регулировочный диапазон деаэратора и уменьшить вероятность проскока растворенных газов в деаэрированную воду.

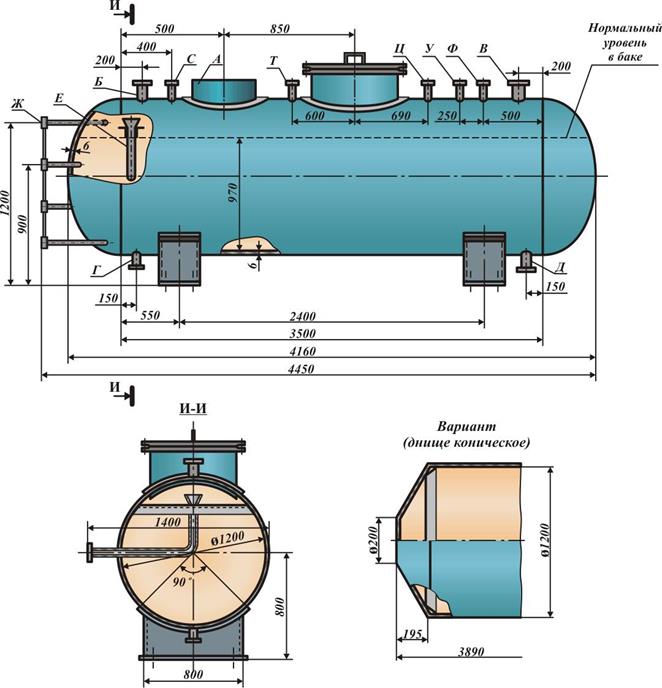

Деаэраторные баки

Конструкции деаэраторных баков атмосферных деаэраторов, как и конструкции деаэрационных колонок, во многом унифицированы. Полезный объем деаэраторного бака определяется номинальной производительностью деаэрационной колонки, однако при наличии технологической необходимости возможна установка деаэрационной колонки на баке большего объема (табл. 3.10) [ 36, 38, 71 ]. Деаэраторными баками комплектуются деаэраторы производительностью от 5 т/ч и более.

Таблица 3.10. Принадлежность деаэраторных баков деаэрационным колонкам различной производительности

| Номинальная производительность деаэрационной колонки, т/ч | Стандартная полезная емкость деаэраторного бака, м3 | Увеличенная полезная емкость деаэраторного бака, м3 |

| 4 или 8* | ||

| 35** или 50 | ||

| – | ||

| – |

* Для деаэрационной колонки производительностью 5 т/ч может использоваться бак полезной емкостью 8 м3, причем ОАО «Бийский котельный завод» и ЗАО «Теплоэнергокомплект» выпускаются модели с одной деаэрационной колонкой (ДА-5/8) и двумя деаэрационными колонками (ДА-10/8)

** Деаэраторный бак полезной емкостью 35 м3 не принадлежит стандартному ряду типоразмеров, разработан ОАО «Сарэнергомаш»

Конструктивно деаэраторные баки представляют собой горизонтально расположенные цилиндрические сосуды с эллиптическими, реже коническими, днищами, устанавливаемые на двух опорах. Причем для баков полезной емкостью 25 м3 и более одна из опор является подвижной (роликовой), обеспечивающей компенсацию температурных расширений бака при пусках и остановах деаэратора. Баки полезной емкостью 8 м3 и более оборудуются специальными поясами, обеспечивающими требуемую жесткость корпуса.

Колонки сочленяются с деаэраторными баками, как правило, с помощью сварки. В конструкциях современных деаэраторов колонка располагается около одного из торцов деаэраторного бака, отвод деаэрированной воды из бака осуществляется со стороны противоположного торца. Этим достигается максимально возможное при заданных геометрических характеристиках время выдержки воды в деаэраторном баке при температуре, близкой к температуре насыщения, и соответственно наибольшая эффективность деаэрации.

Деаэраторные баки оборудуются люком, обеспечивающим доступ внутрь бака его для осмотра и ремонта, а также осмотра и ремонта нижних устройств деаэрационной колонки, штуцерами для подключения предохранительно-сливного устройства по пару и воду (последний монтируется внутри бака и оканчивается переливной воронкой, высота расположения верхней кромки которой определяет предельный уровень воды в баке). Предусмотрены штуцеры для подключения деаэратора к паровой и водяной уравнительным линиям, необходимым при параллельной работе нескольких деаэраторов, штуцер отвода деаэрированной воды, подвода основного и барботажного пара, дренажный штуцер, а также ряд штуцеров для сброса высокопотенциальных потоков, температура которых больше, чем температура насыщения при рабочем давлении в деаэраторе, или ввода потоков уже деаэрированной воды. Если перегретые относительно температуры насыщения в деаэраторе потоки направить не в деаэраторный бак, а в деаэрационную колонку, то образующийся при их вскипании пар может нарушить нормальную вентиляцию парового пространства деаэратора, что, в свою очередь, приведет к ухудшению эффективности деаэрации воды.

Общий вид и основные геометрические характеристики деаэраторных баков различной полезной вместимости приведены на рис. 3.8 – 3.15, экспликация присоединительных штуцеров этих баков по рис. 3.8 – 3.15 – в табл. 3.11 [ 36, 38, 71 ]. Необходимо отметить, что выпускаемые различными заводами модификации деаэраторных баков одной и той же полезной вместимости несколько отличаются друг от друга, например, геометрическими характеристиками, числом и расположением присоединительных штуцеров и их диаметром. В табл. 3.11 приведены условные диаметры штуцеров при комплектовании деаэрационных колонок деаэраторными баками стандартной полезной емкости. Если на бак устанавливается колонка меньшей производительности (см. табл. 3.10), то диаметры штуцеров, обозначенных буквами А, Б, В, Д, Е, С и У, следует принимать как для бака следующей меньшей полезной емкости.

Технические характеристики деаэраторных баков приведены в табл. 3.12 [ 36, 38, 71 ].

Рис. 3.8. Общий вид деаэраторного бака полезной емкостью 2 м3: А – штуцер под деаэрационную колонку; Б – штуцер подключения предохранительно-сливного устройства по пару; В – штуцер подвода основного пара; Г – дренажный штуцер; Д – штуцер отвода деаэрированной воды; Е – штуцер подключения предохранительно-сливного устройства по воде; Ж – штуцеры для подключения указателя уровня; С – штуцер для сброса от сепаратора непрерывной продувки котла; Т – штуцер для ввода питательной воды из линии рециркуляции питательных насосов; У – штуцер ввода перегретых конденсатов; Ф – штуцер для ввода паровоздушной смеси из парового пространства подогревателей; Ц – штуцер подвода пара к затопленному барботажному устройству деаэраторного бака

Рис. 3.9. Общий вид деаэраторного бака полезной емкостью 4 м3: обозначения те же, что на рис. 3.8

Рис. 3.9. Общий вид деаэраторного бака полезной емкостью 4 м3: обозначения те же, что на рис. 3.8

Рис. 3.10. Общий вид деаэраторного бака полезной емкостью 8 м3: обозначения те же, что на рис. 3.8

Рис. 3.10. Общий вид деаэраторного бака полезной емкостью 8 м3: обозначения те же, что на рис. 3.8

Рис. 3.11. Общий вид деаэраторного бака полезной емкостью 15 м3: обозначения те же, что на рис. 3.8

Рис. 3.11. Общий вид деаэраторного бака полезной емкостью 15 м3: обозначения те же, что на рис. 3.8

Рис. 3.12. Общий вид деаэраторного бака полезной емкостью 25 м3: Ч – резервный штуцер; прочие обозначения те же, что на рис. 3.8

Рис. 3.12. Общий вид деаэраторного бака полезной емкостью 25 м3: Ч – резервный штуцер; прочие обозначения те же, что на рис. 3.8

Рис. 3.13. Общий вид деаэраторного бака полезной емкостью 35 м3: обозначения те же, что на рис. 3.8

Рис. 3.13. Общий вид деаэраторного бака полезной емкостью 35 м3: обозначения те же, что на рис. 3.8

Рис. 3.14. Общий вид деаэраторного бака полезной емкостью 50 м3: Ч – резервный штуцер; прочие обозначения те же, что на рис. 3.8

Рис. 3.14. Общий вид деаэраторного бака полезной емкостью 50 м3: Ч – резервный штуцер; прочие обозначения те же, что на рис. 3.8

Рис. 3.15. Общий вид деаэраторного бака полезной емкостью 75 м3: Ч – резервный штуцер; прочие обозначения те же, что на рис. 3.8

Рис. 3.15. Общий вид деаэраторного бака полезной емкостью 75 м3: Ч – резервный штуцер; прочие обозначения те же, что на рис. 3.8

Таблица 3.11. Экспликация присоединительных штуцеров деаэраторных баков

| Наименование присоединения | Условный диаметр штуцера, мм, для деаэраторных баков полезной вместимостью, м3 | |||||||

| А – присоединение деаэрационной колонки | ||||||||

| Б – подключение предохранительно-сливного устройства по пару | ||||||||

| В – подвод основного пара | ||||||||

| Г – дренаж | ||||||||

| Д – отвод деаэрированной воды | ||||||||

| Е – подключение предохранительно-сливного устройства по воде | 150 или 200* | 150 или 200* | ||||||

| Ж – подключение указателя уровня (4 штуцера) | ||||||||

| С – сброс от сепаратора непрерывной продувки котла | 65 или 70* | – | ||||||

| Т – ввод питательной воды из линии рециркуляции питательных насосов | ||||||||

| У – ввод перегретых конденсатов | 65 или 70* | 65 или 70* | – | |||||

| Ф – ввод паровоздушной смеси из парового пространства подогревателей | – | |||||||

Ц – п

Воспользуйтесь поиском по сайту:  ©2015 - 2026 megalektsii.ru Все авторские права принадлежат авторам лекционных материалов. Обратная связь с нами...

|