|

4.3. Регулировка и замена рабочих жидкостей в агрегатах трансмиссии.

|

|

|

|

Сцепление. Обслуживание сцепления и его привода заключается: в проверке переключения передач; своевременной подтяжке болтовых соединений; проверке свободного хода педали; регулировке привода сцепления и его смазке; устранении отдельных неисправностей.

Проверка переключения передач производится главным образом при включении задней передачи, так как в грузовых автомобилях она обычно не синхронизирована. Если при включении задней передачи слышен скрежет, то это свидетельствует о необходимости регулировки или ремонта сцепления.

Основные проверки и регулировки сцепления рассмотрим на примере автобуса МАЗ 107 с гидропневматическим приводом сцепления. При ТО автобуса проверяют и при необходимости регулируют свободный ход А (рисунок 4. 4) на конце педали сцепления.

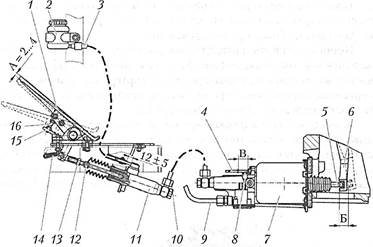

Рисунок 4. 4. Схема гидропневматического привода сцепления:

А – свободный ход на конце педали сцепления; Б – ход толкателя; В – величина выхода индикатора износа ведомого диска; 1 – педаль; 2 – резервуар для тормозной жидкости; 3, 10 – гидравлические трубопроводы; 4 – датчик износа ведомого диска; 5, 12 – толкатели; 6 – рычаг-вилка; 7 – пневмогидроусилитель; 8

– клапан прокачки; 9 – воздушный трубопровод; 11 – подпедальный цилиндр; 13, 15 – контргайки; 14 – оттяжная пружина; 16 – упор.

Свободный ход А на конце педали сцепления должен составлять 2... 4 мм, что обеспечивает зазор 0, 5... 1, 0 мм между толкателем 12 и поршнем подпедального цилиндра 11. Свободный ход регулируют вращением толкателя 12 при отпущенной контргайке 13 (при вворачивании толкателя в вилку свободный ход педали увеличивается).

При ТО проверяется также износ ведомого диска по датчику 4. При увеличении размера В до 25 мм ведомый диск сцепления необходимо заменить. После удаления воздуха из привода сцепления, проверяют его работу и перемещают стержень датчика износа ведомого диска 4 до упора в сторону двигателя и кольцо на стержне — до упора в корпус пневмогидроусилителя 7.

|

|

|

При замене деталей привода сцепления необходимо проверить и при необходимости отрегулировать рабочий ход педали сцепления. Его регулируют после полного удаления воздуха из гидропривода вращением упора 16 при отпущенной контргайке 15 (при заворачивании болта рабочий ход педали увеличивается). Рабочий ход считается нормальным, если ход толкателя 5 (размер Б) составляет 21... 23 мм.

Замену тормозной жидкости гидропривода сцепления проводят но рекомендациям производителя, обычно один раз в 2-3 года. При замене жидкости и в случае проваливания педали из системы гидропривода удаляют воздух.

Для удаления воздуха из гидропневматического привода сцепления необходимо: удалить воздух из ресивера потребителей через контрольный клапан в блоке диагностики; полностью заполнить резервуар для тормозной жидкости; снять защитный колпачок с клапана прокачки (см. рисунок 4. 4), надеть на головку клапана шланг и опустить другой его конец в емкость с тормозной жидкостью; отвернуть клапан на 1/2... 3/4 оборота и резко нажать на педаль сцепления, а затем плавно ее отпустить; продолжать прокачку до выхода жидкости из шланга без пузырьков воздуха, доливая жидкость в резервуар.

Прокачка тормозной жидкости с использованием источника подачи жидкости под давлением 0, 1... 0, 2 МПа производится в том же порядке, но более производительно.

Коробка передач и раздаточная коробка. Техническое обслуживание коробки передач (рисунок 4. 5) и раздаточной коробки заключается: в осмотре и проверке крепления картеров и крышек; в поддержании нормального уровня масла, устранении течи, замене масла; проведении регулировочных работ.

|

|

|

Рисунок 4. 5. Общий вид сбоку (а) и снизу (б) синхронизированной механической коробки передач типа ZF с пневматическим приводом

переключения отдельных передач: 1 – резьбовая сливная пробка с магнитной заглушкой; 2 – резьбовая пробка для заполнения масла; 3 – сапун; 4 – резьбовая сливная пробка без магнитной заглушки.

Замену масла в коробке передач производят после поездки, пока оно находится в горячем состоянии, соблюдая меры предосторожности, так как касание, как коробки передач, так и контакта с трансмиссионным маслом могут привести к ожогам. Количество масла, заливаемого в коробку, указано на специальной табличке, размещенной сбоку на коробке, или в инструкции по эксплуатации.

Для замены масла отворачивают обе резьбовые сливные пробки (см. рисунок 4. 5), так как в поддоне картера коробки имеется перегородка, поэтому через одно отверстие вылить все масло невозможно, и сливают старое масло в соответствующую емкость. Затем очищают резьбовые сливные пробки с магнитной заглушкой, заменяют пробки и заворачивают их с моментом силы 60 Н⋅ м.

В коробки передач типа ZF (Zahnradfabrik), устанавливаемые на многих грузовых автомобилях, производимых в странах постсоветского пространства, масло заливают согласно спецификации смазочных материалов ZF TE-ML 02. В других механических коробках передач используют масла класса API GL5 с вязкостью класса SAE 80, 80W, 80W/85. Интервалы смены масла для синхронизированных механических коробок передач указаны в инструкциях по их эксплуатации и обычно масло заменяют после 90 000 км (при эксплуатации автомобиля по загородным трассам) или 45 000 км пробега (при использовании на строительных площадках или в тяжелых условиях) или обязательно один раз в год.

При замене современных видов масел промывка коробки передач обычно не требуется. Однако при ремонте коробки или сильном загрязнении ее промывка иногда необходима. Для промывки коробки передач рекомендуется использовать специальное промывочное масло, а при его отсутствии – 2, 5... 3, 0 л веретенного масла. Для промывки при нейтральном положении рычага управления коробкой передач на 7... 8 мин запускают двигатель, затем его останавливают, промывочное масло сливают и заполняют коробку передач маслом, предусмотренным картой смазки.

|

|

|

Поскольку в коробке передач имеется масляный насос, категорически запрещается промывать коробку передач керосином или дизельным топливом, потому что недостаточное разрежение на всасывании может привести к его отказу в работе.

Заливают масло через маслоналивное отверстие до такого уровня, при котором масло достигает нижнего края отверстия или выливается из него. При использовании коробки передач с теплообменником дополнительно меняют масло и в нем. После этого переключают коробку передач в нейтральное положение, запускают двигатель, дают ему поработать 3 мин при частоте вращения 1200 об/мин для того, чтобы теплообменник и соединительные трубки заполнить маслом. Затем снова проверяют уровень масла.

Проверка уровня масла производится на автомобиле, стоящем на горизонтальной площадке, при температуре масла меньше 40 °С.

Из-за нагревания масла при движении автомобиля внутри коробки передач создается повышенное давление. Для снижения давления наверху коробки

передач установлен сапун (см. рисунок 4. 5), который необходимо постоянно прочищать.

Поскольку в пневматическом приводе коробки образуется конденсационная влага, его ресиверы необходимо обезвоживать еженедельно, а зимой ежедневно. Чтобы конденсат и ржавчина не попадали из ресивера в клапаны и пневмоцилиндры, необходим регулярный ТО пневматической системы.

Регулировка привода управления коробки передач заключается в том, чтобы добиться соответствия вертикального положения рычага переключения в кабине водителя нейтральному положению рычага переключения на коробке передач и чтобы при этом опора 2 (рисунок 4. 6) находилась в среднем положении между съемной вилкой 5 и фланцем валика 1. Все регулировки осуществляются с помощью регулировочных вилок-клемм 6. Отпустив стяжные болты 7 вилки- клеммы и вращая клемму или соответствующий вал, добиваются необходимой длины и угла.

Рисунок 4. 6. Узлы привода коробки передач PRAGA (грузовые автомобили и автобусы): 1 – валик; 2 – опора; 3 – чехол; 4, 7 – стяжные болты; 5 – съемная

|

|

|

вилка; 6 – вилка-клемма; 8 – шпонка.

После регулировки проверяют работу привода переключения передач. Рычаг переключения передач должен перемещаться в крайние положения плавно, без заеданий и четко фиксироваться.

В нейтральном положении выходного фланца механизма переключения передач рычаг переключения передач должен занимать вертикальное положение.

Техническое состояние главной передачи проверяют методами виброакустического диагностирования, а также по уровню шума при работе, суммарному окружному люфту вала ведущей шестерни, зазору между зубьями шестерен рабочей пары и осевому люфту вала ведущей шестерни.

Суммарный окружной люфт в главной передаче определяют с нормируемым моментом силы проворачивания при нейтральном положении рычага переключения передач и заторможенных задних колесах. Суммарный окружной люфт в карданной передаче должен быть не больше 2°, в коробке передач (в зависимости от включенной передачи): на первой передаче и заднем ходу не больше 2, 5°; на второй передаче – 3, 5°, на третьей – 4, 0°, на четвертой и пятой - 6, 0°.

Основными работами по проверке ведущих мостов автомобилей и автобусов являются: проверка и регулировка подшипников ступиц колес (см. рисунок 3. 5); регулировка главной передачи (центрального редуктора).

Ведущие мосты (главная передача). Регулировка главной передачи (центрального редуктора) производится при снятом редукторе в следующей последовательности:

- регулировка натяга подшипников ведущей конической шестерни;

- регулировка натяга подшипников дифференциала;

- регулировка и проверка зацепления шестерен редуктора и подрегулировка подшипников дифференциала.

Для регулировки натяга подшипников ведущей конической шестерни ее снимают вместе со стаканом подшипников, используя демонтажные болты (рисунок 4. 7).

Затем, закрепив корпус стакана подшипников 12 в тисках, следует определить индикатором осевой зазор в подшипниках; освободив корпус стакана подшипников, зажать в тисках ведущую коническую шестерню 14 (предохранив ее от повреждения прокладками из мягкого металла). После этого снимают фланец 6, крышку 9 с сальниками 4 и 5, внутреннее кольцо ближнего к хвостовику подшипника и регулировочную прокладку 2.

Замеряют толщину регулировочной прокладки, рассчитывают необходимую толщину прокладки для устранения осевого люфта и получения предварительного натяга подшипников (уменьшение толщины прокладки должно равняться сумме замеренного индикатором осевого люфта и величины натяга подшипников, равного 0, 03... 0, 05 мм). Затем регулировочную прокладку шлифуют до требуемой толщины и собирают ведущую коническую шестерню без закрепления крышки с сальниками, так как трение сальника о шейку фланца не позволит точно измерить момент силы сопротивления проворачивания шестерни в подшипниках. При затяжке гайки фланца 7 поворачивают стакан подшипников для правильного размещения роликов в своих обоймах. Проверяют натяг подшипников по величине момента силы проворачивания стакана подшипников, который можно определить динамометрическим ключом на гайке 7.

|

|

|

При нормальном предварительном натяге в подшипниках снимают фланец 6,

|

устанавливают на место крышку 9 с сальниками и окончательно собирают узел.

Рисунок 4. 7. Схема редуктора заднего моста грузового автомобиля МАЗ:

1 – шестерня ведомая; 2 – прокладка регулировочная; 3, 18 – подшипники; 4, 5 – сальники; 6 – фланец; 7 – гайка фланца; 8 – кольцо уплотнительное; 9 – крышка;

10 – болт; 11 – прокладка; 12 – стакан подшипников; 13 – регулировочная прокладка зацепления шестерен; 14 – шестерня ведущая коническая; 15 – сателлит; 16, 23 – чашки дифференциала; 17 – гайки регулировки натяга подшипников дифференциала; 19 – крышка подшипника; 20 – крестовина; 21 – шестерня полуоси; 22 – шайба опорная; 24 – муфта блокировки дифференциала; 25 – картер моста; 26 – цилиндр механизма блокировки; 27 – поршень; 28 – вилка включения механизма блокировки; 29 – картер редуктора.

Регулировку натяга подшипников дифференциала производят при снятой ведущей конической шестерне с помощью гаек 17 (см. рисунок 4. 7), которые необходимо заворачивать специальным ключом с обеих сторон на одинаковую величину до получения нужного предварительного натяга, не нарушая положения ведомой шестерни 1. Предварительный натяг подшипников определяется величи- ной момента силы, необходимой для проворачивания дифференциала (должен быть 2... 5 Н⋅ м при снятой ведущей шестерне).

Для проверки и регулировки зацепления шестерен редуктора необходимо: перед установкой стакана подшипников с ведущей конической шестерней в картер редуктора 29 зубья конических шестерен протереть насухо и нанести на боковые поверхности трех-четырех зубьев тонкий слой краски; установить в картер редуктора стакан подшипников с ведущей конической шестерней, завер- нуть четыре накрест лежащие гайки шпилек (на рисунке 4. 7 не показаны) и проворачивать за фланец ведущую шестерню в обе стороны; отрегулировать в соответствии с табл. 6. 1 зацепление конических шестерен. Перемещение ведущей конической шестерни 14 (см. рисунок 4. 7) обеспечивается изменением регулировочных прокладок зацепления шестерен 13 под фланцем корпуса подшипников данной шестерни.

Зацепление шестерен считается нормальным, если на обеих сторонах зубьев ведомой шестерни пятно контакта расположено ближе к узкому их торцу, занимая 2/3 длины, и не выходит на вершину и основание (таблица 4. 1. ).

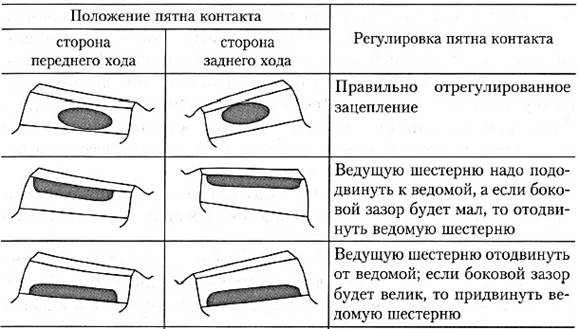

Таблица 4. 1. Проверка качества зацепления ведомой шестерни по положению пятна контакта.

Для перемещения ведомой шестерни 1 (см. рисунок 4. 7) используют гайки регулировки натяга подшипников дифференциала 17. Чтобы не нарушать регулировку натяга в подшипниках дифференциала, нужно отворачивать (заворачивать) обе гайки 17 на один и тот же угол.

При регулировке зацепления шестерен по положению пятна контакта следует обязательно сохранять необходимый боковой зазор между зубьями, величину которого измеряют индикатором со стороны большого диаметра ведомой конической шестерни. Значение бокового зазора должно быть в пределах 0, 20... 0, 45 мм. При износе шестерен этот зазор увеличивается, поэтому требуется периодическая его проверка и регулировка.

Уменьшение бокового зазора между зубьями шестерен за счет смещения пятна контакта не допускается, так как это приводит к нарушению правильности зацепления шестерен и быстрому их износу.

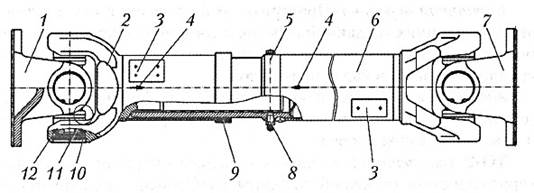

Карданная передача. Обслуживание карданной передачи заключается в проверке крепления фланцев карданного вала (рисунок 4. 8), смазке игольчатых подшипников крестовин и скользящего шлицевого соединения. Карданные валы новой конструкции могут не иметь масленки. В этом случае смазка шлицев, которые имеют специальное покрытие, не требуется.

Рисунок 4. 8. Схема карданной передачи: 1, 7 – фланец-вилка; 2 – карданный вал; 3 – балансировочные пластины; 4 – установочные стрелки; 5 – контрольный клапан; 6 – скользящая вилка; 8 – масленка; 9 – манжета; 10 – стопорное кольцо;

11 – крестовина; 12 – игольчатый подшипник.

При износе или разрушении уплотнений игольчатых подшипников их следует своевременно заменять новыми, так как цапфы крестовин и сами подшипники быстро изнашиваются в результате загрязнения или вытекания смазки.

Крепление фланцев карданного вала следует проверять при каждом ТО-1. Для крепления фланцев карданного вала необходимо применять только оригинальные болты, которые имеют повышенный класс прочности.

Смазка шарниров и шлицевого соединения карданного вала должна производиться в соответствии с рекомендациями, приведенными в химмотологической карте.

Необходимо также следить за состоянием сальниковых уплотнений шлицевого соединения. При нарушении этого уплотнения износ шлицевого соединения возрастает, что может привести к повышенному биению карданного вала.

Карданные валы необходимо собирать таким образом, чтобы оси шипов крестовин лежали в одной плоскости. Несоблюдение данного требования влечет за собой поломку карданного вала и деталей трансмиссии автотранспортного средства.

При разборке карданного шарнира следует помечать все его детали, чтобы при сборке установить их на те же места. Карданные валы необходимо собирать так, чтобы стрелки 4 (см. рисунок 4. 8), нанесенные на них, находились на одной линии. Осевой зазор вдоль шипов крестовины 11 обеспечивается подбором стопорных колец 10.

После замены отдельных деталей карданный вал должен быть динамически сбалансирован приваркой балансировочных пластин 3.

|

|

|