|

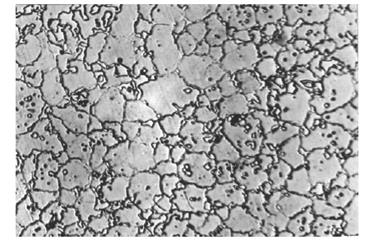

Рисунок 9.4 – Микроструктура стали 110Г13Л после закалки от 1100 0С

|

|

|

|

Рисунок 9. 4 – Микроструктура стали 110Г13Л после закалки от 1100 0С

При низкой твердости сталь Гадфильда обладает необычайно высокой износоустойчивостью при трении с давлением и ударами. Это объясняется повышенной способностью к наклепу, значительно большей, чем у обычных сталей с такой же твердостью.

Высокая упрочняемость стали Гадфильда есть результат наклепа (искажение кристаллической решетки, дробление блоков мозаики). При абразивном износе, когда наклеп отсутствует, сталь Гадфильда не имеет существенных преимуществ в отношении износоустойчивости перед другими сталями той же твердости.

12. Быстрорежущая инструментальная сталь pi8.

Основным требованием, предъявляемым к стали для режущего инструмента, является сохранение режущей кромки в течение длительного времени.

В отличие от других инструментальных сталей быстрорежущие стали обладают высокой теплостойкостью (красностойкостью), т. е. способностью сохранять мартенситную структуру и соответственно, высокую твердость, прочность и износостойкость, а, следовательно, высокие режущие свойства, при повышенных температурах. Эти стали сохраняют мартенситную структуру при нагреве до 600 – 620 0С, поэтому применение их позволяет значительно повышать скорость резания (в 2 – 4 раза) и стойкость инструментов (в 10 – 30 раз) по сравнению со сталями, не обладающими теплостойкостью. Так, твердость углеродистой стали начинает быстро падать после нагрева до 200 0С (вследствие распада мартенсита). Высокая теплостойкость быстрорежущих сталей обеспечивается введением большого количества вольфрама совместно с другими карбидообразующими элементами (Mo, V ), а также кобальтом. Инструмент из этих сталей сохраняет высокую твердость до 600 – 640 0С и допускает в 3 – 5 раз более производительные режимы резания, чем из сталей, не обладающих теплостойкостью. Химический состав наиболее распространенной стали P18: 0, 7 – 0, 8%С; 3, 8 – 4, 4 %Сг; 17, 0 – 18, 5 %W.

|

|

|

По структуре после отжига быстрорежущие стали относятся к ледебуритному классу. В литом виде имеют ледебуритную эвтектику. Ее устраняют путем измельчения первичных карбидов горячей деформацией (ковкой), что возможно, так как в ледебурите литой быстрорежущей стали углерода значительно меньше, чем в чугунах.

Высокие режущие свойства инструмент из быстрорежущей стали приобретает после закалки и трехкратного отпуска (рис. 9. 5).

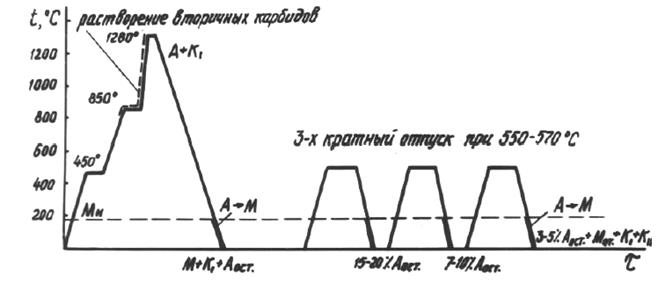

Рисунок 9. 5 – Схема термической обработки быстрорежущей стали

Из-за низкой теплопроводности быстрорежущие стали при закалке нагревают медленно с прогревами при 450 0С и 850 0С. Особенность закалки быстрорежущих сталей – высокая температура нагрева. Она необходима для обеспечения теплостойкости – получения после закалки высоколегированного мартенсита в результате перехода в раствор максимального количества специальных карбидов.

После закалки сталь не обладает максимальной твердостью, которая не превышает

60 НRС, так как в структуре, кроме мартенсита и первичных карбидов содержится 30 – 40 % остаточного аустенита (рис. 9. 6).

Рисунок 9. 6 – Микроструктура стали Р18 после закалки

Чтобы полностью превратить остаточный аустенит, снижающий режущие свойства инструмента, после закалки проводится отпуск при температуре 560 0С. В процессе выдержки при отпуске (1 час) из мартенсита и остаточного аустенита выделяются дисперсные карбиды. Этот процесс протекает наиболее интенсивно при 560 0С в течение первого часа, а затем замедляется. Аустенит, обедняясь углеродом и легирующими элементами, становится менее устойчивым и при охлаждении ниже испытывает мартенситное превращение. Однократный отпуск не обеспечивает превращения всего остаточного аустенита. Применяют трехкратный отпуск с выдержкой 1 час и охлаждением на воздухе. Применение после закалки обработки холодом сокращает цикл термической обработки. В результате сложной термической обработки быстрорежущая сталь приобретает высокую твердость и теплостойкость.

|

|

|

Микроструктура быстрорежущей стали PI8 после закалки и отпуска представлена на рис. 9. 7.

|

|

|