|

Рисунок 9.1 – Структура стали 40Х после отжига

|

|

|

|

Рисунок 9. 1 – Структура стали 40Х после отжига

В термически обработанной стали, структура состоит из продукта распада мартенсита – сорбита.

Шарикоподшипниковая сталь ШХ15 служит для изготовления деталей подшипников качения (колец, роликов, шариков), которые испытывают большое количество циклов высоких контактных напряжений, а вследствие проскальзывания происходят значительное местное истирание. Поэтому к стали для изготовления подшипников предъявляются требования максимального сопротивления контактной усталости и истиранив. Эти требования удовлетворяются, когда сталь обладает высокой твердостью и малым количеством металлургических дефектов. По химическому составу и структуре сталь ШХ15 относится к классу инструментальных сталей. Она содержит: 0, 95 – 1, 05 %С; 1, 3 – 1, 65 % Cr; 0, 20 – 0, 40 % Мп; 0, 17 – 0, 37 % Si. Количество хрома и других легирующих элементов в стали определяется необходимой прокаливаемостью.

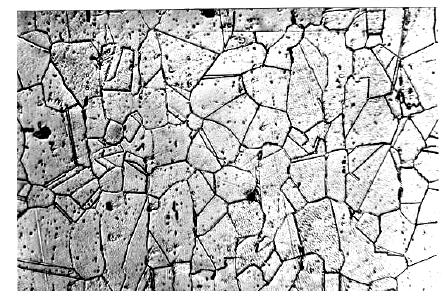

Термическая обработка стали заключается в неполной закалке (так как по структуре в равновесном состоянии сталь – заэвтектоидная) в масле с температуры 830 – 840 0С и последующем низком отпуске при 50 – 180 0С в течение 1 – 2 часов, что обеспечивает получение твердости не ниже 62 HRC. Структура после термической обработки представляет собой отпущенный мелкоигольчатый мартенсит с равномерно распределенными избыточными карбидами (рис. 9. 2).

Рисунок 9. 2 – Микроструктура стали ШХ15 после закалки и отпуска

Несоблюдение оптимальных режимов термической обработки ухудшает качество подшипников, что отражается на их стойкости в работе. Так, небольшой перегрев при закалке ведет к укрупнению игл мартенсита, что приводит к охрупчиванию стали.

|

|

|

10. хромоникелевая нержавеющая сталь i2xi8h9t

Нержавеющие стали с 18 % Сг и 9 %Nl получили наиболее широкое распространение в машиностроении, в изделиях широкого потребления.

Химический состав стали I2Х8H9T: 0, 12 %С; 1 – 2 % Мn, 17 – 19 % Сr; 8 – 10% Ni, ~ 1% Ti.

Введение достаточного количества никеля в 18 %-ную хромистую сталь переводит ее в аустенитное состояние во всем диапазоне температур, что обеспечивает лучшие механические свойства, меньшую склонность к росту зерна, а также делает сталь более коррозионностойкой. Высокое содержание никеля снижает растворимость углерода в аустените, поэтому и возможно образование карбидов при 0, 12 %С. Термическая обработка нержавеющих сталей аустенитного класса заключается в закалке в воде с температуры 1050 – 1100 0С. Нагрев до этих температур вызывает растворение карбидов хрома, а последующее быстрое охлаждение фиксирует состояние пересыщенного твердого раствора (аустенит). Медленное охлаждение недопустимо, так как при этом, как и при отпуске, возможно выделение карбидов, приводящее к ухудшению пластичности и коррозионной стойкости.

В структуре стали I2XI8H9T после закалки будет аустенит (рис. 9. 3), что обеспечивает наиболее высокие механические и коррозионностойкие свойства.

Рисунрк 9. 3 – Структура аустенитной нержавеющей стали I2XI8H9

11. Износостойкая высокомарганцовистая

аустенитная сталь 110г1зл

Устойчивость против износа достигается обычно получением высокойповерхностной твердости. Однако имеется аустенитная сталь, которая в условиях обычного трения, сопровождаемого большим удельным давлением при низкой твердости (НВ 2000 – 2500) обладает высокой износостойкостью. Это так называемая сталь Гадфильда (110Г13Л), содержащая 0, 9 – 1, 3 % С, 11, 5 – 14, 5 % Мп (легированная сталь, полученная немецким ученым Гадфильдом в 1862 г. ). Сталь применяют в литом (буква Л в обозначении) реже – в горячедеформированном виде. Структура стали после литья состоит из аустенита и избыточных карбидов, выделяющихся по границам зерен, что снижает прочность и вязкость стали. В связи с этим литые изделия подвергают закалке, состоящей в нагреве до температуры 1050 – 1100 0С с последующим охлаждением в воде. При таком высокотемпературном нагреве растворяются карбиды, и сталь после закалка приобретает более устойчивую аустенитную структуру (рис. 9. 4. ).

|

|

|

|

|

|