|

Объекты и методы исследования

|

|

|

|

При выполнении исследований в качестве сырья использовались бензиновые фракции н.к.–62°С и н.к.–85°С астраханского газового конденсата. Их характеристики представлены в таблице 2.2 [36].

Таблица 2.2 – Характеристики бензиновых фракций

| Показатели | Бензиновые фракции | |

| н.к.–62°С | н.к.–85°С | |

| Плотность при 20оС, кг/м3 | ||

| Фракционный состав: | ||

| –н.к. | ||

| –10% об. | ||

| –50% об. | ||

| –90% об. | ||

| –к.к. | ||

| Групповой углеводородный состав, % масс.: | ||

| –н-парафиновые | 44,16 | 47,79 |

| –изопарафиновые | 52,90 | 34,24 |

| –нафтеновые | 2,27 | 15,22 |

| –ароматические | 0,67 | 2,15 |

| ОЧММ | 59,1 |

В качестве модельного сырья использовался н-гексан марки «хч» ТУ 2631-003-05807999-98 [38] производства АО «Реахим» (г. Санкт-Петербург).

При проведении экспериментальных исследований применялись следующие вещества:

· азот технический;

· водород технический;

· аскарит марки «ч» ТУ 6-09-4128-88 [39];

· кальций хлористый обезвоженный марки «ч» АО «Реахим» (г. Санкт-Петербург);

· аммиак водный «чда» ГОСТ 3760-79 [40].

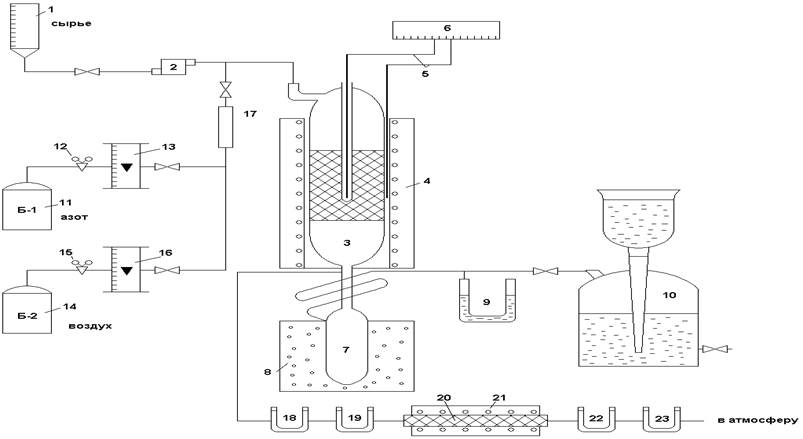

Для исследования активности катализаторов использовалась установка проточного типа со стационарным слоем катализатора (рисунок 2.4). Опыты проводились при атмосферном давлении, в отсутствии водородной среды.

Рисунок 2.4 – Схема экспериментальной установки

1 – мерная емкость; 2 – насос; 3 – реактор; 4 – печь; 5 – термопары; 6 – потенциометр; 7 – приемник; 8 – устройство для охлаждения;

9 – манометр; 10 – газометр; 11, 14 – баллоны; 12, 15 – редукторы; 13, 16 – ротаметр; 17 – система осушки;

18, 22 – поглотительные трубки с CaCl2; 19, 23 – поглотительные трубки с аскаритом; 20 – трубка дожига с CuO; 21 – печь дожига

Сырье из мерной емкости 1 прокачивалось насосом 2 и затем поступало в кварцевый реактор 3. Необходимая температура в реакторе устанавливалась при помощи печи 4. В болванку печи была помещена регулирующая термопара 5 марки ХА К–2. Температура внутри реактора замерялась также с помощью термопары марки ХА К–2 и регистрировалась потенциометром КСП–4.

|

|

|

В реактор загружалось 10 см3 катализатора фракции 0,5-1мм. Продукты превращений углеводородного сырья из реактора поступали в приемник 7, помещенный в охлаждающую емкость со смесью льда и соли 8. Несконденсировавшиеся углеводороды собирались в откалиброванный газометр 10. Уровень давления регулировался манометром 9. После проведения опыта катализатор в течение 10 минут продувался азотом, подаваемым с помощью редуктора 12 из баллона 11 со скоростью 0,3 л/ч, устанавливаемой ротаметром 13.

Закоксованный катализатор регенерировался в течение 2 часов при температуре 550°С в токе предварительно осушенного с помощью хлористого кальция и цеолита NaХ воздуха, который подавался в реактор из баллона 14 со скоростью 1,0 л/ч, устанавливаемой редуктором 15 и ротаметром 16. Продукты регенерации из реактора проходили через последовательно расположенные поглотительные трубки 20, заполненные хлористым кальцием и аскаритом, далее поступали в печь дожига 21, где происходило окисление СО в СО2. Окись меди в печи дожига предварительно окислялась в токе воздуха при температуре 300–450°С в течение 1 часа. Газы регенерации после печи дожига проходили через трубки, заполненные хлористым кальцием и аскаритом 22. По общему привесу трубок 20 и 22 определялось количество кокса.

Отличительной особенностью методики исследования платинусодержащих катализаторов являлось предварительное восстановление платины в токе водорода. Восстановление металла в свежих образцах катализаторов проводилось окислительно-восстановительным методом. Сначала образец нагревали в токе воздуха при постепенном подъеме температуры от 50 до 450°С и выдерживали при 450°С в течение 5 часов. Затем температуру снижали до 300°С, продували катализатор азотом в течение 30 минут. Восстановление платины проводили в токе водорода при постепенном подъеме температуры от 300 до 450°С с выдержкой при 450°С в течение 5 часов. В конце операции восстановления катализатор нагревали до 500°С и выдерживали в токе водорода в течение

30 минут. После этого катализатор продувался азотом в течение 30 минут, устанавливалось рабочее значение температуры и подавалось с необходимой объемной скоростью сырье. Закоксованный катализатор продувался азотом в течение 10 минут и регенерировался в течение 2 часов при температуре 550°С в токе осушенного воздуха. Перед каждым следующим опытом проводилось восстановление платины водородом при 500°С в течение 2 часов.

|

|

|

Объем газообразных продуктов реакции определяли по калибровочной шкале газометра. Плотность газа находили расчетным методом.

Количество жидкого продукта определяли взвешиванием. Затем проводили анализ продуктов реакции и сводили материальный баланс.

В результате превращения индивидуальных углеводородов и прямогонных бензиновых фракций образуются как газообразные, так и жидкие продукты. Газообразные продукты реакций представлены водородом и углеводородами

С1–С6. Жидкие продукты реакций в основном представлены ароматическими углеводородами, парафинами нормального и изомерного строения. При превращении бензиновых фракций присутствуют также нафтены.

Анализ продуктов осуществлялся с использованием газожидкостной хроматографии.

Углеводородный состав газообразных продуктов реакций определялся на хроматографе ЛХМ-80 с детектором по теплопроводности. Анализ осуществлялся на колонке, заполненной Полисорбом–I. Длина колонки – 3 м, внутренний диаметр – 3 мм. Условия анализа:

– температура испарителя – 150°С;

– температура детектора – 170°С;

– начальная температура колонки – 50°С;

– конечная температура колонки – 150°С;

– скорость нагрева – 6°С/мин.;

– скорость газа-носителя (гелия) – 30 см3/мин.

После достижения конечной температуры (150°С) анализ проводился в изотермическом режиме до полного выхода компонентов газа.

|

|

|

Содержание водорода в газе определялось на хроматографе «Агат». Длина колонки – 2 м, внутренний диаметр – 3 мм. В качестве сорбента использовались молекулярные сита (СаА). Анализ выполнялся в изотермическом режиме при температуре колонки 30°С, температура детектора 50°С, скорость газа–носителя (азота) 30 см3/мин.

Жидкие углеводороды анализировались на хроматографе «Цвет–800» с пламенно-ионизационным детектором. Использовали колонку, заполненную метилсилоксаном. Длина колонки – 50 м, внутренний диаметр – 0,2 мм. Условия анализа:

– температура испарителя: T1 – 350°С, T2 – 200оC;

– температура детектора – 350°С;

– начальная температура колонки – 60°С;

– скорость нагрева – 10°С/мин.;

– конечная температура – 300°С;

– расход газа-носителя (гелия) – 30 см3/мин.;

– расход водорода – 30 см3/мин.;

– расход воздуха – 300 см3/мин.

Анализ вели в режиме программирования. После достижения максимальной температуры 300°С анализ вели в изотермическом режиме в течение 30 минут.

Количественный состав продуктов реакции определяли по хроматограммам методом внутренней нормализации с использованием массовых поправочных коэффициентов чувствительности компонентов для детектора по теплопроводности и пламенно–ионизационного детектора.

|

|

|