|

Тема 3.2. Элементы режима резания и среза при точении

|

|

|

|

Тема 3. 2. Элементы режима резания и среза при точении

Расчёт машинного времени

1. Элементы режима резания и среза

СКОРОСТЬ РЕЗАНИЯ V, м/мин - окружная скорость вращения поверхности резания относительно режущей кромки.

V = π × D× n / 1000, м/мин;

где

D – наибольший диаметр поверхности резания, мм.

n – частота вращения шпинделя, об/мин.

1000 – коэффициент для перевода миллиметров в метры.

n = 1000V / ПD, об/мин.

При продольном точении скорость резания (VРЕЗ) имеет постоянную величину на протяжении всего времени резания (при D = const и n = const). При подрезке же торца VРЕЗ переменная при постоянной частоте вращения шпинделя. Она имеет VМАХ у периферии и скорость резания VРЕЗ = 0 в центре, но в этом случае в расчёт принимается максимальное значение скорости резания VМАХ.

При продольном точении скорость резания (VРЕЗ) имеет постоянную величину на протяжении всего времени резания (при D = const и n = const). При подрезке же торца VРЕЗ переменная при постоянной частоте вращения шпинделя. Она имеет VМАХ у периферии и скорость резания VРЕЗ = 0 в центре, но в этом случае в расчёт принимается максимальное значение скорости резания VМАХ.

При растачивании VРЕЗ рассчитывается также по наибольшему диаметру поверхности резания.

ПОДАЧА S мм/об – величина перемещения режущей кромки в направлении подачи относительно обработанной поверхности за один оборот заготовки или за единицу времени.

Различают следующие виды подач:

SМ – минутная подача, мм/мин;

S – подача за один оборот заготовки, мм/об;

Между этими подачами существует следующая зависимость:

SМ = S · n, мм/мин; S = SМ / n, мм/об;

При токарной обработке различают также подачи по направлению на

1. продольную – резец перемещается параллельно оси заготовки;

2. поперечную – резец перемещается перпендикулярно к оси заготовки;

3. наклонную – эта подача складывается из двух выше названных подач;

ГЛУБИНА РЕЗАНИЯ t мм – величина срезаемого слоя металла за один проход инструмента, измеренная в направлении перпендикулярном к движению подачи. (t  S);

S);

|

|

|

При наружном продольном точении t = (D – d) /2, мм; где

D – диаметр обрабатываемой поверхности, мм;

d – диаметр обработанной поверхности, мм;

При отрезке t равна ширине режущей кромке резца;

При поперечном точении t = h припуску на обработку;

ПЛОЩАДЬ ПОПЕРЕЧНОГО СЕЧЕНИЯ f рассчитывается по формуле:

f = а · в, мм2 ; где

а – толщина среза - расстояние между двумя последовательными положениями плоскости резания,

а = S · Sin φ, мм;

в – ширина среза – длина контакта режущей кромки с поверхностью резания, мм;

в = t / Sin φ, мм; f = а · в = S · Sin φ · ( t / Sin φ ) = t · S, мм2 ;

2. Расчёт основного времени

Основное время - это время, в течение, которого происходит изменение формы или размеров обрабатываемой заготовки. При работе на станке основное время может быть машинным или машинно-ручным.

Машинное время – это время, в течение, которого происходит процесс резания без непосредственного участия рабочего.

При токарной обработке за один проход машинное время может быть подсчитано по формуле:

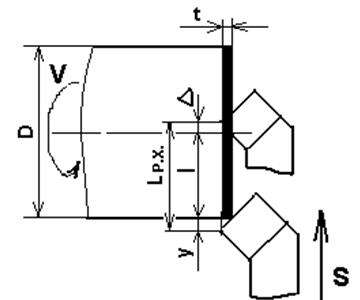

ТМ = LР. Х. / n•S, мин; где

LР. Х – длина рабочего хода инструмента в направлении подачи, мм;

n – частота вращения шпинделя, об/мин;

S – подача в мм/об;

LР. Х. = у + ℓ + Δ, мм; где

у – величина врезания, мм; рассчитывается из прямоугольного треугольника у = t• ctq φ, мм;

Δ – величина перебега, мм; при точении Δ = (1-3)мм;

ℓ – длина резания или длина обрабатываемой поверхности по чертежу;

L1 – общая длина заготовки;

Схема продольного точения на проход

Схема поперечного точения (подрезка торца вала)

Схема поперечного точения (подрезка торца вала)

ТМ = LР. Х. /n × S, мин;

LР. Х = у +ℓ + Δ, мм;

l = D/2, мм;

у = t × ctqφ, мм;

Δ = (1… 3) мм;

Схема подрезки торца трубы.

ТМ = LР. Х. / n× S, мин;

LР. Х = у + ℓ + Δ, мм;

l =(D –d)/2, мм;

|

|

|

у = t× ctq φ, мм;

Δ = (1-3)мм;

Схема продольного точения в упор с углом φ = 900.

|

|

|