|

1.3. Основные части строительных машин

|

|

|

|

1. 3. Основные части строительных машин

Каждая машина состоит из сборочных единиц (элементов), выполняющих определенные функции при ее работе [3]:

- силового оборудования (одного или нескольких двигателей) для получения механической энергии;

- рабочего оборудования для непосредственного воздействия на перерабатываемый материал и выполнения заданного технологического процесса (машины могут иметь сменное рабочее оборудование, оснащаться двумя видами рабочего оборудования);

- ходового оборудования (у переносных и стационарных машин оно отсутствует) для передвижения машины и передачи ее веса и рабочих нагрузок на опорную поверхность;

- передаточных механизмов (трансмиссий), связывающих рабочее и ходовое (у самоходных машин) оборудование с силовым;

- системы управления для запуска, останова и изменения режимов работы силового оборудования, включения, выключения, реверсирования, регулирования скоростей и торможения механизмов и рабочего органа машины;

- несущей рамы для размещения и закрепления на ней всех узлов и механизмов машины.

Конструкции машин исключительно разнообразны, однако состоят из принципиально однородных конечных элементов – деталей, которые уже не допускают дальнейшего разобщения. Соединения деталей называются узлами. В сложных машинах используются детали многих сотен наименований. Изучение деталей машин – область механической специальности. Общее знакомство с наиболее распространенными деталями предусмотрено в процессе изучения машин на лабораторных занятиях.

1. 4. Приводы строительных машин

Привод – это совокупность силового оборудования, трансмиссии и систем управления, обеспечивающих приведение в действие механизмов машины и рабочих органов [3].

|

|

|

Строительные машины могут быть оснащены одно- и многомоторным приводом. При одномоторном приводе движение всем рабочим органам передается через трансмиссии от одного двигателя или от нескольких двигателей, работающих на один вал. В случае многомоторного привода на машине устанавливается несколько двигателей, каждый из которых приводит в действие отдельный механизм (индивидуальный привод) или группу механизмов (групповой привод). Возможно использование индивидуально-группового привода.

К недостаткам одномоторного привода относится наличие большого количества трансмиссий, осуществляющих передачу движения от силовой установки к отдельным механизмам, а также невозможность получения независимого распределения мощности между приводимыми в движение механизмами [4]. Его неоспоримые достоинства – меньшая по сравнению с многомоторным приводом масса, простота и дешевизна изготовления.

Достоинствами моногомоторного привода являются: возможность регулирования работы отдельных механизмов независимо друг от друга, значительное сокращение количества трансмиссий. В таких приводах легче осуществляется автоматизация.

Возможность обеспечения более высокого КПД, простоты и агрегатности конструкции, автоматизации, лучших условий эксплуатации и ремонта предопределяет преимущественное применение на строительных машинах индивидуального привода механизмов.

Общими требованиям, предъявляемыми к приводу большинства строительных машин, являются: автономность силового оборудования от внешнего источника энергии, минимальные габариты и масса, большая надежность и готовность к работе, высокий КПД, простота реверсирования механизмов и регулирования скоростей и рабочих усилий, плавность включения механизмов, независимость рабочих движений при возможности их совмещения, простота автоматизации системы управления, реализация блочных и агрегатных конструкций элементов привода.

|

|

|

Дополнительные требования определяются режимом работы машины, который в основном характеризуется отношением максимальных крутящих моментов (нагрузок) к средним Тmax/Тср, отношением максимальных частот вращения (угловых скоростей) к средним ω max/ω ср., продолжительностью времени включения привода (ПВ) в процентах от общего времени работы машины, количеством включений в час (КВ), характером скоростного режима, реверсивностью. В зависимости от степени изменения этих параметров, режимы нагружения многих машин и их отдельных механизмов условно подразделяют на легкий, средний, тяжелый и очень тяжелый. Значения отдельных характеристик приведены в таблице 1. 1.

Таблица 1. 1 – Характеристики режимов работы машины

| Режим работы | Отношение нагрузок, max/ср | Скоростной режим | Реверсирование | Число включений в час | Пример строит. машин |

| Легкий | 1, 1…1, 3 | Vр. дв. = const | нет реверсирования | 20…50 | бетоносмесители |

| Средний | 1, 5…2, 5 | Vр. дв. ≠ const | редко реверсивны | до 200 | скреперы, краны |

| Тяжелый | 2, 5…3 | Vр. дв меняется непрерывно | часто реверсивны | до 1000 и более | бульдозеры, толкачи |

| Очень тяжелый | работы, носящие ударный и виброударный характер | машины ударного и виброударного действия | |||

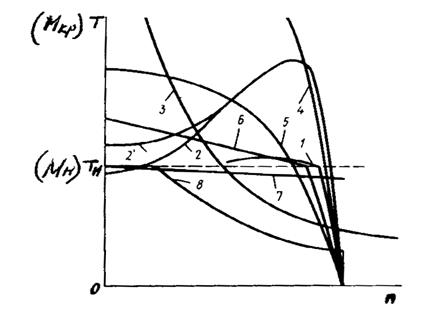

Исходя из этих условий для многих машин, также требуется, чтобы у приводов была высокая перегрузочная способность, способность ограничивать максимальные нагрузки, мягкая механическая характеристика, определяемая существенным изменением крутящего момента привода при изменении его угловой скорости (кривые скорости 3, 5, 6, 8 на рис. 1. 1).

Рис. 1. 1. Механические характеристики силового оборудования: 1 – дизеля; 2 – электродвигателя переменного тока с фазным ротором; 2¢ – электродвигателя переменного тока с короткозамкнутым ротором; 3 – электродвигателя постоянного тока с последовательным возбуждением; 4 – электродвигателя постоянного тока с параллельным возбуждением; 5 – системы, состоящей из трехобмоточного генератора и двигателя постоянного тока (ТГ – Д); 6 – системы, состоящей из генератора и двигателя с электромашинным усилителем (Г – Д с ЭМУ); 7 – нерегулируемого гидронасоса; 8 – регулируемого гидронасоса

|

|

|

Внешнюю характеристику двигателя принято оценивать критерием жесткости, который определяется как модуль первой производной крутящего момента (Мк) по частоте вращения (n), то есть

| β | = dМк /dn (1. 1)

При значениях | β | < 10 характеристику принято называть мягкой, при | β | ≥ 10…40 – жесткой.

|

|

|