|

Производительность завода.

|

|

|

|

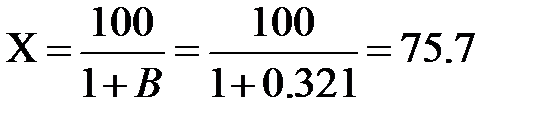

Заданная производительность завода 70000 тыс. м3/год. Расчет производительности для каждого технологического передела производится по формуле:

, где

, где

Пр – производительность рассчитываемого передела;

По – производительность передела, следующего за рассчитываемым;

Б – производственные отходы, потери от брака, %.

Результат сводится в таблицы.

Расчет производительности для ППЖ-ГС

Средняя плотность плит составляет 175 кг/м3, следовательно масса 35000м3 плит будет составлять:

175×35000=6125000 кг=6125 т.

| Таблица 3.2. | |||||||

| № п/п | Наименование передела | Ед. изм. | Величина производ- ственных отходов и потерь, % | Производительность, т | |||

| год | сутки | смену | час | ||||

| Склад готовой продукции | т | - | 16,78 | 5,59 | 0,69 | ||

| Упаковка и транспортировка изделий | т | 0.05 | 6128,06 | 16,78 | 5,59 | 0,69 | |

| Обрезка плит | т | 6450,58 | 17,67 | 5,89 | 0,73 | ||

| Тепловая обработка | т | 6790,08 | 18,60 | 6,20 | 0,77 | ||

| Гофрирование | т | 0.5 | 6793,48 | 18,61 | 6,20 | 0,77 | |

| Плавление шихты | т | 9057,97 | 24,81 | 8,27 | 1,03 | ||

| Подготовка шихты | т | 9534,70 | 26,12 | 8,70 | 1,08 | ||

| Склад сырья | т | 9829,59 | 26,93 | 8,97 | 1,12 |

Расчет производительности для прошивных матов.

Средняя плотность матов составляет 75 кг/м3, следовательно масса 35000м3 матов будет составлять:

75×35000=2625000 кг=2625 т.

| Таблица 3.3. | |||||||

| № п/п | Наименование передела | Ед. изм. | Величина производ- ственных отходов и потерь, % | Производительность, т | |||

| год | сутки | смену | час | ||||

| Склад готовой продукции | т | - | 7,19 | 2,39 | 0,29 | ||

| Упаковка и транспортировка изделий | т | 0.05 | 2626,31 | 7,19 | 2,39 | 0,29 | |

| Раскрой матов | т | 2652,84 | 7,26 | 2,42 | 0,30 | ||

| Плавление шихты | т | 3537,12 | 9,69 | 3,23 | 0,40 | ||

| Подготовка шихты | т | 3723,28 | 10,20 | 3,40 | 0,42 | ||

| Склад сырья | т | 3838,43 | 10,51 | 3,50 | 0,43 | ||

|

|

|

Расчет потребности в сырье и полуфабрикатов.

Определение состава шихты для производства минеральной ваты.

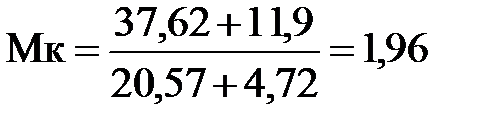

Произведем расчет двухкомпонентной шихты, состоящей из базальта и известняка по методу ВНИИТеплоизоляции.

где

где

В - массовое отношение компонента Х к компоненту У (доли ед %);

åОх и åОу - суммы основных окислов первого и второго компонентов шихты;

åКх и åКу – суммы кислотных окислов первого и второго компонентов шихты;

Мк – модуль кислотности, принимаем 2.0.

Химический состав сырья.

| Таблица 3.4. | |||||||||

| Сырье | SiO2 | TiO2 | Al2O3 | Fe2O3 | FeO | CaO | MgO | MnO | |

| Базальт | 49.06 | 1.36 | 15.70 | 5.38 | 6.37 | 8.95 | 6.17 | 0.31 | X |

| Известняк | 2.0 | - | 0.07 | 0.19 | - | 54.64 | 0.2 | - | Y |

Y=100-75.7=24.3

Следовательно, шихта имеет следующий состав: базальта 75.7%, известняка 24.3 %.

Содержание окислов, вносимых в расплав, в %

| Таблица 3.5. | ||||||||

| Сырье | SiO2 | TiO2 | Al2O3 | Fe2O3 | FeO | CaO | MgO | MnO |

| Базальт | 37,14 | 1,03 | 11,88 | 4,07 | 4,82 | 6,77 | 4,67 | 0,23 |

| Известняк | 0,48 | - | 0,02 | 0,04 | - | 13,28 | 0,05 | - |

| Всего | 37,62 | 1,03 | 11,9 | 4,11 | 4,82 | 20,57 | 4,72 | 0,23 |

Проверяем модуль кислотности минеральной ваты.

Следовательно, рассчитанный состав шихты удовлетворяет условию получения расплава с Мк=2,0.

Расход сырья.

Для производства ППЖ-ГС с учетом потерь требуется 9829,59 т. сырья.

Для производства матов марки 75 с учетом потерь требуется 3838,43 т. сырья.

Тогда для всех видов изделий требуется сырья:

9829,59+3838,43=13668,02 т/год.

Следовательно, базальта требуется 10346,69 т/год а известняка 3321,33 т/год.

Расход связующего.

Фенолоспирты — водорастворимые фенолоформальдегидные смолы, получаемые в виде начальных продуктов конденсации фенола с формальдегидом в присутствии щелочного катализатора. Фенолоформальдегидные смолы отвечают большинству требований, предъявляемых к связующим для минераловатных и стекловолокнистых изделий. Однако им присущ и ряд существенных недостатков: хрупкость отвержденной пленки, токсичность, недолговечность. Для улучшения клеящей способности и других свойств связующего, в него вводят специальные добавки.

|

|

|

В последнее время в мировой практике все шире используют композиционные связующие, состоящие из нескольких веществ с различными свойствами, дополняющими друг друга и позволяющими повысить качество изделий. Например, на отечественных заводах применяют фенолоспирты в смеси с поливинилацетатной эмульсией и другими пластификаторами, позволяющими снизить хрупкость клеевых пленок после отверждения смолы.

Фенолоспирты невзрывоопасны и негорючие, но токсичны, так как при переработке из них выделяются пары фенола и формальдегида, которые относятся к нервным ядам.

В связи с повышением требований к стабильности физико-механических показателей минераловатных утеплителей и к снижению загрязнения окружающей среды токсичными газовыми выбросами, а также с необходимостью экономии синтетического связующего.

ФС используется в нейтрализованном виде. Нейтрализация щелочного катализатора производится сернокислым аммонием с добавкой аммиачной воды. Сернокислый аммоний связывает свободную щелочь и часть свободного формальдегида по реакции:

4NаОН+6НСОН+2(NН4)2SО4—(СН4)6N4+2Nа2SО4+1ОН2О

Остаток формальдегида связывается при дальнейшем добавлении аммиачной воды:

6НСОН+4NН4ОН-(СН2)6N4+1ОН2О

Для производства ППЖ-ГС применяется композиционное связующее, состоящее из следующих компонентов: фенолоспирт, вода, гидрофобизатор в следующем количестве: 29%,65%,6%.

При производстве ППЖ-ГС расход связующего составляет 6% от массы, следовательно расход связующего составит:

9829,59 × 0,06=589,77 т.

Фенолоспир – 171,03 т., вода – 383,35 т., гидрофобизатор – 35,38 т.

Расход полуфабрикатов.

Для прошивки минераловатных прошивных матов применяем стекловолокно. Маты прошиваются с двух сторон в продольном направлении.

Для приготовления минераловатного изделия размером 1000x1000x100мм требуется нити (с учетом того, что расстояние от кромки до шва и расстояние между швами составляет 100 мм и шаг шва составляет 100 мм):

((100×10)×2+9×2×100) ×9=34200мм=34,2м

В год производится 35000 м3 прошивных матов или 35000/(1  1

1  0,1)= 350000 штук. Тогда для производства 350000 матов потребуется нити:

0,1)= 350000 штук. Тогда для производства 350000 матов потребуется нити:

|

|

|

350000×34,2=11970000 м/год.

|

|

|