|

Основные механизмы пластической деформации монокристаллитов.

|

|

|

|

Типы кристаллических решеток и их характеристики.

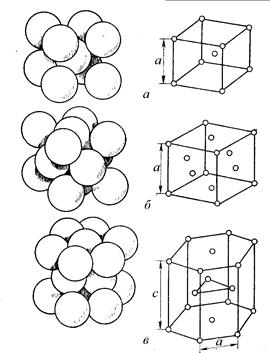

Так как атомы стремятся занять места максимально близко друг к другу, число вариантов их расположения (число типов элементарных кристаллических ячеек) невелико. для большинства металлических материалов характерны три типа элементарных кристаллических ячеек: объемноцентрированная кубическая (ОЦК), гранецентрированная кубическая (ГЦК), гексагональная плотноупакованная (ГПУ)

Элементарные кристаллические ячейки:

а – кубическая объемноцентрированная;

б – кубическая гранецентрированная;

в – гексагональная плотноупакованная

Объемноцентрированная кубическая кристаллическая решетка.

Характерна для таких металлов, как ванадий (V), вольфрам (W), молибден (Mo), ниобий (Nb), альфа-железо (Fe(α), тантал (Та), хром (Cr) и др. У ОЦК-решеток α = β = γ = 90 град., а параметры решетки a = b = c.

Одной из важнейших характеристик ЭКЯ является наличие кристаллографических плоскостей и направлений, наиболее плотноупакованных атомами (плотноупакованных плоскостей и направлений). Слоев (плоскостей) с плотнейшей упаковкой атомов в ОЦК решетках нет. Наиболее плотноупакованные плоскости в этом типе ЭКЯ – это плоскости (110) и близкие к ним по плотности упаковки плоскости (112), (113) и др. Плотноупакованным направлением является направление [111] – пространственная диагональ куба.

ОЦК решетка характеризуется малым объемом пустот, с чем связана малая растворимость примесей внедрения.

Гранецентрированная кубическая кристаллическая решетка

- алюминий (Al), медь (Cu), золото (Au), серебро (Ag), платина (Pt), свинец (Pb), никель (Ni), гамма-железо (Fe (γ) и др. У ГЦК-решеток α = β = γ = 90 град., параметры решетки a = b = c. Плотнейшеупакованными слоями в ГЦК решетке являются плоскости (111), а плотнейшеупакованными направлениями – [110] – диагонали плоскостей куба.

|

|

|

Объемы пустот в ГЦК решетке примерно в 1,45 раз больше, чем в ОЦК, что объясняет более высокую растворимость примесей в виде атомов внедрения.

Гексагональная плотноупакованная кристаллическая решетка - цинк (Zn), магний (Mg), альфа-титан (Ti (α)), бериллий (Be), кадмий (Cd) и др. У ГПУ-решеток параметры a = b ≠ c, соотношение осей c / a = 1,633. Плотнейше упакованными плоскостями являются плоскости базиса (основания шестиугольной призмы) (0001), а плотнейше упакованными направлениями диагонали оснований призмы – [1120]. Различия в энергетическом отношении между ГПУ и ГЦК решетками незначительное, они различаются порядком чередования плотноупакованных слоев. Эта последовательность может легко нарушаться во время роста кристалла и в процессе пластической деформации с образованием дефектов упаковки.

Основные механизмы пластической деформации монокристаллитов.

Основными механизмами пластической деформации являются скольжение и двойникование.

Скольжение - значительно более распространенный механизм пластической деформации.

Всесторонне равномерное сжатие вызывает появление только упругой деформации: атомы сближаются, пока силы их отталкивания не уравновесят сжимающую нагрузку. При всестороннем равномерном растяжении также происходит лишь упругая деформация: расстояние между атомами увеличивается и, наконец, может произойти разрыв межатомных связей -хрупкое разрушение, таким образом ни всестороннее равномерное сжатие, ни растяжение не приводят к пластической деформации.

Основным типом нагрузки, обеспечивающим необратимое смещение атомов относительно друг друга без нарушения связи между ними, является нагрузка, вызывающая появление сдвига. Поэтому основным механизмом пластической деформации является скольжение атомов относительно друг друга в кристаллической решетке, которое вызывается только сдвигом. Это скольжение происходит, как было сказано выше, по вполне конкретным кристаллографическим плоскостям и направлениям и, прежде всего, по плоскостям с наиболее плотной упаковкой атомов и по направлениям минимальных расстояний между ними.

|

|

|

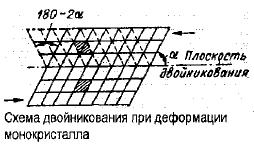

Двойникование встречается значительно реже (Zn). В результате происходит мгновенный зеркальный перенос одной части кристаллита относительно другой. В плоскости двойникования не может быть проведена дальнейшая пластическая деформация.

Происходит в тех случаях, когда скольжение затруднено (высокие скорости деформации, низкие температуры). Конечная деформация этого эффекта меньше, чем при скольжении.

Скольжение, как основной механизм пластической деформации, происходит за счет касательных напряжений

4..Основные механизмы пластической деформации поликристаллитов.

Механизм пластической деформации поликристалла значительно сложнее, чем моно"К". Это объясняется тем, что в них зерна отличаются между собой по форме и размерам, обладающих различными физико-механическими свойствами и ориентированные в отношении деформирующей нагрузки.

Однако деформации пограничных слоев зерен все же сложные из-за наличия в них нерастворимых примесей и неправильной формы поверхности самих зерен. В связи с этим различают два вида деф. поликристалла: внутренне кристаллическую (по зерну) и межкристаллической (по границам зерен). Первая так же протекает путем скольжения и двойникования, вторая путем поворота и перемещением только зерен относительно друг друга. Оба вида деформации протекают в поликристаллах одновременно.

Поскольку у поли-"К" зерна имеют разное ориентирование плоскостей скольжения, пластическая деф. при действии внешних сил начинается не во всех зернах одновременно. Сначала деформируются наиболее благоприятно ориентированные зерна, то есть те зерна, плоскости скольжения в которых составляют с направлением усилия 45°

В результате пластической деф. поликристалла происходит изменение формы зерен: они вытягиваются в направлении наиболее интенсивного течения металла (рис. 1.7, в). Чем больше степень деформации, тем больше изменяется форма зерна. Вытянутые зерна в поликристаллах образуют волокнистую микроструктуру. Поскольку одновременно с изменением формы зерен в процессе деф. происходит и поворот плоскостей скольжения в отдельных зернах, то при значительных степенях деформации плоскости скольжения зерен поли-"К" стремятся соединиться с направлением течения металла. Такая ориентировка плоскостей скольжения зерен называется текстурой и вызывает у поликристаллов анизотропию свойств.

|

|

|

5) Дислокационная модель пластической деформации позволяет объяснить сложный характер поведения материала под нагрузкой, в том числе различное влияние скорости и температуры на величну сопротивления материала- деформаций,-явление задержки текучести и эффекты, связанные с историей нагружения. Большое число параметров, характеризующих дислокационную структуру материала и динамику дислокаций, не позволяет на основании этой модели количественно определить поведение материала под нагрузкой. В связи с этим основой для построения модели материала и установления уравнений

Дислокационная модель пластической деформации позволяет дать качественное объяснение и таким эффектам, как влияние температуры, скорости деформации и времени. Например, при повышенной температуре колебания в решетке, вообще говоря, облегчают перемещение дислокации.

6 ) Методы определения механических свойств металлов разделяют на:

- статические, когда нагрузка растет медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, твердость);

- динамические, когда нагрузка растет с большой скоростью (испытания на ударный изгиб);

- циклические, когда нагрузка многократно изменяется по величине и направлению (испытания на усталость).

Испытание на растяжение

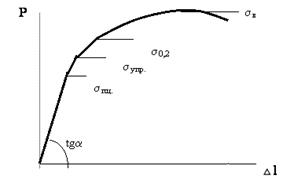

При испытании на растяжение определяют предел прочности (σв), предел текучести (σт), относительное удлинение (δ) и относительное сужение (ψ). Испытания проводят на разрывных машинах c использованием стандартных образцов с площадью поперечного сечения Fo и рабочей (расчетной) длиной lo. В результате проведения испытаний получают диаграмму растяжения (рис. 1). На оси абсцисс указывается значение деформации, на оси ординат – значение нагрузки, которая прилагается к образцу.

Предел прочности (σв) – это максимальная нагрузка, которую выдерживает материал без разрушения, отнесенная к начальной площади поперечного сечения образца (Pmax/Fo).

|

|

|

Рис. 1. Диаграмма растяжения

Необходимо отметить, что при растяжении образец удлиняется, а его поперечное сечение непрерывно уменьшается. Истинное напряжение определяется делением действующей в определенный момент нагрузки на площадь, которую образец имеет в этот момент. Истинные напряжения в повседневной практике не определяют, а пользуются условными напряжениями, считая, что поперечное сечение Fо образца остается неизменным.

Предел текучести (σт) – это нагрузка, при которой происходит пластическая деформация, отнесенная к начальной площади поперечного сечения образца (Рт / Fo). Однако при испытаниях на растяжение у большинства сплавов площадки текучести на диаграммах нет. Поэтому определяется условный предел текучести (σ0.2) - напряжение, которому соответствует пластическая деформация 0,2%. Выбранное значение 0,2% достаточно точно характеризует переход от упругих деформаций к пластическим.

К характеристикам материала относят также предел упругости (σпр), под которым подразумевают напряжение, при котором пластическая деформация достигает заданного значения. Обычно используют значения остаточной деформации 0,005; 0,02; 0,05%. Таким образом, σ0,05 = Рпр / Fo (Рпр – нагрузка, при которой остаточное удлинение составляет 0,05%).

Предел пропорциональности σпц = Рпц / Fo (Рпц – максимальная нагрузка, при действии которой еще выполняется закон Гука).

Пластичность характеризуется относительным удлинением (δ) и относительным сужением (ψ):

δ = [(lk - lo)/lo]∙100% ψ = [(Fo – Fk)/Fo]∙100%,

где lk - конечная длина образца; lo и Fo - начальные длина и площадь поперечного сечения образца; Fk - площадь поперечного сечения в месте разрыва.

Для малопластичных материалов испытания на растяжение вызывают затруднения, поскольку незначительные перекосы при установке образца вносят существенную погрешность в определение разрушающей нагрузки. Такие материалы, как правило, подвергают испытанию на изгиб.

Испытание на твердость

Твердость – способность материала оказывать сопротивление проникновению в него другого, более твердого тела – индентора. Твердость материала определяют методами Бринелля, Роквелла, Виккерса, Шора (рис.2).

|

|

|

|

|

|

| а | б | в |

Рис. 2. Схемы определения твердости по Бринеллю(а), Роквеллу(б) и Виккерсу(в)

Твердость металла по Бринеллю указывается буквами НВ и числом. Для перевода числа твердости в систему СИ пользуются коэффициентом К = 9,8 • 106, на который умножают значение твердости по Бринеллю: НВ = НВ • К, Па.

Метод определения твердости по Бринеллю не рекомендуется применять для сталей с твердостью свыше НВ 450 и цветных металлов с твердостью более 200 НВ.

Для различных материалов установлена корреляционная связь между пределом прочности (в МПа) и числом твердости НВ: σв ≈ 3,4 НВ - для горячекатаных углеродистых сталей; σв ≈ 4,5 НВ - для медных сплавов, σв ≈ 3,5НВ - для алюминиевых сплавов.

Определение твердости методом Роквелла осуществляют путем вдавливания в металл алмазного конуса или стального шарика. Прибор Роквелла имеет три шкалы – А,В,С. Алмазный конус применяют для испытания твердых материалов (шкалы А и С), а шарик – для испытания мягких материалов (шкала В). В зависимости от шкалы твердость обозначается буквами HRB, HRC, HRA и выражается в специальных единицах.

При измерении твердости по методу Виккерса производят вдавливание в поверхность металла (шлифуемую или полируемую) четырехгранной алмазной пирамиды. Этот метод применяют для определения твердости деталей малой толщины и тонких поверхностных слоев, которые имеют высокую твердость (например, после азотирования). Твердость по Виккерсу обозначают HV. Перевод числа твердости HV в систему СИ производится аналогично переводу числа твердости НВ.

При измерении твердости по методу Шора шарик с индентором падает на образец, перпендикулярно его поверхности, а твердость определяется по высоте отскока шарика и обозначается HS.

Метод Кузнецова — Герберта — Ребиндера — твёрдость определяется временем затухания колебаний маятника, опорой которого является исследуемый металл.

|

|

|