|

Выбор муфты на выходном валу привода

|

|

|

|

Для аварийного одноразового выключения привода при непредусмотренном резком повышении нагрузки применяют муфты с разрушающимися элементами; включение привода возможно лишь после замены разрушенного элемента, что затрудняет эксплуатацию. В нашем случае аварийные ситуации маловероятны, поэтому вполне допустима установка предохранительной муфты со срезным штифтом. Выбор предохранительной муфты со срезным штифтом производится в зависимости от диаметров соединяемых валов и расчётного передаваемого крутящего момента. Диаметры соединяемых валов:

d(выход. вала) = 40 мм;

d(вала потребит.) = 40 мм;

Передаваемый крутящий момент через муфту:

T = 249,338 Нxм

Расчётный передаваемый крутящий момент через муфту:

Tр = kр x T = 1,5 x 249,338 = 374,008 Нxм

здесь kр = 1,5 - коэффициент, учитывающий условия эксплуатации; значения его приведены в таблице 11.3[1].

Выбираем предохранительную муфты со срезным штифтом и проведём расчёт срезных штифтов.

В качестве предохранительного штифта выбираем штифт диаметром d=3 мм по ГОСТ 3128-70.

Вычислим радиус расположения срезного штифта:

R = 132,278 мм 132,3 мм;

здесь b ср = 400 МПа - предел прочности на срез для материала выбранного штифта.

Муфты

| Муфты | Соединяемые валы | |

| Ведущий | Ведомый | |

| Муфта упругая втулочно-пальцевая 63-24-I.1-20-I.1-У2 ГОСТ 21424-93 (по табл. К21[3]). | Вал двигателя d(эл. двиг.) = 24 мм; | 1-й вал d(1-го вала) = 20 мм; |

| Муфта предохранительная со срезным штифтом. | Выходной вал d(выход. вала) = 40 мм; | Вал потребителя d(вала потребит.) = 40 мм; |

Проверка прочности шпоночных соединений

Червячное колесо 1-й червячной передачи

Для данного элемента подбираем шпонку призматическую со скруглёнными торцами 14x9. Размеры сечений шпонки и пазов и длины шпонок по ГОСТ 23360-78 (см. табл. 8,9[1]).

|

|

|

Материал шпонки - сталь 45 нормализованная.

Напряжение смятия и условие прочности проверяем по формуле 8.22[1].

см =

67,847 МПа [см]

где Т = 249338,467 Нxмм - момент на валу; dвала = 50 мм - диаметр вала; h = 9 мм - высота шпонки; b = 14 мм - ширина шпонки; l = 56 мм - длина шпонки; t1 = 5,5 мм - глубина паза вала. Допускаемые напряжения смятия при переменной нагрузке и при стальной ступице [см] = 75 МПа.

Проверим шпонку на срез по формуле 8.24[1].

ср =

16,962 МПа [ср]

Допускаемые напряжения среза при стальной ступице [ср] = 0,6 x [см] = 0,6 x 75 = 45 МПа.

Все условия прочности выполнены.

Соединения элементов передач с валами

| Передачи | Соединения | |

| Ведущий элемент передачи | Ведомый элемент передачи | |

| 1-я червячная передача | Заодно с валом. | |

Конструктивные размеры корпуса редуктора

Толщина стенки корпуса и крышки одноступенчатого червячного редуктора:

=.4 x aw + 2 = 0.04 x 140 + 2 = 7,6 мм

Так как должно быть 8. мм, принимаем = 8. мм.

1 =.32 x aw + 2 = 0.032 x 140 + 2 = 6,48 мм

Так как должно быть 1 8. мм, принимаем 1 = 8.0 мм.

Толщина верхнего пояса (фланца) корпуса: b = 1.5 x = 1.5 x 8 = 12 мм.

Толщина нижнего пояса (фланца) крышки корпуса: b1 = 1.5 x 1 = 1.5 x 8 = 12 мм.

Толщина нижнего пояса корпуса:

без бобышки: p = 2.35 x = 2.35 x 8 = 18,8 мм.

Округляя в большую сторону, получим p = 19 мм.

при наличии бобышки: p1 = 1.5 x = 1.5 x 8 = 12 мм.

p2 = (2,25...2,75) x = 2.65 x 8 = 21,2 мм.

Округляя в большую сторону, получим p2 = 22 мм.

Толщина рёбер основания корпуса: m = (0,85...1) x =.9 x 8 = 7,2 мм. Округляя в большую сторону, получим m = 8 мм.

Толщина рёбер крышки: m1 = (0,85...1) x 1 = 0.9 x 8 = 7,2 мм. Округляя в большую сторону, получим m1 = 8 мм.

Диаметр фундаментных болтов (их число 4):

d1 = (0,03...0,036) x aw (тихоходная ступень) + 12 =

(0,03...0,036) x 140 + 12 = 16,2...17,04 мм.

|

|

|

Принимаем d1 = 20 мм.

Диаметр болтов у подшипников:

d2 = (0,7...0,75) x d1 = (0,7...0,75) x 20 = 14...15 мм. Принимаем d2 = 16 мм.

соединяющих основание корпуса с крышкой:

d3 = (0,5...0,6) x d1 = (0,5...0,6) x 20 = 10...12 мм. Принимаем d3 = 12 мм.

Размеры, определяющие положение болтов d2 (см. рис. 10.18[1]):

e (1...1,2) x d2 = (1...1.2) x 16 = 16...19,2 = 17 мм;

q 0,5 x d2 + d4 = 0,5 x 16 + 5 = 13 мм;

где крепление крышки подшипника d4 = 5 мм.

Высоту бобышки hб под болт d2 выбирают конструктивно так, чтобы образовалась опорная поверхность под головку болта и гайку. Желательно у всех бобышек иметь одинаковую высоту hб.

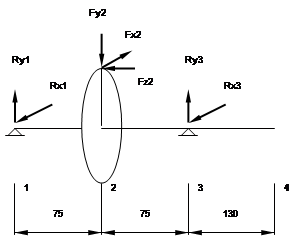

Расчёт реакций в опорах

Й вал

Силы, действующие на вал и углы контактов элементов передач:

Fx3 = -273,788 H

Fy3 = -907,518 H

Fz3 = Fa3 = -2493,385 H

Из условия равенства суммы моментов сил относительно 1-й опоры:

Rx2 =

=

= 136,894 H

Ry2 =

=

= 837,357 H

Из условия равенства суммы сил относительно осей X и Y:

Rx4 = = = 136,894 H

Ry4 = = = 70,161 H

Суммарные реакции опор:

R1 = = = 848,473 H;

R2 = = = 153,826 H;

Й вал

Силы, действующие на вал и углы контактов элементов передач:

Fx2 = 2493,385 H

Fy2 = -907,518 H

Fz2 = Fa2 = -273,788 H

Из условия равенства суммы моментов сил относительно 1-й опоры:

Rx1 =

=

= -1246,692 H

Ry1 =

=

= 636,284 H

Из условия равенства суммы сил относительно осей X и Y:

Rx3 =

=

= -1246,692 H

Ry3 =

=

= 271,234 H

Суммарные реакции опор:

R1 = = = 1399,679 H;

R2 = = = 1275,857 H;

Построение эпюр моментов валов

Расчёт моментов 1-го вала

1 - е сечение

Mx = 0 Н x мм

My = 0 Н x мм

M = = = 0 H x мм

2 - е сечение

Mx = 0 Н x мм

My = 0 Н x мм

M = = = 0 H x мм

3 - е сечение

Mx1 = =

= 108856,37 H x мм

Mx2 = =

= 9120,97 H x мм

My1 = =

= 17796,22 H x мм

My2 = =

= 17796,22 H x мм

M1 = = = 110301,472 H x мм

M2 = = = 19997,438 H x мм

4 - е сечение

Mx = 0 Н x мм

My = 0 Н x мм

M = = = 0 H x мм

Эпюры моментов 1-го вала

| ||||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

| ||||||||||||

Расчёт моментов 2-го вала

1 - е сечение

Mx = 0 Н x мм

My = 0 Н x мм

M = = = 0 H x мм

2 - е сечение

Mx1 = =

= 47721,325 H x мм

Mx2 = =

= 20342,525 H x мм

My = =

= -93501,938 H x мм

M1 = = = 104975,889 H x мм

M2 = = = 95689,24 H x мм

3 - е сечение

Mx = 0 Н x мм

My = 0 Н x мм

|

|

|

M = = = 0 H x мм

4 - е сечение

Mx = 0 Н x мм

My = 0 Н x мм

M = = = 0 H x мм

Эпюры моментов 2-го вала

| ||||||||||

| ||||||||||

| ||||||||||

| ||||||||||

| ||||||||||

| ||||||||||

| ||||||||||

| ||||||||||

| ||||||||||

| ||||||||||

| ||||||||||

|

|

|