|

Расчет припусков на механическую обработку табличным методом

|

|

|

|

1. Определение класса размерной точности поковки.

Класс точности поковки определяется по табл. 9 из [5] в зависимости от применяемого деформирующего оборудования. При определении класса точности поковки необходимо учитывать способ нагрева исходной заготовки – пламенный нагрев.

По табл. 9 выбираем класс размерной точности поковки – Т5.

2. Определение группы материала.

Определение группы материала производится в зависимости от процентного содержания углерода и легирующих элементов.

Сталь 40Х относится к группе М2.

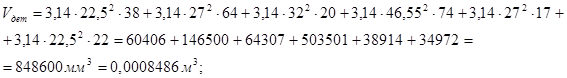

3. Определение степени сложности поковки.

Определяется степень сложности поковки по соотношению массы (объема) поковки  (

( ) к массе (объему) геометрической фигуры

) к массе (объему) геометрической фигуры  (

( ), в которую вписывается форма поковки (шар, цилиндр, параллелепипед, правильная призма).

), в которую вписывается форма поковки (шар, цилиндр, параллелепипед, правильная призма).

.

.

Степень сложности поковки – С2.

4. Определение расчетной массы поковки.

Масса детали:

.

.

Расчетная масса поковки:

, где

, где

– расчетный весовой коэффициент, определяемый по табл. 10 из [5].

– расчетный весовой коэффициент, определяемый по табл. 10 из [5].

.

.

5. Определение исходного индекса поковки.

Исходный индекс определяется по табл. 11 из [5] в зависимости от массы, группы материала, степени сложности и класса точности поковки.

По табл. 11 принимаем исходный индекс поковки – 16.

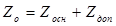

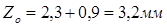

6. Определение общего припуска на обработку.

Для поковок:

, где

, где

– основной припуск, определяемый по табл. 12 из [5] в зависимости от исходного индекса, номинального размера и шероховатости поверхности детали.

– основной припуск, определяемый по табл. 12 из [5] в зависимости от исходного индекса, номинального размера и шероховатости поверхности детали.

Диаметральные размеры:

· для размеров  ,

,  ,

,  ,

,  основной припуск на сторону

основной припуск на сторону  ;

;

· для размера  основной припуск на сторону

основной припуск на сторону  .

.

Линейные размеры:

· для размеров  ,

,  ,

,  ,

,  основной припуск на сторону

основной припуск на сторону  ;

;

· для размеров  ,

,  основной припуск на сторону

основной припуск на сторону  .

.

|

|

|

– дополнительный припуск, учитывающий пространственные погрешности поковки (сдвиг штампов, изогнутость) и отклонения формы поковки (отклонения от плоскостности и прямолинейности), определяется по табл. 13 и 14 из [5] в зависимости от класса точности поковки и конфигурации поверхности разъема штампа.

– дополнительный припуск, учитывающий пространственные погрешности поковки (сдвиг штампов, изогнутость) и отклонения формы поковки (отклонения от плоскостности и прямолинейности), определяется по табл. 13 и 14 из [5] в зависимости от класса точности поковки и конфигурации поверхности разъема штампа.

Дополнительный припуск на смещение по поверхности разъема штампа –  на сторону.

на сторону.

Дополнительный припуск на изогнутость и отклонения от плоскостности и прямолинейности –  на сторону.

на сторону.

Дополнительный припуск, связанный с нагревом –  .

.

Диаметральные размеры:

· для размеров  ,

,  ,

,  ,

,  ,

,  дополнительный припуск на сторону

дополнительный припуск на сторону  .

.

Линейные размеры:

· для размеров  ,

,  ,

,  ,

,  ,

,  ,

,  дополнительный припуск на сторону

дополнительный припуск на сторону  .

.

Диаметральные размеры:

· для размеров  ,

,  ,

,  ,

,  общий припуск на сторону

общий припуск на сторону  ;

;

· для размера  общий припуск на сторону

общий припуск на сторону  .

.

Линейные размеры:

· для размеров  ,

,  ,

,  ,

,  общий припуск на сторону

общий припуск на сторону  ;

;

· для размеров  ,

,  общий припуск на сторону

общий припуск на сторону  .

.

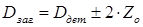

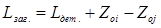

7. Определение номинальных размеров поковки.

Цилиндрические поверхности:

«+» – для охватываемых размеров;

«–» – для охватывающих размеров.

Линейные размеры:

– для охватываемых размеров;

– для охватываемых размеров;

– для охватываемых размеров;

– для охватываемых размеров;

– для прочих размеров.

– для прочих размеров.

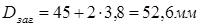

Диаметральные размеры:

· для размера  –

–  ;

;

· для размера  –

–  ;

;

· для размеров  –

–  ;

;

· для размера  –

–  ;

;

· для размера  –

–  .

.

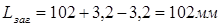

Линейные размеры:

· для размера  –

–  ;

;

· для размера  –

–  ;

;

· для размеров  –

–  ;

;

· для размера  –

–  ;

;

· для размера  –

–  ;

;

· для размера  –

–  .

.

8. Определение допускаемых отклонений на размеры поковки.

Производится по табл. 15 из [5] согласно исходному индексу и номинальному размеру поковки. Допускаемые отклонения на охватывающие размеры должны устанавливаться с обратными знаками.

| Вид размера | Номиналь- ные размеры детали | Исходный индекс | Шероховатость поверхности | Допускаемые отклонения размеров заготовки |

|

| Общий припуск

| Номиналь- ные размеры заготовки | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Диаметральные

| 45 | 16 |

| 4,0 | 2,7 | 1,1 | 3,8 |

| ||

| 46 | 16 |

| 4,0 | 2,5 | 1,1 | 3,6 |

| |||

| 54 | 16 |

| 4,0 | 2,5 | 1,1 | 3,6 |

| |||

| 54 | 16 |

| 4,0 | 2,5 | 1,1 | 3,6 |

| |||

| 64 | 16 |

| 4,0 | 2,5 | 1,1 | 3,6 |

| |||

| 93,1 | 16 |

| 4,0 | 2,5 | 1,1 | 3,6 |

| |||

| Линейные | 22 | 16 |

| 3,2 | 2,3 | 0,9 | 3,2 |

| ||

| 74 | 16 |

| 3,6 | 2,5 | 0,9 | 3,4 |

| |||

| 20 | 16 |

| 3,2 | 2,5 | 0,9 | 3,4 |

| |||

| 102 | 16 |

| 4,0 | 2,3 | 0,9 | 3,2 |

| |||

| 38 | 16 |

| 3,2 | 2,5 | 0,9 | 3,4 |

| |||

| 235 | 16 |

| 4,5 | 2,3 | 0,9 | 3,2 |

|

|

|

|