|

Операция 020 – Токарная многорезцовая.

|

|

|

|

Данная операция выполняется за один установ.

Данная операция состоит из следующих переходов:

· установить и закрепить деталь;

· точить цилиндрические поверхности с подрезкой торцов;

· снять деталь.

Одним из преимуществ данного метода обработки является то, что обработка ведется сразу несколькими инструментами, а это значительно снижает основное технологическое время. К недостаткам относится то, что в связи с большим количеством инструментом, закрепляемых в державке, жесткость ее снижается. Для обработки цилиндрических поверхностей используются токарные проходные прямые резцы; для подрезания торцов используются подрезные резцы. Марка материала режущей кромки – твердый сплав Т5К10, т.к. данная марка материала часто используется при черновом точении.

Расчет режимов резания.

Продольный суппорт.

Для поверхности  :

:

Глубина резания:  .

.

Для поверхности  :

:

Глубина резания:  .

.

Для поверхности  :

:

Глубина резания:  .

.

Длина рабочего хода:

, где

, где

– длина резания, равная длине обработки, измеренной в направлении резания;

– длина резания, равная длине обработки, измеренной в направлении резания;

– длина подвода, врезания и перебега (приложение 3 в [6], стр. 299);

– длина подвода, врезания и перебега (приложение 3 в [6], стр. 299);

;

;

.

.

Подача на оборот шпинделя станка (карта Т-2 в [6], стр. 22):

.

.

Стойкость инструмента (карта Т-3 в [6], стр. 26):

, где

, где

– стойкость в минутах машинной работы станка;

– стойкость в минутах машинной работы станка;

– коэффициент времени резания каждого инструмента;

– коэффициент времени резания каждого инструмента;

.

.

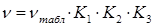

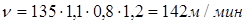

Рекомендуемая нормативами скорость резания (карта Т-4 в [6], стр. 29):

, где

, где

;

;

– коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от стойкости и марки твердого сплава;

– коэффициент, зависящий от стойкости и марки твердого сплава;

– коэффициент, зависящий от вида обработки;

– коэффициент, зависящий от вида обработки;

.

.

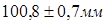

Число оборотов шпинделя станка:

для поверхности  :

:  ;

;

для поверхности  :

:  ;

;

|

|

|

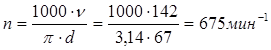

для поверхности  :

:  ;

;

Принимаем  .

.

По паспорту станка:  .

.

Уточнение скорости резания по принятым оборотам шпинделя:

.

.

Основное машинное время обработки:

.

.

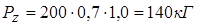

Силы резания (карта Т-5 в [6], стр. 35):

, где

, где

для поверхности  :

:

;

;

– коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

– коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

;

;

для поверхностей  и

и  :

:

;

;

– коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

– коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

.

.

Мощность резания для каждого инструмента:

;

;

для поверхности  :

:

;

;

для поверхностей  и

и  :

:

.

.

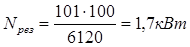

Суммарная мощность резания:

.

.

Поперечный суппорт.

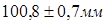

Для размера  :

:

Глубина резания:  .

.

Для размера  :

:

Глубина резания:  .

.

Для размера  :

:

Глубина резания:  .

.

Длина рабочего хода:

, где

, где

– длина резания, равная длине обработки, измеренной в направлении резания;

– длина резания, равная длине обработки, измеренной в направлении резания;

– длина подвода, врезания и перебега (приложение 3 в [6], стр. 299);

– длина подвода, врезания и перебега (приложение 3 в [6], стр. 299);

;

;

.

.

Подача на оборот шпинделя станка (карта Т-2 в [6], стр. 22):

.

.

Стойкость инструмента (карта Т-3 в [6], стр. 26):

, где

, где

– стойкость в минутах машинной работы станка;

– стойкость в минутах машинной работы станка;

– коэффициент времени резания каждого инструмента;

– коэффициент времени резания каждого инструмента;

.

.

Рекомендуемая нормативами скорость резания (карта Т-4 в [6], стр. 29):

, где

, где

;

;

– коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от стойкости и марки твердого сплава;

– коэффициент, зависящий от стойкости и марки твердого сплава;

– коэффициент, зависящий от вида обработки;

– коэффициент, зависящий от вида обработки;

.

.

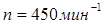

Число оборотов шпинделя станка:

для размера  :

:  ;

;

для размера  :

:  ;

;

для размера  :

:  ;

;

Принимаем  .

.

По паспорту станка:  .

.

Уточнение скорости резания по принятым оборотам шпинделя:

.

.

Основное машинное время обработки:

.

.

Суммарное время обработки:

.

.

Силы резания (карта Т-5 в [6], стр. 35):

, где

, где

для размера  :

:

;

;

– коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

|

|

|

– коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

– коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

;

;

для размера  :

:

;

;

– коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

– коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

;

;

для размера  :

:

;

;

– коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от обрабатываемого материала;

– коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

– коэффициент, зависящий от скорости резания и переднего угла при точении сталей твердосплавным инструментом;

.

.

Мощность резания для каждого инструмента:

;

;

для размера  :

:

;

;

для размера  :

:

;

;

для размера  :

:

.

.

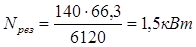

Суммарная мощность резания:

.

.

|

|

|