|

1.1. токарные работы, назначение и устройство токарно–винторезного станка

|

|

|

|

1. 1. токарные работы, назначение и устройство токарно–винторезного станка

Цель работы: знания видов токарных работ, режущих инструментов и приспособлений, устройства и назначения токарно–винторезного станка; умения выбирать метод токарной обработки в зависимости от формы и размеров обрабатываемой поверхности и выполнять расчеты, необходимые для наладки станка.

Общие сведения

Металлорежущие станки токарной группы предназначены для получения на заготовках цилиндрических, конических, винтовых, фасонных и плоских поверхностей на торцах и уступах. На токарных станках точат наружные и растачивают внутренние поверхности, подрезают торцы, выполняют отрезку, сверлильные виды работ на отверстии, совмещённом с осью вращения заготовки и другие виды работ. При этом обеспечивается точность размеров не выше 6-го квалитета точности и шероховатость поверхностей с параметром Rа > 0, 63 мкм. В качестве режущих инструментов на станках этой группы используют резцы различных типов, сверла, зенкеры, зенковки, развертки, метчики и плашки.

Виды токарных работ и режущий инструмент

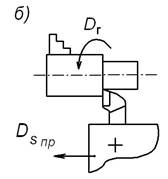

Точение наружной цилиндрической поверхности. При точении наружной цилиндрической поверхности также, как и при всех других видах токарных работ, главное вращательное движение резания DГ сообщают заготовке. Движение подачи DS выполняет токарный резец, перемещающийся вдоль оси заготовки. Для точения наружной цилиндрической поверхности применяют проходной прямой (рис. 1. 1, а, поз. 1), проходной отогнутый (рис. 1. 1, а, поз. 2) или проходной упорный (рис. 1. 1, б) резцы.

Рис. 1. 1. Схемы точения наружной цилиндрической поверхности:

а) проходным прямым (поз. 1) и проходным отогнутым (поз. 2) резцами; б) проходным упорным резцом

|

|

|

Отогнутые резцы удобны при точении поверхностей, расположенных вблизи кулачков патрона. Проходные упорные резцы используют для точения небольших поверхностей с прямоугольным уступом и обработки цилиндрических поверхностей на нежестких валах.

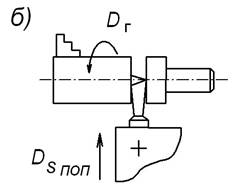

Подрезание торцов. Торцовые поверхности заготовки обрабатывают подрезными резцами (рис. 1. 2, а), осуществляющими движение поперечной подачи DS поп.

Часто для этих целей применяют проходные отогнутые резцы, имеющие более массивную режущую часть по сравнению с подрезными резцами и допускающие более производительные режимы резания (рис. 1. 2, б).

Торцовые поверхности точат, как правило, с движением подачи резца DS поп от периферии к центру (на черновых переходах, а на чистовых – наоборот).

Рис. 1. 2. Схемы подрезания торцов подрезным прямым (а)

и проходным отогнутым (б) резцами

Точение наружных канавок и отрезание. Для точения канавок (рис. 1. 3, а), а также отрезки (рис. 1. 3, б) используют соответственно канавочные и отрезные резцы, осуществляющие при резании движение поперечной подачи DS поп. Точение узких канавок осуществляют за один рабочий ход резца, а широких — несколькими рабочими ходами, последовательно переставляя резец из одного положения в другое вдоль оси заготовки после точения резцом узкой канавки.

Рис. 1. 3. Схемы точения канавки (а) и отрезки обработанной детали (б)

Канавочные и отрезные резцы следует устанавливать так, чтобы их режущая кромка располагалась точно на высоте оси центров станка. Это особенно важно при работе отрезными резцами. Расположение их выше или ниже оси центров может привести к поломке резца.

Точение фасонных поверхностей . К фасонным поверхностям, обрабатываемым на токарных станках, относят поверхности вращения, имеющие сложный наружный контур. Такие поверхности могут иметь, например, рукоятки различной формы, маховики с фасонными ободами, шаровые (сферические) и подобные им детали.

|

|

|

Короткие по длине фасонные поверхности можно получать фасонными резцами (рис. 1. 4). Токарный фасонный резец при движении с поперечной подачей DS поп снимает широкую стружку. Это может вызвать вибрации обрабатываемой заготовки и резца. Поэтому данным методом выполняют точение фасонных поверхностей шириной до 30 мм с малыми подачами и пониженными скоростями резания Длинную фасонную поверхность обрабатывают проходным резцом, перемещающимся по криволинейной траектории сочетанием продольной подачи и поперечного профилирующего движения.

Короткие по длине фасонные поверхности можно получать фасонными резцами (рис. 1. 4). Токарный фасонный резец при движении с поперечной подачей DS поп снимает широкую стружку. Это может вызвать вибрации обрабатываемой заготовки и резца. Поэтому данным методом выполняют точение фасонных поверхностей шириной до 30 мм с малыми подачами и пониженными скоростями резания Длинную фасонную поверхность обрабатывают проходным резцом, перемещающимся по криволинейной траектории сочетанием продольной подачи и поперечного профилирующего движения.

Обработка отверстий. Изготовление центрального отверстия в сплошном материале на токарных станках осуществляют свёрлами. Увеличение диаметра имеющегося в заготовке отверстия и повышение его точности осуществляют расточными резцами, а также зенкерами и развертками. Тот или иной инструмент выбирают в зависимости от вида заготовки, требуемой точности обработки и шероховатости обработанного отверстия.

Обработка отверстий. Изготовление центрального отверстия в сплошном материале на токарных станках осуществляют свёрлами. Увеличение диаметра имеющегося в заготовке отверстия и повышение его точности осуществляют расточными резцами, а также зенкерами и развертками. Тот или иной инструмент выбирают в зависимости от вида заготовки, требуемой точности обработки и шероховатости обработанного отверстия.

При сверлении отверстий (на токарных станках) заготовка, закрепленная в патроне, совершает вращательное главное движение резания, а сверло, установленное в задней бабке станка, получает движение продольной подачи DS пр (рис. 1. 5). Растачивание отверстия (рис. 1. 6, а, б) – операция более сложная, чем точение наружных поверхностей, из-за нежёсткого резца, так как размер поперечного сечения резца должен быть меньше диаметра отверстия, а вылет резца из резцедержателя должен быть больше длины растачиваемого отверстия.

При растачивании отверстия значительной длины возможны изгиб резца и сильные вибрации. В связи с этим растачивание отверстий на токарных станках с помощью расточных резцов применяют в тех случаях, когда диаметры отверстий большие или когда сверление и зенкерование не обеспечивают требуемых размеров, необходимой формы уступов обработанных поверхностей внутри отверстия.

Растачивание сквозных отверстий осуществляют проходными расточными резцами с движением продольной подачи DS пр. Глухие и ступенчатые поверхности растачивают упорными расточными резцами. Для получения торцовой поверхности внутри отверстия расточному резцу в конце его продольного хода придают движение поперечной подачи (см. рис. 1. 6, б).

|

|

|

Нарезание резьбы. Резьба представляет собой винтовую канавку определенного профиля, прорезанную на цилиндрической или конической поверхности. Используемые на деталях резьбы можно разделить на ряд групп:

– по расположению – на наружные и внутренние;

– по форме исходной поверхности – на цилиндрические и конические;

– по направлению винтовой канавки – на правые и левые;

– по форме профиля – на треугольные, прямоугольные, трапецеидальные, круглые;

– по числу заходов – на одно- и многозаходные;

– по назначению – на крепежные и ходовые.

– по назначению – на крепежные и ходовые.

На токарных станках резьбу нарезают посредством вращения заготовки (главное движение резания) и поступательного перемещения (движение подачи) режущего инструмента Таким способом можно осуществлять изготовление всех типов резьб, в том числе таких видов крепежных резьб, как метрическая, дюймовая и трубная резьбы.

Наиболее распространенным способом нарезания резьбы (наружной и внутренней) на токарно-винторезных станках является нарезание резьбовыми резцами (рис. 1. 7). За каждый оборот заготовки резец должен получать продольное перемещение (подачу), равное шагу резьбы.

Таким образом, скорость продольного перемещения резца точно согласуется с шагом нарезаемой резьбы и частотой вращения заготовки.

При нарезании на токарных станках резьбы небольшого размера используют плашки, а для внутренней – метчики. Шаг нарезанной на заготовке резьбы при этом получается такой же, как шаг резьбы на инструменте.

Точение конических поверхностей. Для получения конической поверхности на заготовке при точении на токарном станке необходимо, чтобы при вращении заготовки вершина резца перемещалась параллельно образующей конуса. Это достигается одним из следующих способов: смещением корпуса задней бабки (рис. 1. 8, а); поворотом верхнего суппорта (рис. 1. 8, б); широким резцом (рис. 1. 8, в) или с использованием копировальной линейки (рис. 1. 8, г).

|

|

|

Рис. 1. 8. Схемы точения конических поверхностей:

а) смещением задней бабки; б) поворотом верхнего суппорта; в) широким резцом; г) с использованием копировальной линейки

При точении наружных конусов пользуются проходными резцами, а при растачивании внутренних — расточными. Для получения на внутреннем отверстии конической фаски небольшой длины в качестве инструмента часто используют зенковку (рис. 1. 9).

При точении наружных конусов пользуются проходными резцами, а при растачивании внутренних — расточными. Для получения на внутреннем отверстии конической фаски небольшой длины в качестве инструмента часто используют зенковку (рис. 1. 9).

|

|

|