|

Расчет длительности производственного цикла изготовления партии деталей

|

|

|

|

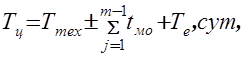

Длительность производственного цикла Тц (сут) включает время, непосредственно затрачиваемое на выполнение всех технологических операций обработки партии деталей, осуществление операций технического контроля, транспортировку деталей и межоперационное пролеживание (расчеты ведутся с точностью до смен).

(14)

(14)

где m – количество видов оборудования;

Tмo – межоперационное время между двумя смежными операциями

Тe – длительность пребывания детали в других цехах, принимается равной 0.

Межоперационное время включает: время на выполнение контрольных операций, на транспортировку деталей к рабочему месту выполнения следующей операции, время после окончания предыдущей операции до момента освобождения рабочего места следующей операции.

Выполним расчет tмо по формуле К.Г.Татевосова:

tмо= -2,95 + 0,564 / Kд, ч., (15)

где Кд — среднее значение коэффициента загрузки рабочего места деталеоперацией. (табл. 7)

Эта формула позволяет определить среднее межоперационное время в часах для группы однородных деталей, которые обрабатываются на

проектируемом участке.

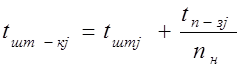

Величина Кд определяется по формуле:

(16)

(16)

где Кдij - коэффициент загрузки рабочего места на j – ой операции

Кдj+1 – коэффициент загрузки на последующей операции.

Покажем подробный расчет Кд и tмо

Деталь 01 Кд1 = (0,94 + 0,94) / 2 = 0,94 tмо1=-2,95 + 0,564/0,94 = - 2,35

Кд2 = (0,94 + 0,94) / 2 = 0,94 tмо2=-2,95 + 0,564/0,94 = - 2,35 Кд3 = (0,94 + 0,31) / 2 = 0,63 tмо2=-2,95 + 0,564/0,63 = - 2,05

Деталь 03

Кд1 = (0,59 + 0,88) / 2 = 0,74 tмо1=-2,95 + 0,564/0,74 = - 2,19

Кд2 = (0,88 + 0,70) / 2 = 0,79 tмо2=-2,95 + 0,564/0,79 = - 2,23

Деталь 04

Кд1 = (0,55 + 0,39) / 2 = 0,47 tмо1=-2,95 + 0,564/0,47 = - 1,75

Кд2 = (0,39 + 0,16) / 2 = 0,28 tмо2=-2,95 + 0,564/0,28 = - 0,94

Расчеты представим в следующей вспомогательной таблице 10.

|

|

|

Таблица 10 - Расчет межоперационного времени

| № детали | Kд1-2 | Кд2-3 | Кд3-4 | tмо1 | tмо2 | tмо3 | Σ tмо, ч. (с.5+с.6+с.7) | Σ tмо, сут. (с.8/(2*8)) |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 01 | 0,94 | 0,94 | 0,63 | -2,35 | -2,35 | -2,05 | -6,75 | -0,42 |

| 03 | 0,74 | 0,79 | - | -2,19 | -2,23 | - | -4,42 | -0,28 |

| 04 | 0,47 | 0,28 | - | -1,75 | -0,94 | - | -2,69 | -0,17 |

В нашем случае значения tмо отрицательные. Поэтому необходимо применить параллельно-последовательный вид движения предметов на участке.

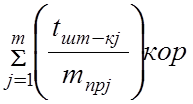

Ттех — длительность выполнения технологических операций обработки, которая определяется по формуле:

(17)

(17)

где tшт-kj— штучно-калькуляционное время обработки детали на оборудовании:

= tшт + tпзj,мин., (18)

= tшт + tпзj,мин., (18)

nтр- размер передаточной (транспортной) партии, устанавливаемый в работе таким образом, чтобы размер нормативной партии был кратен полученной величине. (в расчетах возьмем равным 1/3);

Те — длительность обработки пребывания детали в других цехах (Те=0);

- сумма наиболее коротких времен с учетом количества рабочих мест m пр j – по каждым двум смежным операциям.

- сумма наиболее коротких времен с учетом количества рабочих мест m пр j – по каждым двум смежным операциям.

nт1 = 306 * 1/3 = 102 ед.

nт3 = 231 * 1/3 = 77 ед. nт4 = 78 * 1/3 = 26 ед.

Для расчета Ттех составим вспомогательную таблицу 11 по расчету tшт-к.

Таблица 11 - Расчет штучно-калькуляционного времени обработки детали

| № де-тали | операция | tштj,мин | tпзj, мин | nн | tш-kj, мин. | mnp | tш-kj/ mnp | (tш-kj/ mnp)kop |

| 01 | ФЗ | 45 | 40 | 306 | 45,13 | 5 | 9,03 | 1,14+1,14+2,26==4,54 |

| ТВ | 9 | 30 | 9,10 | 8 | 1,14 | |||

| ТВ | 18 | 25 | 18,08 | 8 | 2,26 | |||

| СК | 3 | 10 | 3,03 | 1 | 3,03 | |||

| Итого | 15,46 | 4,54 | ||||||

| 03 | ТВ | 15 | 25 | 231 | 15,11 | 8 | 1,89 | 1,89+5,63=7,52 |

| ТВ | 45 | 10 | 45,04 | 8 | 5,63 | |||

| СТ | 9 | 5 | 9,02 | 1 | 9,02 | |||

| Итого | 16,54 | 7,52 | ||||||

| 04 | ТП | 21 | 25 | 78 | 21,32 | 1 | 21,32 | 15,13+6,06= =21,19 |

| СК | 15 | 10 | 15,13 | 1 | 15,13 | |||

| СК | 6 | 5 | 6,06 | 1 | 6,06 | |||

| Итого | 42,51 | 21,19 |

На основании имеющихся данных рассчитаем длительность выполнения технологических операций обработки (Ттех).

Tтех01 = (306*15,46-(306-102)*4,54)/(8*1*2*60) = 3,96 сут Tтех03 = (231*16,54-(231-77)*7,52)/960 = 2,77 сут Tтех04 = (78*42,51-(78-26)*21,19)/960 = 2,31 сут

|

|

|

Таким образом, рассчитаем длительность производственного цикла, при расчете которого необходимо, выраженное в часах, пересчитать в сутки.

Tц01 = 3,96 -0,42+0=3,54 сут

Tц03=2,77-0,28+0= 2,49 сут

Tц04 =2,31-0,17+0=2,14 сут

Далее произведем расчет цикловых заделов Zц по детали каждого наименования:

Zц=Tц * Nсут, шт (19)

Zц01= 3,54* 102=361 шт., Zц03= 2,49* 77= 192 шт., Zц04= 2,14*26= 56 шт.,

Рассчитанные календарно-плановые нормативы сводятся в таблицу 12.

Nмес = nн*М8, шт. (20)

где М8 – количество партий в месяц, шт.

Таблица 12 - Календарно-плановые нормативы оперативно-производственного планирования цеха

| Номер детали На месяц | Программа запуска | Размер партии, шт. nн

| Периодич- ность запуска, сут. Rу

| длительность цикла, сут. Тц

| Задел, шт. Zц

| |

| На месяц, Nмес. | Средне- суточная, Nсут. | |||||

| 01 | 2448 | 102 | 306 | 3 | 3,54 | 361 |

| 03 | 1848 | 77 | 231 | 3 | 2,49 | 192 |

| 04 | 624 | 26 | 78 | 3 | 2,14 | 56 |

|

|

|