|

2 Организация ремонта МВПС в условиях моторвагонного депо

|

|

|

|

2 Организация ремонта МВПС в условиях моторвагонного депо

Пермь-2

2. 1 Анализ отказов МВПС

По данным технического анализа повреждений электрической части, поломок и внеплановых ремонтов автосклада «Пермь-2» за 12 месяцев 2021 г., разрешено 12 случаев внеплановых ремонтов, что эквивалентно 0, 69 случая на миллион километров. 11 438 часов простоя для внепланового ремонта. За аналогичный период 2020 г., допущено 17 случаев внепланового ремонта, что на 1 млн. км пробега составило 0, 90 случая. Простой на внеплановом ремонте составил 3971 ч.

Таким образом, простой МВПС по причине захода на неплановые виды ремонта увеличился в три раза, при этом количество заходов на неплановый ремонт стало на 30 % меньше, из чего можно сделать вывод, что повреждения стали носить более тяжелый характер. Из таблицы 2. 1 видно, что произошло снижение отказов по всем видам оборудования кроме тяговых двигателей.

В таблице 2. 1 указано распределение неисправностей по видам оборудования.

Таблица 2. 1 – Распределение неисправностей по видам оборудования

| Период | Тяговые двигатели, отказов | Вспомогательные машины, отказов | Электро-аппаратура, отказов | Механическое оборудование, отказов | Прочее оборудование, отказов | Итого |

| 2020 г. | – | |||||

| 2019 г. | – |

Распределение неисправностей по организационным причинам их возникновения приведено в таблице 2. 2.

Таблица 2. 2 – Организационные причины неплановых ремонтов

В штуках

| Общее количество случаев ремонтов::

| 2020 г. | 2019 г. | ||

| по вине эксплуатационного персонала | ||||

| по вине ремонтного персонала | ||||

| по вине ремонтных заводов | – | |||

| Прочее | ||||

| Всего |

Исходя из данных таблиц 2. 1, 2. 2, можно сделать вывод о том, что в связи со значительным износом технологического оборудования, низкого качества проведенных ремонтов и технического обслуживания за последний год резко возросло время простоя электропоездов на неплановых видах ремонта. В связи с чем, необходим переход на более высокий качественный уровень организации всего жизненного цикла подвижного состава от проектирования и создания электропоездов до постановки их в запас.

2. 2 Определение программы ремонта МВПС

Расчёт программы ремонта МВПС определяется по формулам

, (2. 1)

, (2. 1)

где S  – годовой пробег электропоездов, млн секция-км;

– годовой пробег электропоездов, млн секция-км;

LКР – норма пробега между КР, тыс. км.

, (2. 2)

, (2. 2)

где LСР – норма пробега между СР, тыс. км.

, (2. 3)

, (2. 3)

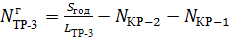

где LТР-3 – норма пробега между ТР-3, тыс. км.

, (2. 4)

, (2. 4)

где LТР-2 – норма пробега между ТР-2, тыс. км.

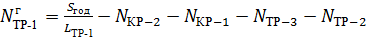

, (2. 5)

, (2. 5)

где LТР-1 – норма пробега между ТР-1, тыс. км.

Нормы периодичности технического обслуживания и ремонта электросекций взяты из распоряжения № 1465/Т от 04. 12. 06 [1] и представлены в таблице 2. 3.

Таблица 2. 3 – Нормативные межремонтные периоды МВПС

| Вид и серия электропоезда | Нормативные межремонтные периоды | |||||||

| Техническое обслуживание | Текущие ремонты | Капитальные ремонты, МЛП | ||||||

| ТО-2, суток | ТО-3, суток | ТР-1, суток | ТР-2, тыс. км | ТР-3, тыс. км | СР, тыс. км | КР, тыс. км | МЛП, лет | |

| ЭР1, ЭР2 | - | – | ||||||

| ЭР2Т, ЭД-2Т, ЭД4, ЭТ2 | ||||||||

|

|

|

Окончание таблицы 2. 3

| ЭТ2 в/и, ЭД4М, ЭД4МК, ЭР2 после КР1 | – | |||||||

| ЭР2 после КРП | срок службы 15 лет | |||||||

Определенная по формулам (2. 1) – (2. 5) программа ремонта, сведена в таблицу 2. 4.

Таблица 2. 4 – Программа ремонта МВПС

В секциях

| Вид ремонта | МВПС приписки депо Пермь-2 | МВПС других депо | Принятая величина |

| СР | |||

| ТР-3 | |||

| ТР-2 | |||

| ТР-1 | – |

СР проходят только новые электропоезда, поступающие в депо Пермь-2, для последующего прохождения СР электропоезда направляются в Октябрьский электровагоноремонтный завод, Московский локомотиворемонтный завод или в Красноярский электровагоноремонтный завод. Реальная программа ремонта отличается от рассчитанной и выполняется согласно плану по ремонту МВПС, который ежегодно согласовывается с руководством дороги. План ремонта в объеме СР, ТР-3 и ТР-2 представлен в приложении А1.

В таблице 2. 5 представлены нормы продолжительности технического ремонта электропоездов на условную единицу (приложение 4 к распоряжению № 1465/Т от 04. 12. 06).

Таблица 2. 5 – Нормы продолжительности технического ремонта МВПС

| Вид ремонта | Единица измерения | Время простоя |

| СР | сутки | |

| ТР-3 | сутки | |

| ТР-2 | сутки | |

| ТР-1 | часы |

Парк в распоряжении депо состоит из локомотивов, находящихся в эксплуатации, в ремонте и резерве управления дороги и определяется по формуле

Mрд = Мэ + Мрем + Мрез, (2. 8)

где Мэ – эксплуатируемый парк электропоездов, Мэ = 28;

Mрез– электропоезда, находящиеся в резерве управления дороги.

, (2. 9)

, (2. 9)

где tНР – время простоя в неплановом ремонте, примем равным

tНР = 37 сут. (взято из анализа технического состояния МВПС

за 2020 г. ).

Фронт ремонта электропоездов составит

.

.

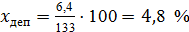

Используя формулу (2. 6) определим процент неисправных электропоездов

|

|

|

.

.

2. 3 Определение числа ремонтных позиций в депо

Для расчета количества стойл цеха ТР-3 МВС локомотивного депо Пермь-2 и для производства ремонта ТР-3, ТР-2 и СР электропоездов воспользуемся следующими исходными данными:

1) программа ремонта ТР-3 МВПС в год – 105 секций;

2) программа ремонта СР МВПС в год – 23 секции;

3) программа ремонта ТР-2 МВПС в год – 175 секций;

4) простой в ремонте электросекции при производстве ТР-3 – 10 сут (по распоряжению управления дороги № 1465 от 04. 12. 2006 г. );

5) простой в ремонте электросекции на СР – 16 сут (исходя из технической возможности и целесообразности производства ремонта);

6) простой в ремонте электросекции на ТР-2 – 4 сут (по распоряжению управления дороги № 1465 от 04. 12. 2006 г. ).

Расчет количества стойл производится по формуле

С = (N · П) / Д, (2. 10)

где N – количество секций, ремонтируемых за год;

С – количество стойл;

Д – количество рабочих дней в году при 12-часовом рабочем дне,

Д = 353;

П – простой в ремонте.

Сведем значения, полученные по формуле (2. 10), в таблицу 2. 6.

Таблица 2. 6 – Количество стойл цеха ТР-3

| Вид ремонта | При 12-часовом рабочем дне |

| СР | |

| ТР-3 | |

| ТР-2 | 1, 98 |

2. 4 План территории и схема моторвагонного депо Пермь-2

План территории моторвагонного депо Пермь- 2 представлен на рисунке 2. 1.

На рисунке 2. 2 представлена схема моторвагонного депо Пермь- 2.

2. 5 Расчет пропускной способности цехов

2. 5. 1 По колесному цеху

Время работы станков в течение года :

а) время, затраченное на планово- предупредительный ремонт в течение года – три осмотра по 56 ч и профилактический ремонт 280 ч

Tппр = 3 · 56 + 280 = 168 + 280 = 448 ч;

б) общее время за год при двухсменной работе по 11, 0 ч., в день составит

t1 = 353 · 11 = 38 83 ч;

в) время работы станков

|

|

|

t2 = 38 83 – 448 = 34 35 ч.

| ДЛ МП П |

| Ст ол ов ая |

| ва хт а |

| Ск ла ды |

| На ст ан ци ю Пе рм ь- 2 |

| Уч ас то к по дг от ов ки и ок ра ск и ку зо во в |

| В ту пи к |

| Ко ле сн ый па рк |

| Пу ть №1 |

| Пу ть №2 |

| Ту пи ки №№ 1, 2, 3 |

| Пу ть №5 |

| Пу ть №6 |

| Пу ть №7 |

| Пу ть №8 |

| По дс та нц ия |

| Це нт р ме тр ол ог ии |

| Тр ан сп ор те р |

| Ко ле сн ый па рк |

| Сл уж еб но -б ыт ов ые по ме ще ни я |

| Цех ТР -3 и СР |

Расточка бандажей – количество колесных пар, на которые есть возможность расточить бандажи на двух карусельных станках в течение года

Р = 34 35 · П / Ттр, (2 . 1 2)

Pккп = 3 43 5 · 2 / 3, 24 = 21 20 шт . ,

где 3435 – рабочее время станков в год, ч;

П – количество станков;

Ттр – трудоемкость расточки двух бандажей , Ттр = 3, 24 че ло ве ко -ч .

Количество колесных пар, на которых могут быть обточены ободы на одном станке ДИП- 500 в течение года

Р = 34 57 · П / Ттр, ( 2. 13 )

Р = 34 57 · 1 / 3, 7 = 934 шт .,

где Ттр – трудоемкость, Ттр = 3, 7 человеко -ч ;

П – количество станков, П = 1.

Количество колесн ых па р, на которы х возможно вырезать крепящее кольцо на одном станке UВС -150 в течение года

Р = 34 57 · 1 / Тр, (2 . 1 4)

Р = 34 57 / 0, 63 = 54 87 шт .,

где Тр – трудоемкость , Тр = 0, 63 человеко -ч .

Количество колесных пар, которые возможно обточить по профилю при работе на одном станке КЖ-1836 М. 10

Р = 34 57 · 1 / Тр, ( 2. 15 )

Р = 34 57 / 1, 8 = 19 20 шт . ,

гд е Тр – трудоемк ос ть , Тр = 1, 8 человеко -ч .

Количество колесных пар, на которые возможно одеть, снять бандаж с обжатием бурта в течени е года

Р = 34 57 / (Тс + Тн), (2 . 1 6)

Р = 34 57 / (1 , 5 4 + 2, 19 ) = 927 шт . ,

|

|

|

гд е Тс – труд оемкость на съем двух бандажей путем кислородной резки,

Тс = 1, 54 человеко -ч ;

Тн – трудоемкость насадки бандажа с обжатием бурта с помощью

индукционного нагревателя, Тн = 2, 19 человеко -ч .

Количество редукторов электросекций, которое возможно отремонтировать в редукторном отделении в течение года

Р = 3893 · П / Ттр, (2 . 1 7)

Р = 3893 · 4 /11 · 37 = 1368 шт.,

где Ттр – трудоемкость, Ттр = 11, 37 человеко -ч ;

3893 – время работы оборудования в год с учетом ППР;

П – количество стендов, П = 4.

Количество колесных пар, на которые возможно установить редуктор в течение года

Р = 3681 · П / Ттр, ( 2. 18 )

Р = 3681 · 2 / 8, 34 = 882 шт .,

где Ттр – трудоемкость на установку редуктора, Ттр = 8, 34 человек -ч ;

П – число позиций сборки , П = 2;

3681 – время работы оборудования в год с учетом ППР, ч.

Для годового объема ремонта 180 электросекций необходимо отремонтир ов ать 1440 колесных пар, из них 720 моторных ко ле с и 720 прицепных колес.

Расчет показывает, что колесный цех может справиться с этим объемом работ на существующем технологическом оборудовании при условии обеспечения запасными частями и материалами и приобретении нагревательно-измерительных комплексов индукционного типа для съема и насадки колесного бандажа. При этом появляется возможност ь дополнительно произвести смену бандажей на 207 моторных колесных парах и обточить их по профилю, и произвести обточку 207 прицепных колесных пар т. е. всего в колесном цехе возможно отремонтиров ат ь 1854 колесн ые пары: 927- моторн ых и 927 прицепных колесных пар.

Ра с че т пр оп ус кн ой сп ос об но ст и эл ек тр ом аш ин но го це ха

Об ес пе че ни е ка нт ов ат ел ям и сб ор ки – р аз бо рк и тя го дв иг ат ел ей эл ек тр ос ек ци й

Вр ем я сб ор ки – р аз бо рк и од но го дв иг ат ел я 6, 56 ч. Пр ои зв од ит ел ьн ос ть ка нт ов ат ел ей сб ор ки – р аз бо рк и

t3 = 16 6, 25 · 4 / 6, 56 = 10 1, 4,

где 16 6, 25 – ср ед не ме ся чн ый фо нд ра бо че го вр ем ен и;

4 – ко ли че ст во ТЭ Д, об сл уж ив ае мы х дв ум я им ею щи ми ся ка нт ов ат ел ям и од но вр ем ен но .

Ко ли че ст во эл ек тр ос ек ци й в год

Nэ = 10 1, 4/ 4 · 12 = 30 4, 2,

где 4 – ко ли че ст во ТЭД на од но й эл ек тр ос ек ци и;

12 – ме ся це в в го ду .

Т. е. дв ух су ще ст ву ющ их ка нт ов ат ел ей сб ор ки – р аз бо рк и тя го вы х дв иг ат ел ей для со бл юд ен ия пр оп ус кн ой сп ос об но ст и 180 эл ек тр ос ек ци й в год до ст ат оч но .

Об ес пе че ни е ка нт ов ат ел ям и ре мо нт а ос то во в тя го вы х дв иг ат ел ей

Вр ем я ре мо нт а од но го ос то ва ТЭД 5, 6 ч. Пр ои зв од ит ел ьн ос ть ка нт ов ат ел ей ре мо нт а ос то во в

tпр = 16 6, 25 · 6 / 5 , 6 = 17 8,

где 6 – ко ли че ст во ТЭ Д, об сл уж ив ае мы х ше ст ью ка нт ов ат ел ям и.

Ко ли че ст во эл ек тр ос ек ци й в год

N1 = 17 8 / 4 · 12 = 53 4.

Из ра сч ет ов сл ед уе т, что ше ст и ка нт ов ат ел ей ре мо нт а ос то во в тя го вы х дв иг ат ел ей для со бл юд ен ия пр оп ус кн ой сп ос об но ст и 180 эл ек тр ос ек ци й в год до ст ат оч но .

Об ес пе че ни е су шк и об мо то к як ор ей эл ек тр ич ес ки х ма ши н

су ши ль ны ми пе ча ми пр оп ит оч но -с уш ил ьн ог о от де ле ни я

Ус ло ви я ра бо ты : не об хо ди мо пр ос уш ит ь 720 як ор ей тя го вы х дв иг ат ел ей и 360 як ор ей вс по мо га те ль ны х ма ши н, из них 50 % – де по вс ки м ре мо нт ом , 50 % – ср ед ни м ре мо нт ом по су ще ст ву ющ ей те хн ол ог ии , для су шк и об мо то к як ор ей пр ед на зн ач ен о две су ши ль ны е пе чи .

Як ор я тя го вы х дв иг ат ел ей :

– де по вс ко й ре мо нт 720 / 2 · 39 = 14 04 0 ч;

– ср ед ни й ре мо нт 720 / 2 · 73 = 26 28 0 ч.

Ит ог о: 40 32 0 ч – вр ем я, не об хо ди мо е для пр ос уш ки як ор ей тя го вы х дв иг ат ел ей .

Як ор я вс по мо га те ль ны х ма ши н:

– де по вс ко й ре мо нт 360 / 2 · 20 = 36 00 ч;

– ср ед ни й ре мо нт 360 / 2 · 24 = 4320 ч.

Ит ог о: 79 20 ч – вр ем я, не об хо ди мо е для пр ос уш ки як ор ей вс по мо га те ль ны х ма ши н.

Вс ег о: 40 32 0 + 79 20 = 48 24 0 ч.

– время, необходимое для просушки обмоток якорей всех электричских машин.

Фо нд ра бо ты дв ух су ще ст ву ющ их пе че й, пр ед на зн ач ен ны х для су шк и об мо то к як ор ей

t4 = 355 · 24 · 2 = 17 04 0 ч;

t5 = 48 24 0 / 14 = 34 50 ч.

Та ки м об ра зо м, дв ух пе че й, пр ед на зн ач ен ны х для пр ос уш ки об мо то к як ор ей эл ек тр ич ес ки х ма ши н до ст ат оч но для со бл юд ен ия пр оп ус кн ой сп ос об но ст и 180 эл ек тр ос ек ци й в го д.

Уч ас то к ре мо нт а вс по мо га те ль ны х ма ши н

Для об ес пе че ни я пр ог ра мм ы ре мо нт а 180 эл ек тр ос ек ци й не об хо ди мо на уч ас тк е ре мо нт а вс по мо га те ль ны х ма ши н ра зм ес ти ть со гл ас но но рм ам ус ло ви й бе зо па сн ос ти об ор уд ов ан ие :

– ра бо че е ме ст о ре мо нт а пр ео бр аз ов ат ел ей 1П В. 6 и ди на мо то ро в ДК -6 04 – 2;

– ка нт ов ат ел ь мо то р- ко мп ре сс ор ов ДК-4 09 / Э К7 Б – 1;

– пр ес с для вы пр ес со вк и як ор я ге не ра то ра – 1;

– пр ес с для вы пр ес со вк и ци ли нд ро в ко мп ре сс ор ов – 1;

– ра бо че е ме ст о ре мо нт а ко мп ре сс ор ов – 3;

– ис пы та те ль на я ст ан ци я – 1;

– ст ел ла жи для ре мо нт а за па сн ых ча ст ей и де та ле й ко мп ре сс ор ов эл ек тр од ви га те ле й – 5;

– ст ол сл ес ар ны й – 3;

– корзины для транспортировки деталей компрессоров и электричских машин – 3.

Ит ог о ко ли че ст во об ор уд ов ан ия – 19.

Не об хо ди ма я пл ощ ад ь со ст ав ля ет

Sко = 6, 12 5 · 19 = 116, 4 м2.

Су ще ст ву ющ ая пл ощ ад ь уч ас тк а ре мо нт а со ст ав ля ет в на ст оя щи й мо ме нт 60 м2, т. е. тр еб уе тс я ув ел ич ит ь пл ощ ад ь уч ас тк а в два ра за .

В на ст оя ще е вр ем я эл ек тр ом аш ин ны й цех ра бо та ет в чр ез вы ча йн о ст ес не нн ых ус ло ви ях , по эт ом у в сл уч ае сн ят ия с пл ан а ре мо нт а тя го вы х дв иг ат ел ей и вс по мо га те ль ны х ма ши н эл ек тр ов оз ов ЧС2 ос во бо жд ае ма я пл ощ ад ь бу де т за ня та под ка нт ов ат ел и сб ор ки -р аз бо рк и и ка нт ов ат ел и ре мо нт а ос то во в тя го вы х дв иг ат ел ей ТЕ 00 6, ор га ни за ци и уч ас тк а ре мо нт а по дш ип ни ко в и по дш ип ни ко вы х щи то в, а та кж е ув ел ич ен ия пл ощ ад и уч ас тк а ре мо нт а вс по мо га те ль ны х ма ши н со гл ас но тр еб ов ан ий са ни та рн ых но рм .

Ра сс чи та ем да ле е пр оп ус кн ую сп ос об но ст ь ЭМЦ при пл ан е ре мо нт а 11 32 ТЭД эл ек тр ос ек ци й (п ри на иб ол ьш ей мо щн ос ти де по ).

Ка нт ов ат ел и сб ор ки – р аз бо рк и ТЭД Nтэд = 1 01 , 4 · 12 = 12 16 ТЭД > 11 32 ТЭД – условие вычисляется изследующего определения.

Ка нт ов ат ел и ре мо нт а ос то во в ТЭД Nост = 16 6, 25 · 6 · 12 = 11 97 0 ТЭД > 11 32 ТЭД – условие вычисляется изследующего определения.

Су ши ль ны е пе чи уз ло в як ор я ТЭ Д:

– де по вс ко й ре мо нт 11 32 / 2 · 39 = 22 07 4 ч;

– ср ед ни й ре мо нт 11 32 / 2 · 73 = 41 31 8 ч.

Ит ог о – 63 39 2 ч - вр ем я, не об хо ди мо е для пр ос уш ки як ор ей тя го вы х дв иг ат ел ей як ор я вс по мо га те ль ны х ма ши н:

– де по вс ко й ре мо нт 566 · 20 = 11 32 0 ч;

– ср ед ни й ре мо нт 566 · 24 = 1 35 84 ч.

Ит ог о 24 90 4 ч – вр ем я, не об хо ди мо е для пр ос уш ки як ор ей вс по мо га те ль ны х ма ши н.

Об ще е вр ем я для пр ос уш ки об мо то к вс ех эл ек тр ич ес ки х ма ши н

tсуш = t1 + t2

tсуш = 63 39 2 + 24 90 4 = 88 29 6 ч.

Фонд работы двух сушильных пе чей – 17 04 0 ч, вр ем я для прос ушки двумя печами при загрузке семи якорей в каждую печь

t5 = 8 82 96 / 14 = 63 07 ч < 17 04 0 ч – ус ло ви е вы по лн яе тс я.

По ос то ва м:

– де по вс ко й ре мо нт 11 32 / 2 · 35 = 19 81 0 ч;

– ср ед ни й ре мо нт 11 32 / 2 · 10 = 56 60 ч.

Вс ег о 25 47 0 ч. Фо нд ра бо ты че ты ре х су ши ль ны х пе че й ос то во в

t6 = 3 55 · 24 · 4 = 34 08 0 ч;

t7 = 2 54 70 < 34 08 0 – ус ло ви е вы по лн яе тс я.

|

|

|