|

Центробежные пылеосадители

|

|

|

|

В центробежных пылеосадителях-циклонах осаждение взвешенных газовом потоке частиц происходит в поле центробежных сил. Поступающий на очистку газ подводится к центробежному пылеосадителю по трубопроводу, направленному по касательной к ци-линдрической части аппарата. В результате этого газ совершает внутри циклона вра-щательное движение вокруг выхлопной трубы. Под действием центробежной силы, раз-виваемой при вращательном движении газа, обладающие большей массой твердые час -

| тицы отбрасываются от центра к периферии, осаждаются на стенке, а затем через кони-ческую часть удаляются из аппарата. Очищенный газ через выхлопную трубу цик -лона поступает дальше в производство или выбрасывается в атмосферу. Конструкции циклонов разнообразны. Одной из распространенных конструкций яв-ляются циклоны НИОГАЗ (рис.19). Эти ап-параты отличаются относительно небольшим гидравлическим сопротивлением, они хоро-шо очищают газы, концентрация пыли в ко-торых может достигать нескольких сот грам-мов на 1 м3 газа. Циклоны НИОГАЗ выпус-каются диаметрами от 40 до 800 мм. Их часто устанавливают параллельными группами по два, три и более аппаратов с общим пыле- сборником и общими коллекторами для входа и выхода газов. В одном блоке могут быть установлены до шести параллельно работающих аппаратов. | |

|

Промышленное применение получили также циклоны ВТИ и ЦККБ (рис.20)

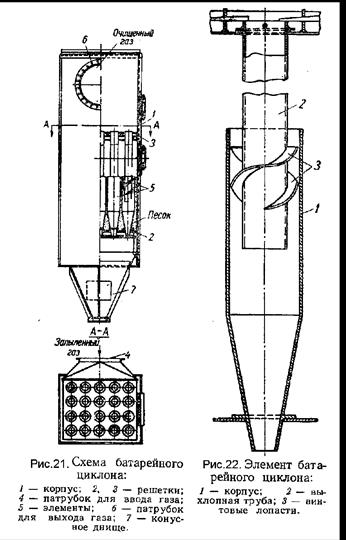

С уменьшением радиуса циклона значительно увели-чивается центробежная сила и скорость осаждения частиц. На основе этого принципа созданы конструкции батарейных циклонов, в которых частицы осаждаются лучше, чем в обычных циклонах. Батарейные циклоны (рис. 21) состоят из параллельно включенных элементов (рис. 22) малого диаметра (dэл = 150  250 мм); применяются батарейные циклоны в широком диапазоне изменения температур очища-емого газа (до 4000 С) при относительно небольшой концен-трации взвешенных в нем твердых частиц. Батарейные циклоны выпускаются с прямоугольным корпусом и состоят из одной или нескольких секций.

Общими недостатками центробежных пылеосадителей являются недостаточная очистка газа от тонкодисперсной пыли, высокое гидравлическое сопротивление, а следо-вательно, и большой расход энергии на очистку газа, быс-трое истирание стенок пылью, а также чувствительность аппаратов к колебаниям нагрузки. 250 мм); применяются батарейные циклоны в широком диапазоне изменения температур очища-емого газа (до 4000 С) при относительно небольшой концен-трации взвешенных в нем твердых частиц. Батарейные циклоны выпускаются с прямоугольным корпусом и состоят из одной или нескольких секций.

Общими недостатками центробежных пылеосадителей являются недостаточная очистка газа от тонкодисперсной пыли, высокое гидравлическое сопротивление, а следо-вательно, и большой расход энергии на очистку газа, быс-трое истирание стенок пылью, а также чувствительность аппаратов к колебаниям нагрузки.

| |

|

|

|

|

|

| Гидравлические пылеуловители Мокрую очистку газов произво-дят в гидравлических пылеуловите-лях-скрубберах (насадочных, центро-бежных и струйных) и механических газопромывателях со смоченными поверхностями. Эти конструкции описаны в литературе [33]. Из новых конструкций интерес представляют шаровые пылеуловите-ли (рис.23), имеющие ряд преиму-ществ по сравнению с распространен-ными типами механических газопро-мывателей со смоченными поверх-ностями. Для изготовления аппарата шаровидной формы, работающего под давлением, требуется меньше металла. Кроме того, шаровидная форма аппа-рата способствует хорошему распре-делению газa по рабочему сечению аппарата, уменьшению потерь давле- |

ния газа и позволяет удачно расположить основные рабочие элементы аппарата.

Как видно из рис. 23, газовый поток, содержащий мелкодисперсные твердые частицы, поступает через штуцер 1 в сферу пылеуловителя и под действием отбойного щитка 2 меняет направление своего движения при одновременном снижении скорости. В результате наиболее крупные твердые частицы, содержащиеся в газовом потоке, осаж-даются вниз и попадают в масло, которым заполнена нижняя часть пылеуловителя. Час-тично очищенный таким образом газ равномерно распределяется по свободному сечению аппарата, поступая затем в проволочный лабиринт вращающегося на валу 3 ситчатого диска 4. Ситчатый диск 4 приводится во вращение электродвигателем 5 через редуктор 6.

|

|

|

Сильно развитая и смоченная маслом поверхность ситчатого диска 4 задерживает все содержащиеся в газе мелкодисперсные твердые частицы. Удаление отложений твердых частиц с поверхности ситчатого диска, а также смачивание ее маслом происходит при вра-щении диска. Как видно из схемы, часть поверхности диска 4, проходя через ванну 7, ув-лекает своей пористой поверхностью масло. Верхняя часть диска орошается маслом из укрепленных по периметру диска ковшей 8, которые при вращении наполняются маслом в ванне 7, выливая его затем на сито в верхней части аппарата. Пройдя ситчатый диск 4, газ поступает в экстрактор-каплеуловитель 9. Равномерное распределение газа по сечению каплеуловителя достигается при помощи соответственно отрегулированного отбойника 10.

В каплеуловителе удаляются из газа вся капельная влага и конденсат, поступившие в пылеуловитель из газопровода, а также все масло, капли которого могут в незначительной степени образовываться при разрыве пузырей масла на выходной стороне ситчатого диска 4.

Осажденные в каплеуловителе 9 влага, конденсат и масло стекают в ванну 7, а очищенный газ через выходной штуцер 11 уходит из пылеуловителя.

Все твердые частицы, которые поступают в процессе очистки газа в полость ванны 7, вследствие отстоя попадают в нижнюю часть грязевика 14, откуда периодически отво-дятся через штуцер 13 вместе с грязным маслом. Понижающийся при этом уровень масла в ванне 7 поддерживается постоянным путем подвода чистого масла через штуцер 12.

Шаровой пылеуловитель состоит из сборных и взаимозаменяемых элементов, позволяющих в процессе эксплуатации его производить регулировку и замену отдельных элементов.

| В электрофильтрах происходит ионизация молекул газового потока, проходящего между двумя электродами, к которым подведен постоянный электрический ток. Основными элементами электрофильтра яв-ляются коронирующие и осадительные элек-троды. Отрицательный ток обычно подводят к коронирующему электроду, а положительный - к осадительному. Поэтому к осадительным элек- |

тродам под действием разности потенциалов движутся только отрицательные ионы и свободные электроны. Последние на своем пути сталкиваются со взвешенными в газовом потоке мелкими твердыми или жидкими частицами, заряжают их отрицательными зарядами и увлекают к осадительным электродам. Подойдя к осадительному электроду, частицы пыли или тумана оседают на нем, отдают ему свои заряды и отрываются от электрода под действием собственной тяжести при встряхивании

|

|

|

Для предотвращения искрового разряда между электродами (короткого замыкания) в электрофильтрах создают неоднородное электрическое поле, напряжение которого убывает по мере удаления от коронирующего электрода. Неоднородность поля достигается путем устройства электродов определенной формы (рис.24).

В зависимости от формы осадительного электрода различают электрофильтры трубчатые и пластинчатые.

| Трубчатые электрофильтры (рис. 25)

представляют собой камеры, в которых установлены осадительные электроды в виде круглых или шестигранных труб. В качестве коронирующих электродов служат отрезки проволоки, натянутые по оси труб; сверху электроды прикреплены к раме, подвешенной на изоляторах. Для предот-вращения колебания коронирующие элек-троды снизу связаны общей рамой. Равно-мерное распределение газа по трубам обес-печивается установкой газораспредели-тельной решетки.

|

В пластинчатых электрофильтрах (фиг. 26) осадительными электродами служат параллельные гладкие металлические листы или натянутые на рамы сетки, между которыми подвешены проволоки коронирующих электродов.

Преимуществами трубчатых электрофильтров, по сравнению с пластинчатыми, являются более эффективное электрическое поле и лучшее распределение газа по элементам. Последнее позволяет улучшить очистку или увеличить скорость прохождения газа, а следовательно, и производительность аппарата.

|

|

|

К недостаткам трубчатых электрофильтров следует отнести: сложность монтажа, трудность встряхивания коронирующих электродов при соблюдении строгой их центровки, а также большой расход энергии на единицу длины проводов.

Преимущества пластинчатых электрофильтров: простота монтажа и удобство встряхивания электродов.

Для очистки сухих газов применяются преимущественно пластинчатые электрофильтры, а для очистки трудноулавливаемой пыли и капель жидкости из туманов (не требующих встряхивания электродов) и вообще для обеспечения наиболее высокой степени очистки - трубчатые электрофильтры.

Гидроциклоны

Разделение суспензий с использованием центробежных сил можно проводить не только в центрифугах, но и в аппаратах, не имеющих вращающихся деталей - гидроциклонах. Достоинства их - компактность, низкая стоимость, простота и легкость обслуживания.

По устройству гидроциклоны аналогичны циклонам, применяемым для очистки газов от пыли. Гидроциклоны, используемые в неорганической технологии, имеют диаметр от 50 до 750 мм и угол конусности от 5 до 900. Чем меньше диаметр гидроциклона тем больше возникающие в нем центробежные силы и тем меньше размер отделяемых частиц. Обычно гидроциклоны малого диаметра объединяют в один аппарат, в котором они работают параллельно – мультигидроциклоны. Лучшее разделение суспензии (осветление) достигается при малых углах конусности (10-150)

Гидроциклоны нашли широкое применение для сгущения суспензии и разделения материалов на фракции по размерам твердых частиц в калийной промышленности, а также в производствах катализаторов и едкого натра известковым способом.

Недостатком гидроциклонов является быстрый износ деталей, особенно нижней части конуса, патрубков питающего и верхнего слива. Для увеличения сроков службы циклоны изготавливают иногда со сменной футеровкой из износостойких материалов.

|

|

|