|

Разделение грохочением (просеиванием)

|

|

|

|

Сыпучий материал пропускают через сито с определенным размером отверстия d.

Частицы, размер которых меньше размера отверстия в сите, проходят через него (фракция - d), а более крупные задерживаются на сите (фракция + d). Применяя сита с разными отверстиями, можно разделить зернистый материал практически на любое количество фракций.

Полученные в результате просеивания на сите продукты обозначаются размером отверстий сита, полностью пропускающего зерна данного размера (со знаком минус), и размером отверстий сита, полностью их задерживающего (со знаком плюс). Классы зерен обозначаются размерами сит, соответствующих предельным размерам зерен или кусков данного класса. Например, если данный класс получен последовательно просеиванием на ситах №4 и №2, т. е. с отверстиями 4 и 2 мм, то его обозначают так: - 4 + 2 мм.

Изготовляют сита в основном из проволочных сеток с отверстиями, имеющими размер стороны от 0,04 мми выше. Величина отверстий сеток (размеры ячейки) опреде-ляется минимальным расстоянием (в свету) между противоположными проволоками и выражается в линейных единицах - миллиметрах или микронах.

Отношение площади отверстий сита в свету к общей площади сита называется живым сечением и для всех сит составляет ~36%.

Употребляемое еще в отечественной практике американское понятие «меш» означает количество отверстий в сите на один линейный дюйм (25,4 мм). По немецкой системе номер сита соответствует числу отверстий на один линейный сантиметр.

Отделение частиц определенной крупности на грохоте происходит при движении материала относительно рабочей поверхности грохота. Относительное движение мате-риала создают либо на неподвижном грохоте, либо при движении сита грохота в наклон-ной или горизонтальной плоскости.

|

|

|

В результате грохочения получают два продукта: 1) частицы, прошедшие через сито, - просев (нижний продукт) и 2) частицы, не прошедшие через сито - отсев (верхний продукт). Эффективность грохочения обычно характеризуется отношением веса полу-ченного нижнего продукта к весу частиц того же класса в исходном материале. Грохо-чение производится через одно сито или последовательно через несколько сит при многократном грохочении (рис. 27). Грохочение от мелкого к крупному дает возможность наблюдать за всеми ситами, но при этом длина грохота получается значительной. Грохочение от крупного к мелкому дает лучшее качество грохочения вследствие отсева в первую очередь наиболее крупных частиц, но при таком способе ощущается сложность ремонта и смены сит, а также затруднен отвод готового продукта. Недостатки первых двух способов грохочения удается в известной мере преодолеть при грохочении комбинированным способом.

Такие грохоты на пружинящих опорах получили широкое распространение. Грохот (рис.28) состоит из прямоугольного короба 2 с ситом 4, которому сообщается качание от эксцентрикового механизма. При качаниях грохота, наклоненного к горизонту под углом 7-140, материал перемещается вдоль сита. Нижний продукт просеивается, а верхний сбрасывется с разгрузочного конца грохота.

Рис. 27. Способы грохочения: а - от мелкого к крупному; б - от крупного к мелкому; в – комбинированный способ.

Рис. 27. Способы грохочения: а - от мелкого к крупному; б - от крупного к мелкому; в – комбинированный способ.

Рис. 28. Плоский качающийся грохот на пружинящих опорах: 1 - шатун; 2 - короб; 3 - пружинящий стержень; 4 - сито; 5 - эксцентрик.

Достоинства плоских качающихся грохотов: большая производительность и высо-кая четкость грохочения, компактность, удобство обслуживания и ремонта. Недостаток этих грохотов - неуравновешенность конструкции, вызывающая сильные сотрясения здания. По этой причине плоские качающиеся грохоты нельзя устанавливать на верхних этажах.

|

|

|

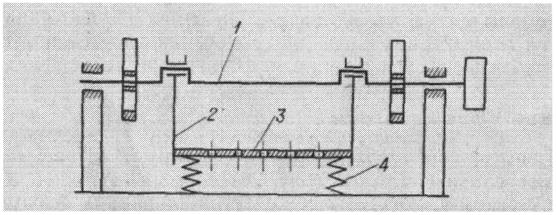

Среди качающихся грохотов имеются также эксцентриковые (гирационные) и вибрационные (инерционные) грохоты. Они обладают рядом преимуществ и в настоящее время вытесняют все другие типы грохотов. Схема качающегося эксцентрикового грохота с круговым качанием в вертикальной плоскости дана на рис. 28. В стойке рамы на шарикоподшипниках установлен вибратор эксцентриковый вал 1 с двумя противовесами. К валу симметрично на подшипниках крепится короб 2 с ситом З. Короб опирается на пружины 4. Эксцентриковый вал сообщает коробу качательное движение по окружности с амплитудой качаний, равной эксцентриситету вала.

В вибрационных грохотах (рис. 29) плоское и обычно наклонное сито совершает частые колебания небольшого размаха. Короб 1 и сита 2 установлены на пружинах 3. На стойках в подшипниках вращается вал 4 с двумя шкивами 5, несущими неуравнове-шенные грузы 6 (дебаланс). При вращении шкивов возникают центробежные силы инерции, которые сообщают коробу колебательное движение.

Рис. 29. Схема эксцентрикового грохота: 1 - вал-вибратор; 2 - короб; 3 - сито; 4 - пружина

Рис.30. Схема вибрационного грохота: 1 - короб; 2 - сито; 3 - пружина; 4 - вал; 5 - шкив; 6 - неуравновешенный груз (дебаланс).

Рис.30. Схема вибрационного грохота: 1 - короб; 2 - сито; 3 - пружина; 4 - вал; 5 - шкив; 6 - неуравновешенный груз (дебаланс).

| Из достоинств эксцентриковых и ви-брационных грохотов следует отметить следующие: 1) при высокой частоте колебании сита почти не забиваются мате-риалом; 2) они обладают более высокой производительностью и точностью грохо-чения; 3) пригодны для крупного и тон-кого грохочения 4) потребляют меньше энергии по сравнению с другими типами грохотов.

Производительность V (в мЗ /ч ) бы-строходных вибрационных грохотов мо-жет быть определена следующим образом:

V = AF (55 + а)(60 + b)  ,

где А - коэффициент (опытный); F - площадь сита, м 2; а - содержание нижнего продукта в исходном материале, %; b - содержание в нижнем продукте зерен размером меньше половины отверстия сита, %; d - размер отверстия, мм. ,

где А - коэффициент (опытный); F - площадь сита, м 2; а - содержание нижнего продукта в исходном материале, %; b - содержание в нижнем продукте зерен размером меньше половины отверстия сита, %; d - размер отверстия, мм.

|

Барабанные грохоты

Барабанные грохоты применяются для рассева преимущественно сухих мате-риалов. Цилиндрический барабанный грохот (рис. 31) представляет собой перфори-рованный или изготовленный из сетки барабан, который вращается на опорных роликах (или на центральном валу). Барабаны грохотов устанавливаются наклонно под углом 4-70 к горизонту. Отверстия в барабане для прохода нижнего продукта в большинстве случаев увеличиваются по ходу материала (грохочение от мелкого к крупному). Окружная скорость барабанных грохотов колеблется в пределах 0,61 - 1,25 м/сек.

|

|

|

Рис. 31. Цилиндрический вращающийся барабанный грохот: 1- бандажи; 2 - отверстие; З-опорные ролики; 4 - барабан.

Число оборотов барабана п (в об/мин ) зависит от его радиуса R (в м)и определяется по уравнению:

.

.

Мощность N (в квт), потребляемая грохотом:

Gb, GМ - вес барабана и загруженного материала соответственно, кгс.

К достоинствам барабанных грохотов относятся простота их конструкции и обслу-живания, а также равномерное вращение.

Рис. З2. Отстойный газоход: 1– ячейковый выгру-жатель; 2 - сборник; 3 - штуцер питания; 4 - корпус газо-хода; 5 – направляющие перегородки; 6 - выходной штуцер

Рис. З2. Отстойный газоход: 1– ячейковый выгру-жатель; 2 - сборник; 3 - штуцер питания; 4 - корпус газо-хода; 5 – направляющие перегородки; 6 - выходной штуцер

| К недостаткам следует отнести небольшую производительность на единицу поверхности сита, сильное крошение материала и значительное пьшеобразование, а также большой расход металла на изготовление грохота. Для предотвращения распространения пыли грохот устанавливают в отдельном помещении. В настоящее время вследствие указанных недостатков барабанные грохоты постепенно вытесняются плоскими качающимися и вибрационными грохотами. |

|

|

|