|

Заделка небольших трещин, сколов, прлостей и раковин бетонных конструкций

|

|

|

|

ЗАДЕЛКА НЕБОЛЬШИХ ТРЕЩИН, СКОЛОВ, ПРЛОСТЕЙ И РАКОВИН БЕТОННЫХ КОНСТРУКЦИЙ

Для заделки трещин, сколов и других деформаций бетонных конструкций используют специальный'эпоксид-ный состав.

Приготовление состава проводят в два этапа. Сначала готовят основу: 100 частей (по объему) эпоксидной смолы марки ЭД-20 (ГОСТ 10587—84) смешивают с сухим наполнителем (около 50 частей) до пастообразной консистенции. В качестве наполнителя берут, тальк или белила в порошке. Полученный состав тщательно перемешивают и выдерживают около 10 суток.

Непосредственно перед употреблением в ранее подготовленный состав (основу) добавляют отвердитель-полиэтиленамин в пропорции 1: 10 (15—16 частей по объему).

Жизнеспособность композиции, то есть срок от момента смешивания основы с отвердителем до ее непригодности, составляет 20—30 мин.

Композицию наносят шпателем на заранее подготовленную (очищенную и просушенную) поверхность.

Композиция затвердевает через сутки, а окончательно закрепляется через 10 суток.

ГЛИНЯНЫЙ ЗАМОК И ГЛИНЯНЫЕ СМАЗКИ

Глиняный замок (экран) — слой мятой и тщательно утрамбованной глины вокруг стен и фундамента погребов и подвалов, практически водонепроницаемый для подземных вод.

Глиняные замки в значительной степени способствуют долговечности оклеечной гидроизоляции из рулонных материалов — рубероидов, защищая их от прямого контакта с грунтовой водой. Глина представляет собой рыхлый материал из очень мелких частиц преимущественно слоистой (чешуйчатой) формы размером около 0, 01 мм, а часто — меньше 0, 001 мм. В сухом виде глинистые частички слабо связаны между собой. В смеси с водой глина образует пластичное тесто, способное принимать и сохранять любую приданную ему форму, при этом увеличиваясь в объеме в 2 раза и более. Это свойство глины и используют при устройстве глиняных замков.

|

|

|

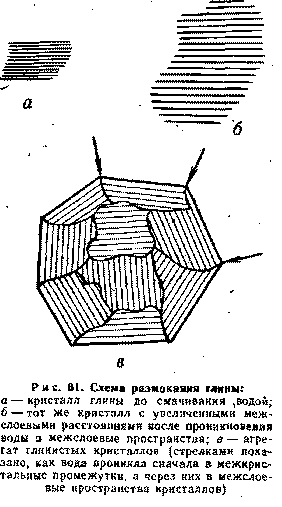

Для глиняных замков лучше подходит пластичная — жирная глина, содержащая не более 5—15 % песка. Для улучшения пластических свойств ее замачивают и дают вылежаться, ие допуская пересыхания. Пластичность глины резко увеличится, если ее заготовить с осени и оставить на зиму лежать на открытом месте, чтобы она хорошенько выморозилась и размокла. В этом случае пластичность приобретают не только отдельные кристаллы, в которые вода проникает по межслоевым пространствам, но распадаются и сами глинистые частицы, так называемые агрегаты (рис. 61).

Качество глины можно значительно улучшить, если в нее добавить до 20 % извести.

Глиняные замки можно делать в переставной опалубке, слоями толщиной 200— 300 мм с обязательным послойным трамбованием и ' уплотнением. Глнну следует брать естественной влажности, то есть не слишком переувлажненную и непересушен-ную, тогда она легче, трамбуется. Глина естествеииой влажности образует комок, если ее сжать в кулаке, она не рассыпается. Для изготовления 1 м3 глиняной массы (глина и добавки к ней) необходимо подготовить 1, 2—1, 3 м3 глины в разрыхленном состоянии.

Глиняный замок можно выложить влажными комками гли-номятки или коржами. Глиномятка — это ком мягкой глины размером с небольшой арбуз, коржи получают, сдавливая с двух сторон ком глиномятки. -

Глиняные смазки применяют для герметизации и утепления • перекрытий погребов. Для приготовления, глиняной смазки подходят любые сорта местных глин. Глину предварительно замачивают на 2—3 суток. >

Для приготовления 1 м3 смазки тщательно перемешивают 0, 7 м3 глиняного и 0, 28 м3 известкового теста, 32 кг волокнистых примесей (костра, мякина, соломенная резка длиной 50— 100 мм), 200 кг воды. В воду можно добавить медный купорос (100 г на 1 ведро).

|

|

|

БИТУМНЫЕ МАТЕРИАЛЫ

Битумами называются продукты переработки нефти. Они подразделяются на строительные, кровельные и дорожные!

Битум состоит из минеральных масел (40—65%), смол (18—48%) и асфальтеиов (твердые и хрупкие частицы— 13— 30%). Асфальтены придают битуму твердость, а смолы и масла — пластичность. .

Битум — самый, распространенный гидроизоляционный материал. Достоинство битумов состоит в относительной Простоте применения, особенно в индивидуальном строительстве.

Основное назначение битумов при строительстве погребов — устройство оклеечной гидроизоляции и склейка полотнищ гидроизоляционных материалов.

Битумы различных марок отличаются своими физико-механическими свойствами (табл. ).

Старение битума вызывается частичной потерей легких масляных фракций, при этом он становится жестким и хрупким.

При низких температурах битум теряет свою эластичность, становится жестким и ломким.

Битумной мастикой называют смесь расплавленного битума с наполнителем и пластификатором. В индивидуальном строительстве в качестве наполнителя применяют древесную муку, мелкие опилки, измельченный и просеяный торф или лесной мох, рубленую (20—40 мм) минеральную вату, мелкий асбест и резиновую дробленую крошку размером около 1 мм. Основное требование к ^наполнителю: тонкость измельчения, сухость и неспособность к комкованию.. Слежавшийся и окомкованный наполнитель после просушки измельчают и просеивают через металлическое сито с ячейками 5Х 5 мм.

В качестве пластификатора чаще всего используют автомобильное отработавшее картерное масло. Это наиболее доступный материал.

По сравнению с чистым битумом мастики при низких температурах становятся менее хрупкими, лучше размягчаются, а также обеспечивают более прочное приклеивание (прилипание) рулонных материалов к изолируемым поверхностям.

При повышенных температурах мастики не оплывают с наклонных и вертикальных поверхностей, что особенно важно при устройстве рубероидных кровель. Очень важно то, что мастика в широком диапазоне температур более эластична, чем битум. Вязкость мастики позволяет нанести на изолируемую поверхность слой толщиной до 4 мм.

|

|

|

Приготовление масти-ки. Для плавления битума необходим котел с толстыми (4—5 мм) стенками и плотно закрывающейся крышкой. Стандартные бочки и ведра малопригодны, так как в них битум перегревается и пригорает.

Битум очищают от упаковки и колют на куски массой 0, 5— 2 кг. Эту операцию лучше проводить на деревянном поддоне, чтобы не загрязнить битум, затем его загружают в котел на 2/з—3А объема.

Разогревают и расплавляют битум только на слабом огне в течение 2—4 ч. Во избежание пригорания и коксования не допускают сильного огня и резкого повышения температуры. Внешние признаки пригорания и начавшегося коксования — появление на поверхности расплавленной массы пузырей и желтовато-зеленого дыма.

Температуру разогретого битума контролируют термометром со шкалой 200° С и более, так как при плавлении «на глаз» не избежать ошибок.

В процессе нагрева и обезвоживания битумной массы с поверхности расплава сеткой-ковшом или прикрепленной к деревянной ручке консервной банкой с прибитыми в донышке отверстиями снимают всплывшие посторонние примеси. После окончания обезвоживания температура расплава должна быть около 180—190° С. Для предупреждения коксования битум не следует держать на огне при температуре свыше 190° С более 1 ч, а при температуре 160—180° С — свыше 3 ч.

Битум считается готовым, если в массе отсутствуют нерасплавленные куски и пена, а поверхность расплава становится гладкой. При этом необходимо погасить огонь под котлом (например, засыпать его песком) или, если позволяют размеры и масса котла, можно снять его с огня и установить так, чтобы исключить случайное опрокидывание.

Сразу после этого в расплав небольшими порциями засыпают просушенный и предварительно подогретый на жаровнях наполнитель, тщательно перемешивают деревянным веслом-мешалкой до однородной массы. Перемешивание заканчивают после оседания пены. Затем в массу добавляют пластификатор и все снова перемешивают. Частички наполнителя должны быть равномерно распределены в массе.

Приготовленную мастику сразу используют, не давая ей остыть ниже 120° С, иначе слой ее будет слишком толст и не обеспечит качественного склеивания. Учитывая, что битум очень быстро (примерно за 2 мии) охлаждается, необходимо уделить особое внимание подготовительным работам.

Для приготовления 10 кг мастики требуются 8, 5 кг битума, 1 — наполнителя и 0, 5 кг пластификатора.

|

|

|